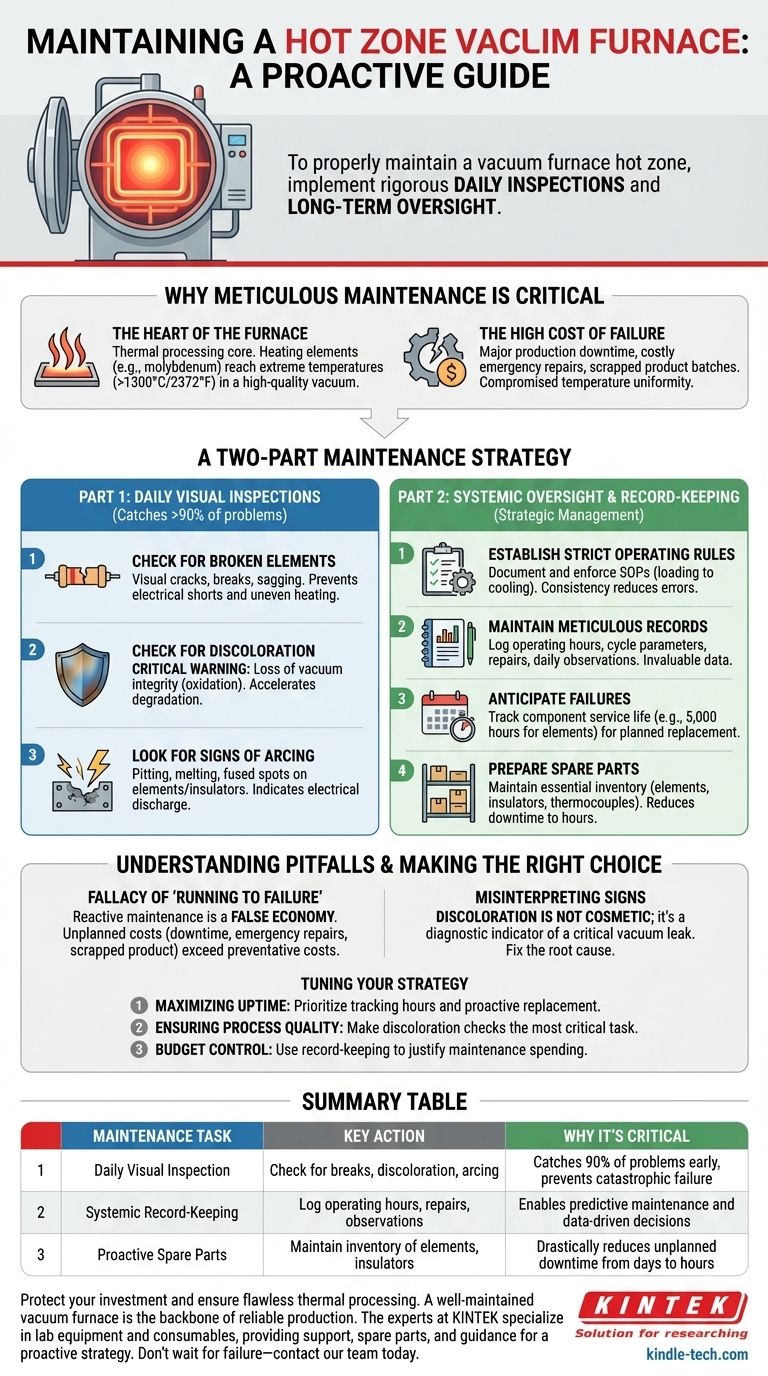

Para manter adequadamente uma zona quente de forno a vácuo, deve implementar um sistema de inspeções diárias rigorosas e supervisão estratégica de longo prazo. As tarefas diárias principais envolvem a verificação visual dos elementos de aquecimento e dos escudos quanto a danos físicos, como quebras, sinais de descoloração que indicam uma fuga de vácuo, e evidências de arco elétrico. Esta diligência física deve ser apoiada por um processo disciplinado de registo de horas de operação, acompanhamento da saúde dos componentes e gestão proativa de peças sobressalentes para prevenir falhas catastróficas.

A saúde da sua zona quente não é meramente uma tarefa de manutenção; é um preditor direto do seu tempo de atividade operacional, qualidade do processo e desempenho financeiro. Uma abordagem reativa de "consertar quando quebra" é um passivo, enquanto uma estratégia de manutenção proativa é uma vantagem competitiva.

Por que a Manutenção Meticulosa da Zona Quente é Crítica

A zona quente é o núcleo funcional de todo o sistema do forno a vácuo. Compreender o seu papel esclarece por que a manutenção não pode ser uma reflexão tardia.

O Coração do Forno

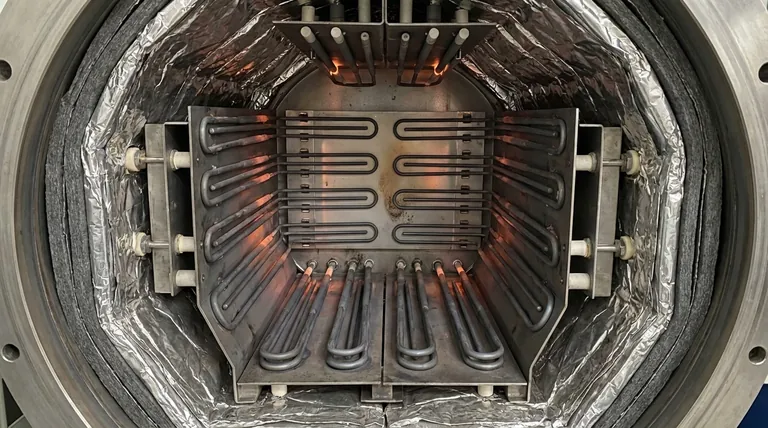

A zona quente é onde ocorre o processamento térmico. Contém os elementos de aquecimento, tipicamente feitos de materiais como o molibdénio, que são aquecidos resistivamente a temperaturas extremas, frequentemente excedendo 1300°C (2372°F).

Todo este conjunto é projetado para produzir e conter calor imenso de forma uniforme dentro de um vácuo de alta qualidade, tornando a sua integridade essencial para qualquer processo bem-sucedido.

O Alto Custo da Falha

Uma falha na zona quente nunca é um evento menor. Leva diretamente a um tempo de inatividade de produção significativo, reparos de emergência dispendiosos e lotes de produtos potencialmente descartados.

A degradação dos elementos ou do isolamento compromete a uniformidade da temperatura, comprometendo as propriedades metalúrgicas das peças que estão a ser tratadas. Deixar um pequeno problema persistir pode causar uma falha em cascata que destrói toda a zona quente.

Uma Estratégia de Manutenção em Duas Partes

A manutenção eficaz é uma combinação de diligência diária no chão de fábrica e gestão estratégica no escritório. Uma não pode ter sucesso sem a outra.

Parte 1: Inspeções Visuais Diárias

Estas verificações de rotina são a sua primeira linha de defesa e podem detetar mais de 90% dos problemas em desenvolvimento.

Verificar Elementos Quebrados ou Danificados

Inspecione visualmente os elementos de aquecimento. Procure por quaisquer rachaduras, quebras ou flacidez significativa, que podem levar a curtos-circuitos elétricos ou aquecimento irregular.

Verificar Descoloração

Os elementos e os escudos térmicos devem manter a sua aparência limpa e metálica. Qualquer descoloração (frequentemente azulamento ou acastanhamento) é um sinal de alerta crítico.

Significa uma perda de integridade do vácuo durante um ciclo, o que significa que o oxigénio entrou na câmara a altas temperaturas e causou oxidação. Isso acelera a degradação dos componentes.

Procurar Sinais de Arco Elétrico

Inspecione os elementos, isoladores e hardware de suporte quanto a qualquer corrosão, fusão ou pequenos pontos fundidos. O arco elétrico indica uma descarga elétrica e pode rapidamente destruir um elemento ou danificar o isolamento.

Parte 2: Supervisão Sistemática e Registo

Este é o quadro estratégico que transforma a manutenção de uma tarefa árdua numa ferramenta de gestão.

Estabelecer Regras de Operação Rigorosas

Documente e faça cumprir os procedimentos operacionais padrão para cada etapa do processo do forno, desde o carregamento até o arrefecimento. A consistência reduz erros e desgaste prematuro.

Manter Registos Meticulosos

Mantenha um registo detalhado para o forno que inclua horas de operação, parâmetros do ciclo, histórico de reparos e todas as observações das inspeções diárias. Esses dados são inestimáveis para a resolução de problemas e manutenção preditiva.

Antecipar Falhas

Use os seus registos de operação para acompanhar a vida útil de componentes críticos como elementos de aquecimento. Saber que um conjunto de elementos tem 5.000 horas de serviço permite-lhe planear a sua substituição, em vez de reagir a uma falha.

Preparar Peças Sobressalentes

Com base na carga de trabalho e nos dados de vida útil dos componentes, mantenha um inventário de peças sobressalentes essenciais. Ter elementos, isoladores ou termopares à mão pode reduzir o tempo de inatividade de dias para horas.

Compreender as Armadilhas e Compromissos

Uma cultura de manutenção proativa requer adesão, pois envolve custos iniciais percebidos. No entanto, esses "custos" são investimentos que previnem perdas financeiras muito maiores.

A Falácia de "Operar até à Falha"

Uma abordagem de manutenção reativa parece economizar dinheiro ao adiar os custos de serviço. Esta é uma falsa economia.

O custo do tempo de inatividade não planeado, envio de emergência de peças, horas extras para técnicos e produto descartado quase sempre excederá o custo de um programa de manutenção preventiva planeado.

Interpretar Mal os Sinais

Ignorar a descoloração é um dos erros mais comuns e dispendiosos. Não é uma questão estética; é um indicador de diagnóstico de uma fuga de vácuo crítica.

Não encontrar e corrigir a fonte da fuga significa que estará a substituir componentes oxidados da zona quente repetidamente, sem nunca resolver a causa raiz.

Fazer a Escolha Certa para o Seu Objetivo

A sua estratégia de manutenção pode ser ajustada às suas prioridades operacionais específicas.

- Se o seu foco principal é maximizar o tempo de atividade: Priorize o acompanhamento das horas de operação e a substituição proativa de componentes antes que atinjam o seu fim de vida útil esperado.

- Se o seu foco principal é garantir a qualidade do processo: Faça das verificações diárias de descoloração a sua tarefa mais crítica, pois isso indica diretamente contaminação que pode arruinar o produto.

- Se o seu foco principal é o controlo do orçamento: Use um registo meticuloso para justificar os gastos com manutenção e demonstrar como as ações preventivas prolongam a vida útil de ativos caros e evitam falhas catastróficas e não orçamentadas.

Ao tratar a manutenção da zona quente como uma função operacional central, assume o controlo direto sobre a fiabilidade e o desempenho do seu forno.

Tabela Resumo:

| Tarefa de Manutenção | Ação Chave | Por que é Crítica |

|---|---|---|

| Inspeção Visual Diária | Verificar quebras, descoloração, arco elétrico | Deteta 90% dos problemas precocemente, previne falhas catastróficas |

| Registo Sistemático | Registar horas de operação, reparos, observações | Permite manutenção preditiva e decisões baseadas em dados |

| Peças Sobressalentes Proativas | Manter inventário de elementos, isoladores | Reduz drasticamente o tempo de inatividade não planeado de dias para horas |

Proteja o seu investimento e garanta um processamento térmico impecável. Um forno a vácuo bem mantido é a espinha dorsal de uma produção fiável. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório, fornecendo o suporte, peças sobressalentes e orientação de que necessita para implementar uma estratégia de manutenção proativa. Não espere por uma falha para interromper as suas operações — contacte a nossa equipa hoje para discutir as suas necessidades específicas de forno e consumíveis.

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- Quais condições de processo o equipamento de aquecimento a vácuo fornece para eletrólitos orgânicos? Alcançar infiltração superior

- Que EPI deve ser usado ao soldar a solda? Equipamento Essencial para Máxima Segurança e Proteção

- Qual é a função de um forno de infiltração a vácuo em compósitos de Cf/SiC? Domine a Infiltração por Fusão Reativa

- Que temperatura suporta uma junta soldada por brasagem? A resposta reside na sua escolha do metal de adição

- Por que é necessário um forno a vácuo para desgaseificar negro de fumo em baterias de íons de fluoreto? Garanta eletrodos de alta pureza

- Por que um forno de secagem a vácuo de laboratório é recomendado para microesferas de PBAT? Protege a integridade de polímeros sensíveis

- Qual forno pode produzir alta temperatura? Escolha o Forno de Alta Temperatura Certo para o Seu Processo

- Quais são as precauções de segurança durante o processo de tratamento térmico? Um Guia para Mitigar Riscos Térmicos, Atmosféricos e Mecânicos