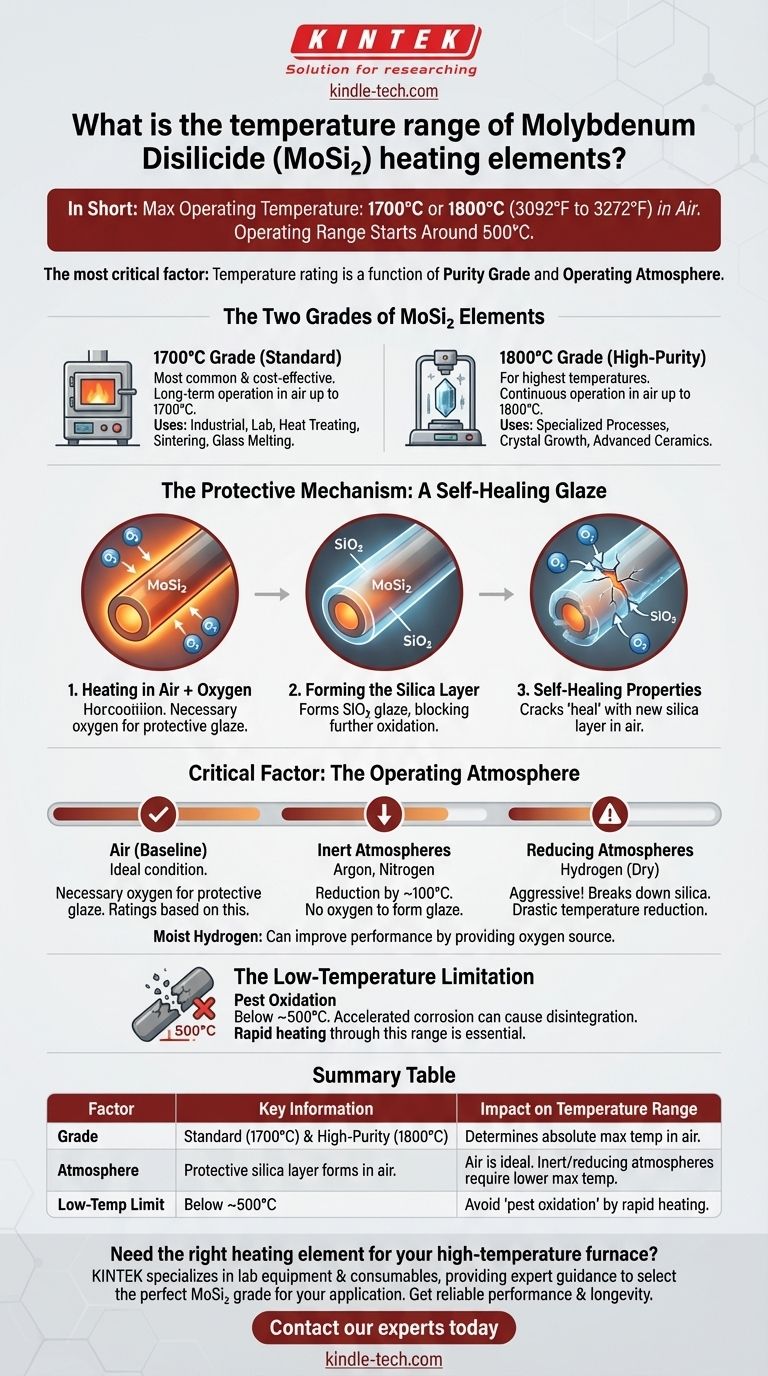

Em resumo, a temperatura máxima de operação para elementos de aquecimento de Dissilicieto de Molibdênio (MoSi₂) é tipicamente de 1700°C ou 1800°C (3092°F a 3272°F), dependendo do grau específico do elemento. No entanto, esta classificação é para operação no ar, e a faixa de temperatura efetiva é significativamente influenciada pela atmosfera circundante. A faixa geral de operação começa em torno de 500°C.

O fator mais crítico a entender é que a classificação de temperatura de um elemento MoSi₂ não é um número único e universal. É uma função de duas variáveis-chave: o grau de pureza do elemento (que determina sua temperatura máxima absoluta no ar) e a atmosfera de operação, que pode reduzir significativamente essa máxima.

Os Dois Graus de Elementos MoSi₂

Os aquecedores de dissilicieto de molibdênio não são um componente de tamanho único. Eles são fabricados em graus distintos, o que dita diretamente suas capacidades de desempenho máximo.

O Grau de 1700°C (Padrão)

Este é o tipo mais comum e econômico de elemento de aquecimento MoSi₂. Ele é projetado para operação estável e de longo prazo em fornos com uma temperatura máxima de câmara de 1700°C.

Esses elementos são amplamente utilizados em aplicações industriais e laboratoriais, desde tratamento térmico e sinterização até fusão de vidro.

O Grau de 1800°C (Alta Pureza)

Para aplicações que exigem as temperaturas mais altas possíveis, um grau de maior pureza está disponível. Esses elementos podem operar continuamente com uma temperatura de forno de 1800°C.

Este grau é mais caro e é reservado para processos especializados, como o crescimento de certos tipos de cristais ou a sinterização de cerâmicas avançadas.

O Mecanismo Protetor: Um Esmalte Autorregenerativo

A notável capacidade de alta temperatura dos elementos MoSi₂ provém de uma propriedade única: a formação de uma camada protetora na superfície.

Formação da Camada de Sílica

Quando aquecido em uma atmosfera oxidante (como o ar), a superfície do elemento reage com o oxigênio para formar uma fina camada não porosa de dióxido de sílica (SiO₂), que é essencialmente um esmalte vítreo.

Este esmalte é o que protege o dissilicieto de molibdênio subjacente de oxidação e ataque químico adicionais em altas temperaturas, permitindo que ele funcione em temperaturas extremas.

Propriedades Autorregenerativas

Se este esmalte protetor for rachado ou danificado, o material MoSi₂ exposto por baixo reagirá imediatamente com o ar, "curando" a ruptura com uma nova camada de sílica. Isso confere aos elementos uma vida útil muito longa e confiável.

Fator Crítico: A Atmosfera de Operação

As classificações de temperatura máxima são quase sempre especificadas para operação no ar. O uso desses elementos em qualquer outra atmosfera requer consideração cuidadosa e, muitas vezes, uma redução na temperatura máxima permitida.

Operação no Ar (A Linha de Base)

O ar fornece o oxigênio necessário para formar e manter a camada protetora de sílica. As classificações de 1700°C e 1800°C são baseadas nesta condição ideal.

O Impacto das Atmosferas Inertes

Em atmosferas inertes como argônio ou nitrogênio, não há oxigênio livre para formar ou reparar o esmalte protetor. Isso força uma redução na temperatura máxima de operação, tipicamente em pelo menos 100°C.

O Desafio das Atmosferas Redutoras

Atmosferas redutoras, particularmente aquelas contendo hidrogênio, são ainda mais agressivas. Mesmo uma pequena porcentagem de hidrogênio pode quebrar ativamente a camada de sílica, diminuindo drasticamente a temperatura máxima de operação segura do elemento.

No entanto, o uso de hidrogênio úmido pode, paradoxalmente, melhorar o desempenho, fornecendo uma fonte de oxigênio (do vapor de água) para ajudar a regenerar o esmalte protetor.

A Limitação de Baixa Temperatura

Os elementos MoSi₂ não são eficazes em baixas temperaturas. Abaixo de aproximadamente 500°C, eles podem sofrer de um fenômeno conhecido como "oxidação por peste", uma forma de corrosão acelerada que pode fazer com que o elemento se desintegre. Eles devem ser aquecidos rapidamente através desta faixa.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto exige que você olhe além da temperatura máxima e considere as condições específicas do seu processo.

- Se o seu foco principal são processos padrão de alta temperatura em um forno a ar: O grau de 1700°C é o cavalo de batalha confiável e econômico para a maioria das aplicações.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis no ar: Você deve especificar e usar o grau de alta pureza de 1800°C, que é mais caro.

- Se o seu foco principal é operar em uma atmosfera não-ar (inerte ou redutora): Você deve reduzir a temperatura máxima do elemento e consultar os dados do fabricante para sua composição de gás específica para garantir a longevidade do elemento.

Compreender esses fatores é a chave para alcançar um desempenho estável e confiável de seu equipamento de alta temperatura.

Tabela Resumo:

| Fator | Informações Chave | Impacto na Faixa de Temperatura |

|---|---|---|

| Grau | Dois graus principais: Padrão (1700°C) e Alta Pureza (1800°C). | Determina a temperatura máxima absoluta de operação no ar. |

| Atmosfera | A camada protetora de sílica se forma no ar. | O ar é ideal. Atmosferas inertes/redutoras exigem uma temperatura máxima mais baixa (por exemplo, -100°C). |

| Limite de Baixa Temperatura | Abaixo de ~500°C. | Os elementos devem ser aquecidos rapidamente através desta faixa para evitar a 'oxidação por peste'. |

Precisa do elemento de aquecimento certo para o seu forno de alta temperatura?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada para ajudá-lo a selecionar o grau perfeito de elemento de aquecimento MoSi₂ para sua aplicação e atmosfera específicas. Garantimos que você obtenha desempenho confiável e máxima longevidade para seus processos de sinterização, tratamento térmico ou crescimento de cristais.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as propriedades do elemento de aquecimento de molibdénio? Escolha o Tipo Certo para a Atmosfera do Seu Forno

- Qual função os elementos de aquecimento de dissílício de molibdênio desempenham em um sistema de forno experimental de combustão de carvão pulverizado aquecido eletricamente?

- Quais elementos de forno de alta temperatura devem ser usados em atmosfera oxidante? MoSi2 ou SiC para Desempenho Superior

- Quais são os elementos de aquecimento para fornos de alta temperatura? Selecione o Elemento Certo para a Sua Atmosfera

- Qual é o coeficiente de expansão térmica do dissiliceto de molibdênio? Compreendendo seu papel no projeto de alta temperatura