Em essência, o tratamento térmico de peças fundidas de alumínio é um processo de três estágios altamente controlado, envolvendo aquecimento, resfriamento rápido e, em seguida, envelhecimento. Essa sequência altera fundamentalmente a estrutura interna do material para aprimorar significativamente suas propriedades mecânicas, como resistência e dureza, muito além de seu estado bruto de fundição.

O propósito central do tratamento térmico de uma peça fundida de alumínio não é simplesmente torná-la "mais dura". É um processo metalúrgico preciso usado para manipular a microestrutura da liga para alcançar um conjunto previsível e específico de propriedades de engenharia adaptadas à aplicação final do componente.

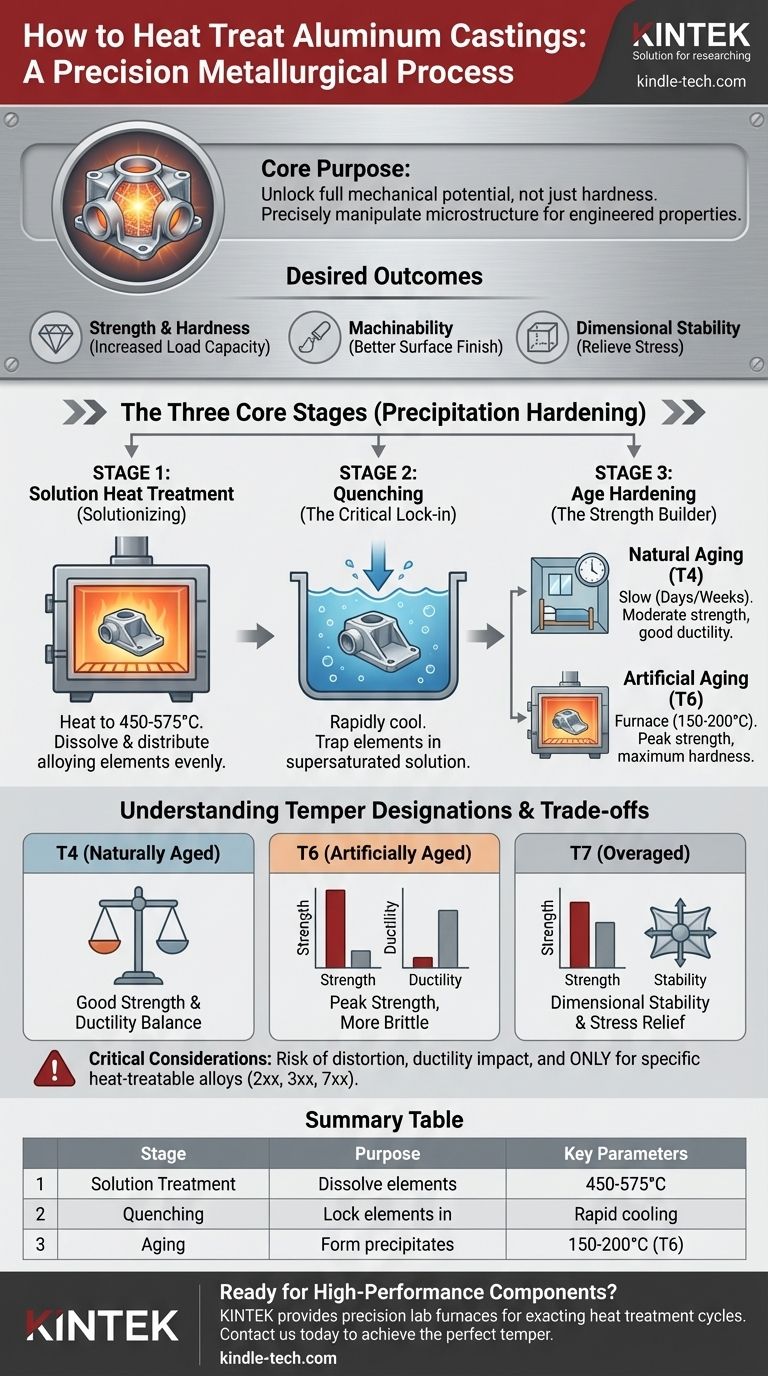

Por que tratar termicamente peças fundidas de alumínio?

O objetivo principal do tratamento térmico é liberar todo o potencial mecânico de uma liga de alumínio tratável termicamente. Componentes de alumínio fundido são frequentemente macios e possuem resistência relativamente baixa.

Ao controlar a precipitação de elementos de liga dentro da estrutura de grãos do alumínio, o tratamento térmico permite que você projete precisamente as características finais da peça.

Os resultados desejados

O processo é projetado para melhorar as principais propriedades:

- Resistência e Dureza: Esta é a razão mais comum, aumentando drasticamente a capacidade de carga do componente.

- Usinabilidade: Uma microestrutura estável e endurecida geralmente resulta em melhores acabamentos superficiais e controle de cavacos durante as operações de usinagem.

- Estabilidade Dimensional: O tratamento térmico pode aliviar tensões internas induzidas durante o processo de fundição, prevenindo distorções ao longo do tempo ou durante a usinagem.

Os três estágios principais do tratamento térmico

O tratamento térmico mais comum e eficaz para peças fundidas de alumínio é conhecido como endurecimento por precipitação. Consiste em três etapas distintas e críticas.

Estágio 1: Tratamento térmico de solução (Solubilização)

O primeiro passo é aquecer a peça fundida a uma temperatura alta e uniforme, tipicamente logo abaixo do ponto de fusão da liga (por exemplo, 450-575°C ou 840-1065°F).

Isso é mantido por uma duração específica, permitindo que os elementos de liga primários (como cobre ou silício) se dissolvam e se distribuam uniformemente em uma solução sólida, muito parecido com o açúcar dissolvendo em água quente.

Estágio 2: Têmpera (O Bloqueio Crítico)

Imediatamente após a solubilização, a peça fundida é resfriada rapidamente ou "temperada". Isso é feito mais frequentemente em água, mas polímeros ou ar forçado também podem ser usados.

A velocidade extrema desta fase de resfriamento é crítica. Ela "prende" os elementos de liga dissolvidos em uma solução sólida supersaturada, impedindo que se aglomerem à medida que o metal esfria.

Estágio 3: Envelhecimento (O Construtor de Força)

Após a têmpera, o material encontra-se em um estado instável. O estágio final, o envelhecimento, permite que os elementos de liga presos precipitem da solução de maneira controlada.

Esses precipitados são extremamente finos e dispersos por toda a estrutura de grãos do metal. Eles atuam como obstáculos microscópicos que resistem à deformação, o que confere ao material seu aumento significativo de resistência e dureza.

Compreendendo as designações de têmpera

A combinação específica de têmpera e envelhecimento define a "têmpera" do material. Estas são designadas pela letra 'T' seguida por um número.

Têmpera T4: Envelhecida Naturalmente

Uma têmpera T4 significa que a peça fundida foi tratada termicamente em solução, temperada e, em seguida, permitida envelhecer naturalmente à temperatura ambiente. Este processo é lento, levando dias ou semanas. O material resultante é moderadamente forte, mas mantém boa ductilidade.

Têmpera T6: Envelhecida Artificialmente para Resistência Máxima

A têmpera T6 é a mais comum para aplicações de alta resistência. Após a têmpera, a peça é "envelhecida artificialmente" em um forno a uma temperatura mais baixa (por exemplo, 150-200°C ou 300-400°F) por um tempo específico. Isso acelera o processo de precipitação para alcançar a dureza e resistência máximas.

Têmpera T7: Superenvelhecida para Estabilidade

Uma têmpera T7 envolve o envelhecimento da peça além de sua dureza máxima (superenvelhecimento). Isso reduz ligeiramente a resistência máxima, mas oferece benefícios significativos em estabilidade dimensional, alívio de tensões e resistência à corrosão sob tensão.

Compromissos e considerações críticas

O tratamento térmico é uma ferramenta poderosa, mas não está isento de desafios e compromissos. A incompreensão destes pode levar à falha do componente.

Risco de Distorção e Empenamento

As rápidas mudanças de temperatura durante a têmpera induzem tensões internas significativas. Isso pode fazer com que peças fundidas de paredes finas ou complexas empenem ou distorçam, comprometendo as tolerâncias finais.

Impacto na Ductilidade

Existe um compromisso fundamental entre resistência e ductilidade. Uma têmpera T6 cria um material muito forte, mas mais quebradiço. Se sua aplicação exige tenacidade e a capacidade de deformar sem fraturar, uma têmpera T4 ou mesmo uma liga não tratada termicamente pode ser mais apropriada.

A seleção da liga é inegociável

Crucialmente, nem todas as ligas de alumínio são tratáveis termicamente. O processo depende de ligas com elementos específicos (como cobre, magnésio e silício) que podem precipitar. Ligas de fundição tratáveis termicamente comuns incluem as séries 2xx, 3xx e 7xx. Tentar tratar termicamente uma liga não tratável termicamente (como a série 5xx) não terá efeito de fortalecimento e pode ser prejudicial.

Selecionando o tratamento certo para seu objetivo

Sua escolha de tratamento térmico deve estar diretamente ligada às condições de serviço pretendidas para o componente.

- Se seu foco principal é a máxima resistência e dureza: A têmpera T6 é sua escolha definitiva, proporcionando o mais alto desempenho para componentes estruturais.

- Se seu foco principal é a estabilidade dimensional e o alívio de tensões: Considere uma têmpera T5 (apenas envelhecida artificialmente) ou T7, que sacrifica parte da dureza máxima em prol da estabilidade em aplicações de precisão.

- Se seu foco principal é um equilíbrio entre resistência e conformabilidade: A têmpera T4 proporciona boa resistência intermediária, mantendo mais ductilidade do que uma peça T6.

Em última análise, a seleção do tratamento térmico correto transforma uma simples peça fundida de alumínio em um componente de engenharia de precisão.

Tabela Resumo:

| Estágio do Tratamento Térmico | Propósito | Parâmetros Chave |

|---|---|---|

| Tratamento de Solução | Dissolver elementos de liga | 450-575°C (840-1065°F) |

| Têmpera | Bloquear elementos em solução | Resfriamento rápido (água/ar) |

| Envelhecimento | Formar precipitados que aumentam a resistência | 150-200°C (300-400°F) para T6 |

Pronto para transformar suas peças fundidas de alumínio em componentes de alto desempenho?

A KINTEK é especializada em fornos de laboratório de precisão e equipamentos de processamento térmico projetados para ciclos de tratamento térmico exigentes. Seja para atingir a resistência T6 ou a estabilidade T7, nossas soluções garantem controle uniforme de temperatura e resultados repetíveis.

Entre em contato conosco hoje para discutir como nosso equipamento pode ajudá-lo a alcançar a têmpera perfeita para sua aplicação. Entre em contato através do nosso formulário de contato e deixe nossos especialistas guiá-lo.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura