A deposição de filmes de carboneto de silício (SiC) é fundamentalmente diferente da produção de pó de SiC. Para criar revestimentos finos e uniformes numa superfície — um processo conhecido como deposição — o principal método industrial é a Deposição Química de Vapor (CVD). Este envolve a reação de gases precursores específicos num substrato aquecido para fazer crescer uma camada de SiC, uma técnica distinta dos métodos de síntese a granel de alta temperatura usados para criar pó de SiC para abrasivos ou cerâmicas.

O método que você escolhe para produzir carboneto de silício depende inteiramente da forma final que você precisa. Para filmes finos e revestimentos, técnicas de deposição como CVD são o padrão. Para criar pó a granel, são usados métodos de síntese de alta temperatura.

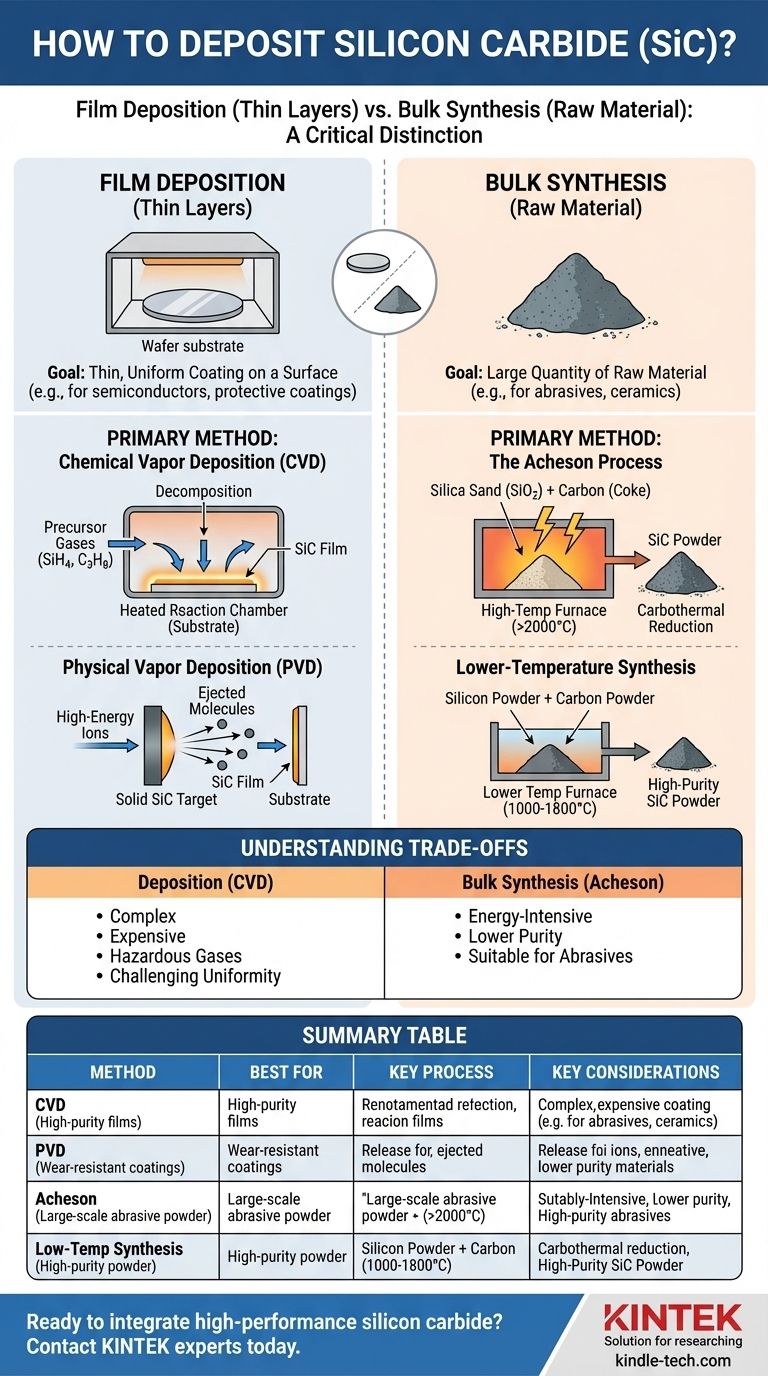

Deposição de Filme vs. Síntese a Granel: Uma Distinção Crítica

Para selecionar o processo certo, você deve primeiro entender se precisa criar uma camada fina numa peça existente (deposição) ou produzir uma matéria-prima (síntese). Estes dois objetivos exigem abordagens e equipamentos completamente diferentes.

O que é Deposição de Filme?

A deposição de filme é o processo de aplicar uma camada fina e uniforme de um material numa superfície, conhecida como substrato.

O objetivo é tipicamente dar ao substrato novas propriedades, como dureza melhorada, resistência química ou características eletrónicas específicas. Isso é comum em semicondutores e para a criação de revestimentos protetores.

O que é Síntese a Granel?

A síntese a granel é o processo de criar uma grande quantidade de um material, muitas vezes em pó, lingote ou forma cristalina.

Este material ainda não é um produto final, mas um ingrediente bruto a ser usado posteriormente. Por exemplo, o pó de SiC é usado para fazer abrasivos industriais ou pode ser formado e sinterizado em peças cerâmicas sólidas.

Métodos Primários para Deposição de Carboneto de Silício (Filmes Finos)

Quando o seu objetivo é revestir uma superfície, você usará uma técnica de deposição. O método mais comum e versátil para SiC é a Deposição Química de Vapor.

Deposição Química de Vapor (CVD)

CVD é a ferramenta principal para filmes de SiC de alta qualidade. Neste processo, gases precursores contendo silício e carbono são introduzidos numa câmara de reação com um substrato aquecido.

A alta temperatura faz com que os gases reajam e se decomponham na superfície do substrato, formando um filme sólido de SiC de alta pureza. Precursores comuns incluem silano (SiH4) para a fonte de silício e um hidrocarboneto como o propano (C3H8) para a fonte de carbono.

Deposição Física de Vapor (PVD)

PVD, particularmente a pulverização catódica (sputtering), é outro método para depositar filmes de SiC. É um processo físico, não químico.

Na pulverização catódica, um alvo sólido de SiC é bombardeado com iões de alta energia num vácuo. Este impacto ejeta moléculas de SiC, que então viajam e se depositam num substrato próximo, formando um filme fino. O PVD é frequentemente escolhido quando as temperaturas de processo mais baixas são uma vantagem.

Métodos para Síntese de Pó de SiC a Granel

Se você precisa produzir carboneto de silício como matéria-prima, você usará um método de síntese a granel. Estes processos são projetados para produção em volume, não para criar camadas precisas.

O Processo Acheson

Este é o método industrial tradicional e em larga escala para produzir pó de SiC, principalmente para abrasivos.

Uma mistura de areia de sílica (SiO2) e carbono (na forma de coque de petróleo) é aquecida a temperaturas extremamente altas — muitas vezes acima de 2000°C — num forno elétrico. Esta redução carbotérmica de alta temperatura produz grandes quantidades de cristais de α-SiC.

Síntese a Baixa Temperatura

Para pó de β-SiC de maior pureza, frequentemente usado em aplicações mais avançadas, outros métodos são empregados.

Estes incluem a reação direta de pó de silício e pó de carbono ou a redução carbotérmica de pó de sílica muito fino a temperaturas entre 1000°C e 1800°C. Estes processos oferecem melhor controlo sobre a pureza, mas numa escala menor do que o processo Acheson.

Compreendendo as Compensações

Nenhum método é universalmente superior; a escolha depende do equilíbrio entre custo, qualidade e requisitos da aplicação.

Desafios da Deposição (CVD)

Os sistemas CVD são complexos e caros. O processo usa gases perigosos e inflamáveis que exigem protocolos de segurança rigorosos. Alcançar uma espessura de filme perfeitamente uniforme numa superfície grande ou de formato complexo também pode ser um desafio.

Limitações da Síntese a Granel (Acheson)

O processo Acheson é extremamente intensivo em energia devido às temperaturas muito altas necessárias. O pó de SiC resultante é adequado para abrasivos, mas muitas vezes carece da pureza necessária para eletrónicos de alto desempenho.

Qualidade vs. Taxa

Em quase todos os processos de SiC, há uma compensação entre velocidade e qualidade. Taxas de deposição ou síntese mais rápidas, tipicamente alcançadas a temperaturas ou pressões mais altas, podem às vezes levar a uma menor qualidade cristalina, maior tensão interna ou menor pureza no material final.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo específico determinará o caminho correto a seguir. A chave é combinar o processo com o resultado desejado.

- Se o seu foco principal é criar dispositivos semicondutores de alto desempenho: Você usará a Deposição Química de Vapor (CVD) para fazer crescer um filme de SiC cristalino de alta pureza numa bolacha.

- Se o seu foco principal é aplicar um revestimento duro e resistente ao desgaste: Tanto CVD quanto PVD (pulverização catódica) são viáveis, com a escolha dependendo do seu orçamento de temperatura e das propriedades do filme necessárias.

- Se o seu foco principal é produzir matéria-prima para abrasivos industriais ou cerâmicas brutas: Você usará um método de síntese a granel, provavelmente o processo Acheson, pelo seu alto volume.

- Se o seu foco principal é sintetizar pó de alta pureza para materiais avançados: Você deve investigar rotas de síntese a baixa temperatura, como a reação direta, para alcançar melhor controlo sobre a pureza e o tamanho das partículas.

Compreender a diferença fundamental entre depositar um filme e sintetizar um pó é o primeiro passo para dominar as aplicações de carboneto de silício.

Tabela Resumo:

| Método | Melhor Para | Processo Chave | Considerações Chave |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Filmes semicondutores de alta pureza, revestimentos protetores | Reação de gases precursores num substrato aquecido | Alta qualidade, mas complexo e usa gases perigosos |

| Deposição Física de Vapor (PVD) | Revestimentos resistentes ao desgaste, processos de baixa temperatura | Pulverização catódica de um alvo sólido de SiC num vácuo | Temperaturas mais baixas, mas pode ter menor pureza que o CVD |

| Processo Acheson | Produção em larga escala de pó abrasivo | Reação de alta temperatura de areia e carbono | Alto volume, mas intensivo em energia e menor pureza |

| Síntese a Baixa Temperatura | Pó de β-SiC de alta pureza | Reação direta de Si/C ou redução carbotérmica | Melhor controlo de pureza, mas em menor escala |

Pronto para integrar carboneto de silício de alto desempenho no fluxo de trabalho do seu laboratório?

Seja para depositar filmes finos para pesquisa de semicondutores ou para necessitar de pó de SiC de alta pureza para o desenvolvimento de materiais avançados, a KINTEK tem a experiência e o equipamento para apoiar o seu projeto. Os nossos equipamentos e consumíveis de laboratório especializados são projetados para atender às exigências precisas dos laboratórios modernos.

Entre em contato com os nossos especialistas hoje para discutir a sua aplicação específica e descobrir como as soluções da KINTEK podem aprimorar os resultados da sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas