A limpeza de um revestidor por pulverização catódica é um processo sistemático que envolve duas atividades distintas, mas igualmente importantes: medidas preventivas de rotina para impedir a contaminação antes que ela comece e limpeza física periódica da câmara e seus componentes. A fonte mais comum de contaminação é o retrofluxo (backstreaming) de óleo à base de hidrocarbonetos para a câmara, razão pela qual isolar a bomba de pré-vácuo (roughing pump) quando o sistema está inativo é uma primeira etapa crítica na manutenção da limpeza.

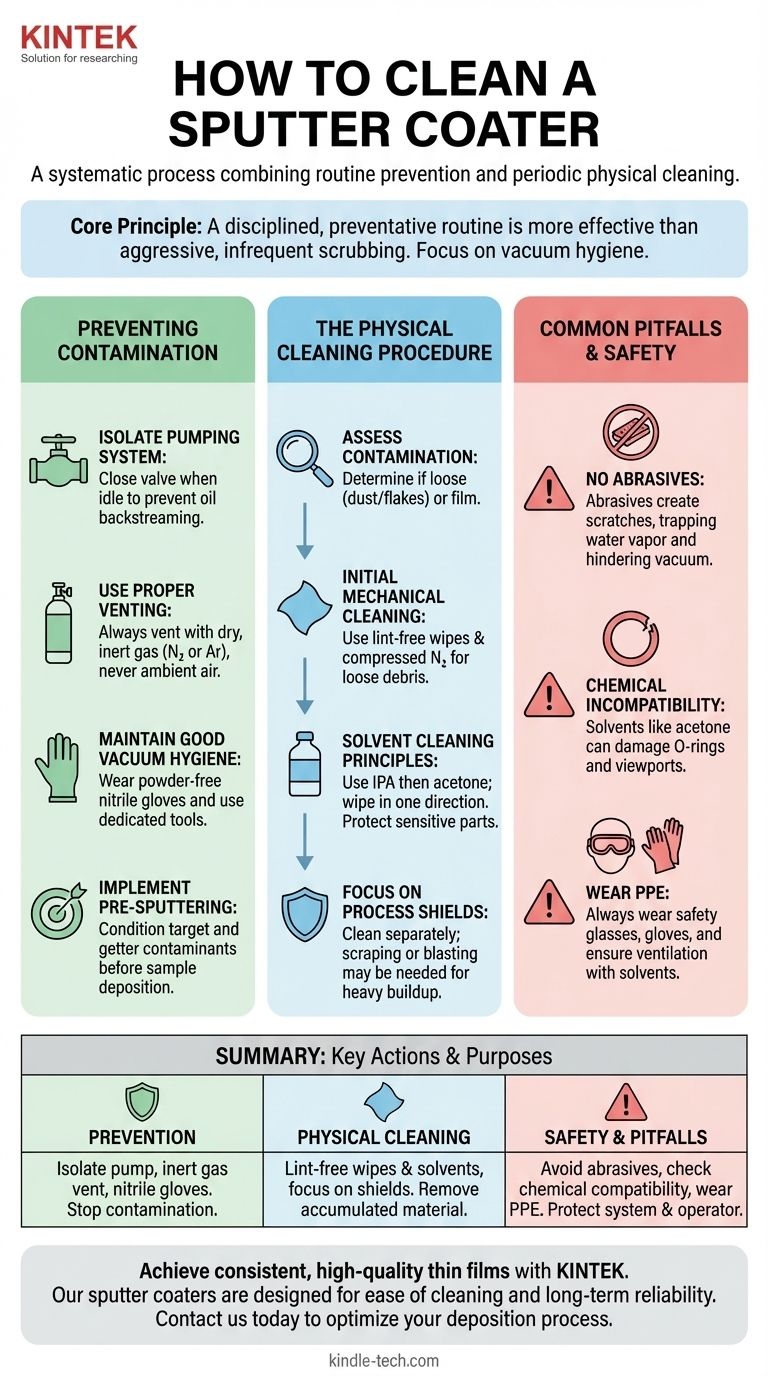

O princípio central da manutenção de um revestidor por pulverização catódica não é a esfregação agressiva e infrequente. É uma rotina preventiva disciplinada, focada na higiene do vácuo, complementada por uma limpeza metódica e direcionada apenas quando necessário para remover o material acumulado.

A Fundação: Prevenção da Contaminação

A maneira mais eficaz de "limpar" um revestidor por pulverização catódica é nunca deixá-lo sujar em primeiro lugar. A contaminação é a principal causa de má adesão do filme, revestimentos turvos e resultados inconsistentes. Alguns hábitos disciplinados resolverão a maioria dos problemas.

Isole o Sistema de Bombeamento

Como mencionado, um vetor primário de contaminação é o óleo da bomba de pré-vácuo. Quando o sistema não está em uso, mas mantido sob vácuo, sempre feche a válvula que isola a bomba de pré-vácuo da câmara principal. Esta ação simples impede que o vapor de óleo migre lentamente de volta para o ambiente limpo.

Use Procedimentos de Ventilação Adequados

Nunca ventile a câmara para a atmosfera usando o ar ambiente da sala. O ar ambiente contém umidade, poeira e aerossóis que contaminarão imediatamente as superfícies internas. Sempre ventile a câmara com um gás inerte e seco, como nitrogênio (N₂) ou argônio (Ar), para manter o interior limpo e seco.

Mantenha uma Boa Higiene do Vácuo

A interação humana é uma grande fonte de contaminação. Sempre use luvas de nitrilo sem pó ao manusear qualquer coisa que vá para dentro da câmara. Óleos e partículas das suas mãos podem facilmente arruinar um processo de deposição. Use ferramentas limpas e dedicadas que nunca saiam da área de vácuo.

Implemente Pré-Pulverização (Condicionamento do Alvo)

Antes de depositar no seu material de amostra real, é prática padrão pulverizar em um obturador (shutter) por vários minutos. Este processo de "pré-pulverização" limpa a superfície do alvo removendo qualquer camada de óxido ou contaminantes que se depositaram nela. Também ajuda a "getter" (capturar) qualquer vapor de água residual ou outros contaminantes restantes na câmara.

O Procedimento de Limpeza Física

Quando as medidas preventivas não são suficientes ou você está restaurando um sistema mais antigo, uma limpeza física é necessária. Isso deve ser feito metodicamente.

Avalie a Contaminação

Primeiro, determine a natureza do problema. Você está lidando com lascas soltas e poeira, ou um filme uniforme e de difícil remoção? O tipo de contaminação dita o método de limpeza.

Limpeza Mecânica Inicial

Comece com o método menos agressivo. Use lenços sem fiapos (como Kimwipes) e nitrogênio seco comprimido para remover qualquer poeira ou lascas soltas das paredes da câmara, do estágio da amostra e, especialmente, dos escudos de deposição.

Princípios de Limpeza com Solvente

Se um filme de material ou óleo permanecer, você precisará usar solventes. Comece com um solvente suave como álcool isopropílico (IPA) aplicado em um lenço sem fiapos. Se isso for insuficiente, você pode prosseguir para um solvente mais forte como acetona. Sempre limpe em uma direção para evitar a redeposição de contaminantes.

Foque nos Escudos de Processo

Os escudos metálicos removíveis que circundam o alvo e a câmara são projetados para capturar a grande maioria do material pulverizado. Estes devem ser removidos e limpos separadamente. Para acúmulo pesado, raspagem mecânica ou jateamento com esferas podem ser necessários, mas isso deve ser feito com cuidado para evitar danos à superfície do escudo.

Armadilhas Comuns e Segurança

Erros durante a limpeza podem causar mais danos do que a contaminação original. Entender as compensações e os riscos é essencial para qualquer operador.

Abrasivos São o Último Recurso

Nunca use almofadas abrasivas (como Scotch-Brite) ou lixa nas superfícies internas da câmara principal. Estes criam arranhões microscópicos que aumentam drasticamente a área da superfície, aprisionando mais vapor de água e tornando muito mais difícil alcançar um bom vácuo no futuro.

Incompatibilidade Química

Esteja ciente dos materiais no seu sistema. Solventes como acetona podem danificar ou destruir O-rings de borracha e visores de acrílico. Sempre verifique a compatibilidade ou remova componentes sensíveis antes de realizar uma limpeza com solvente.

Equipamento de Proteção Individual (EPI)

Ao trabalhar com solventes, sempre use óculos de segurança e luvas apropriados. Garanta que a área esteja bem ventilada para evitar a inalação de vapores. A segurança é um aspecto não negociável da manutenção do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de limpeza deve ser adaptada às suas necessidades operacionais. O objetivo não é um ambiente estéril, mas um ambiente consistentemente limpo que produza resultados confiáveis.

- Se o seu foco principal for a deposição de filmes de rotina e alta qualidade: Seus esforços devem ser 90% focados em medidas preventivas, como ventilação adequada, pré-pulverização e uso de luvas.

- Se o seu foco principal for restaurar um sistema muito contaminado: Siga um processo sistemático do menos agressivo (limpeza a seco) ao mais agressivo (limpeza com solvente), garantindo que você proteja os componentes sensíveis.

Uma abordagem disciplinada tanto para a prevenção quanto para a limpeza é a chave para uma deposição por pulverização catódica confiável e repetível.

Tabela de Resumo:

| Aspecto da Limpeza | Ação Chave | Propósito |

|---|---|---|

| Prevenção | Isolar a bomba de pré-vácuo; ventilar com gás inerte; usar luvas de nitrilo | Impedir que a contaminação comece |

| Limpeza Física | Usar lenços sem fiapos e solventes (IPA/acetona); focar nos escudos de processo | Remover material acumulado e filmes |

| Segurança e Armadilhas | Evitar abrasivos; verificar compatibilidade química; usar EPI | Proteger o sistema e o operador contra danos |

Obtenha filmes finos consistentes e de alta qualidade com equipamentos de revestimento por pulverização catódica confiáveis da KINTEK.

A manutenção adequada é fundamental para o desempenho, e a KINTEK é especializada em equipamentos de laboratório e consumíveis projetados para facilitar a limpeza e a confiabilidade a longo prazo. Nossos revestidores por pulverização catódica são construídos com a higiene do vácuo em mente, ajudando você a prevenir a contaminação e a obter resultados precisos.

Deixe nossos especialistas ajudá-lo a otimizar seu processo de deposição. Entre em contato conosco hoje para discutir as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Como são classificadas as estufas de tratamento térmico? Um guia para combinar o tipo de estufa com o objetivo do seu processo

- Qual vantagem o forno elétrico a arco apresenta em comparação com o forno a oxigênio básico?

- Devo comprar um forno de estágio único ou de dois estágios? Faça a Escolha Inteligente para o Conforto da Sua Casa

- Qual é o primeiro passo da conversão de biomassa em energia? Escolha o Caminho Certo para a Sua Matéria-Prima

- Qual o papel de um forno de laboratório de temperatura constante na preparação de catalisadores de casca de ovo residual? Garanta a Eficiência Máxima

- Como as bombas de palhetas rotativas se comparam às bombas de vácuo de anel líquido? Escolhendo a Bomba de Vácuo Certa para o Seu Processo

- O que é evaporação na tecnologia de filmes finos? Um Guia para os Métodos Essenciais de Fabricação PVD

- O que é um ultracongelador e como ele difere de um congelador comum? Preservar a Integridade Molecular