Calcular o tempo de tratamento térmico não é uma fórmula única, mas um processo metódico baseado nas propriedades do material, na geometria da peça e no resultado metalúrgico desejado. Embora exista uma regra prática comum, ela é apenas um ponto de partida. O cálculo real envolve garantir que toda a peça, da superfície ao núcleo, atinja a temperatura alvo e seja mantida lá por tempo suficiente para que as alterações estruturais internas necessárias ocorram.

O objetivo não é apenas aquecer o metal, mas garantir que toda a seção transversal — especialmente o núcleo — atinja e mantenha uma temperatura específica por tempo suficiente para alcançar a transformação metalúrgica desejada. O tempo é uma função do material, espessura e do processo específico que está sendo realizado.

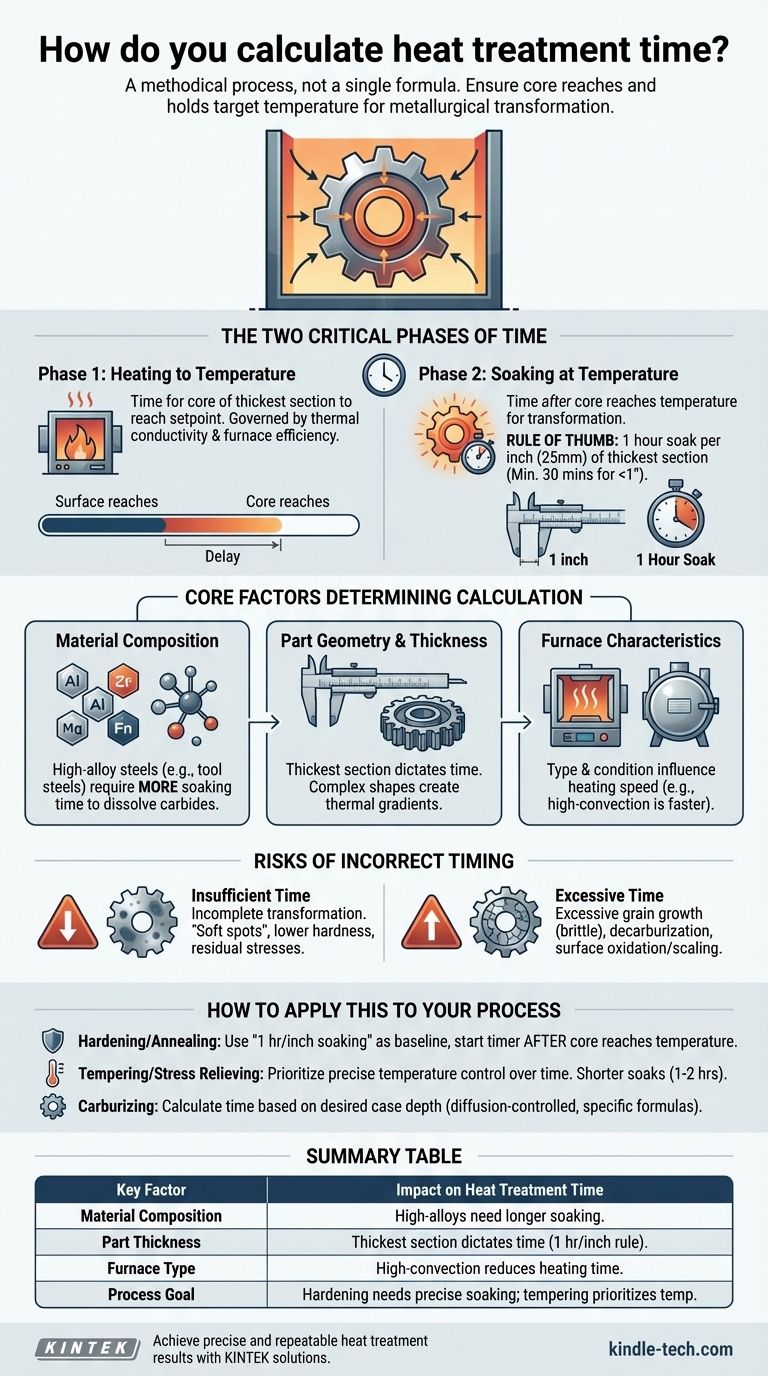

As Duas Fases Críticas do Tempo: Aquecimento e Permanência (Soaking)

O tempo total "na temperatura" é enganoso. Um cálculo adequado deve distinguir entre o tempo que leva para aquecer a peça e o tempo em que ela é mantida na temperatura alvo.

Fase 1: Aquecimento até a Temperatura

Este é o tempo necessário para a peça ficar termicamente saturada. O fator crítico é garantir que o núcleo da seção mais espessa atinja a temperatura definida do forno.

Esta fase é regida pela condutividade térmica do material e pela eficiência do forno. Um lote denso de peças em um forno a ar antigo levará muito mais tempo para aquecer do que uma única peça em um forno a vácuo moderno.

Fase 2: Permanência (Soaking) na Temperatura

Este é o período depois que o núcleo atingiu a temperatura. Este é o tempo de "tratamento térmico" real onde a mágica metalúrgica, como transformação de fase ou difusão, acontece.

É durante esta fase que uma diretriz amplamente utilizada se aplica: uma hora de permanência para cada polegada (25 mm) de espessura da seção transversal mais espessa do material. Para peças com menos de uma polegada, um mínimo de 30 minutos é frequentemente recomendado.

Fatores Centrais que Determinam o Cálculo

Uma regra prática simples é insuficiente para aplicações críticas. Você deve ajustar seus cálculos com base em várias variáveis chave.

Composição do Material

Os elementos de liga impactam significativamente o tempo de transformação. Aços de alta liga (como aços ferramenta) contêm elementos como cromo, molibdênio e vanádio que formam carbonetos. Esses elementos exigem mais tempo de permanência para se dissolverem na estrutura austenítica em comparação com um aço simples de baixo carbono.

Geometria e Espessura da Peça

Este é o fator singular mais dominante. O tempo é sempre ditado pela seção mais espessa da peça, pois é a última área a atingir a temperatura e completar sua transformação. Formas complexas também podem criar gradientes térmicos que exigem consideração cuidadosa.

Características do Forno

O tipo de forno e sua condição influenciam diretamente o tempo de aquecimento. Um forno de alta convecção ou banho de sal fornece transferência de calor muito mais rápida do que um forno a ar estático. A precisão dos termopares do forno e a densidade da carga também são variáveis críticas.

Compreendendo as Compensações: Os Riscos de Tempo Incorreto

Desviar-se do tempo ideal tem consequências significativas para as propriedades finais do componente.

O Problema do Tempo Insuficiente

Se o tempo de permanência for muito curto, a transformação metalúrgica será incompleta. Para a têmpera, isso resulta em "pontos moles" ou uma peça que não atinge a dureza total. Para o recozimento, pode significar tensões internas residuais e uma estrutura que não está totalmente refinada.

O Perigo do Tempo Excessivo

Manter uma peça em alta temperatura por muito tempo é dispendioso e frequentemente prejudicial. O risco principal é o crescimento excessivo de grãos. Grãos austeníticos grandes podem levar a uma microestrutura grosseira e frágil após a têmpera, reduzindo a tenacidade e a ductilidade.

Outros riscos incluem a decarburização (perda de carbono da superfície, tornando-a mole) e aumento da oxidação superficial ou formação de carepa, o que pode exigir pós-processamento caro para remoção.

Como Aplicar Isso ao Seu Processo

Use os princípios acima para estabelecer uma linha de base, mas sempre valide seu processo para a peça e equipamento específicos.

- Se seu foco principal for têmpera total ou recozimento: Use a regra de "1 hora por polegada de espessura" para o tempo de permanência como seu ponto de partida, mas comece a contar esse cronômetro somente depois de confirmar que o núcleo da peça atingiu a temperatura alvo.

- Se seu foco principal for revenimento ou alívio de tensões: Priorize o controle preciso da temperatura em relação ao tempo. Os tempos de permanência são geralmente mais curtos (por exemplo, 1-2 horas) e são menos sensíveis do que para a têmpera, pois o objetivo é modificar a estrutura existente, não criar uma nova.

- Se seu foco principal for a criação de uma camada temperada (cementação): Calcule o tempo com base na profundidade da camada desejada. Este é um processo controlado por difusão, regido por fórmulas específicas (como Profundidade da Camada ≈ K√t, onde K é uma constante de material/temperatura e t é o tempo) e requer uma metodologia diferente.

Em última análise, um tratamento térmico bem-sucedido é o resultado de testes metódicos, validação e uma compreensão profunda do seu material e equipamento específicos.

Tabela de Resumo:

| Fator Chave | Impacto no Tempo de Tratamento Térmico |

|---|---|

| Composição do Material | Aços de alta liga exigem tempos de permanência mais longos para transformação completa. |

| Espessura da Peça | O tempo é ditado pela seção mais espessa; use a regra de 1 hora por polegada como linha de base. |

| Tipo de Forno | Fornos de alta convecção ou banho de sal reduzem o tempo de aquecimento em comparação com fornos a ar estáticos. |

| Objetivo do Processo | A têmpera requer permanência precisa; o revenimento prioriza o controle de temperatura sobre o tempo. |

Obtenha resultados de tratamento térmico precisos e repetíveis com a KINTEK.

Nossa experiência em equipamentos de laboratório e consumíveis garante que você tenha as ferramentas certas para controle preciso de temperatura e validação de processos. Se você está trabalhando com aços de alta liga ou geometrias complexas, a KINTEK fornece soluções confiáveis para otimizar seus ciclos de tratamento térmico e evitar erros dispendiosos, como pontos moles ou crescimento excessivo de grãos.

Entre em contato conosco hoje para discutir como nossos produtos podem aumentar a eficiência do seu laboratório e garantir que seus processos de tratamento térmico forneçam resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz