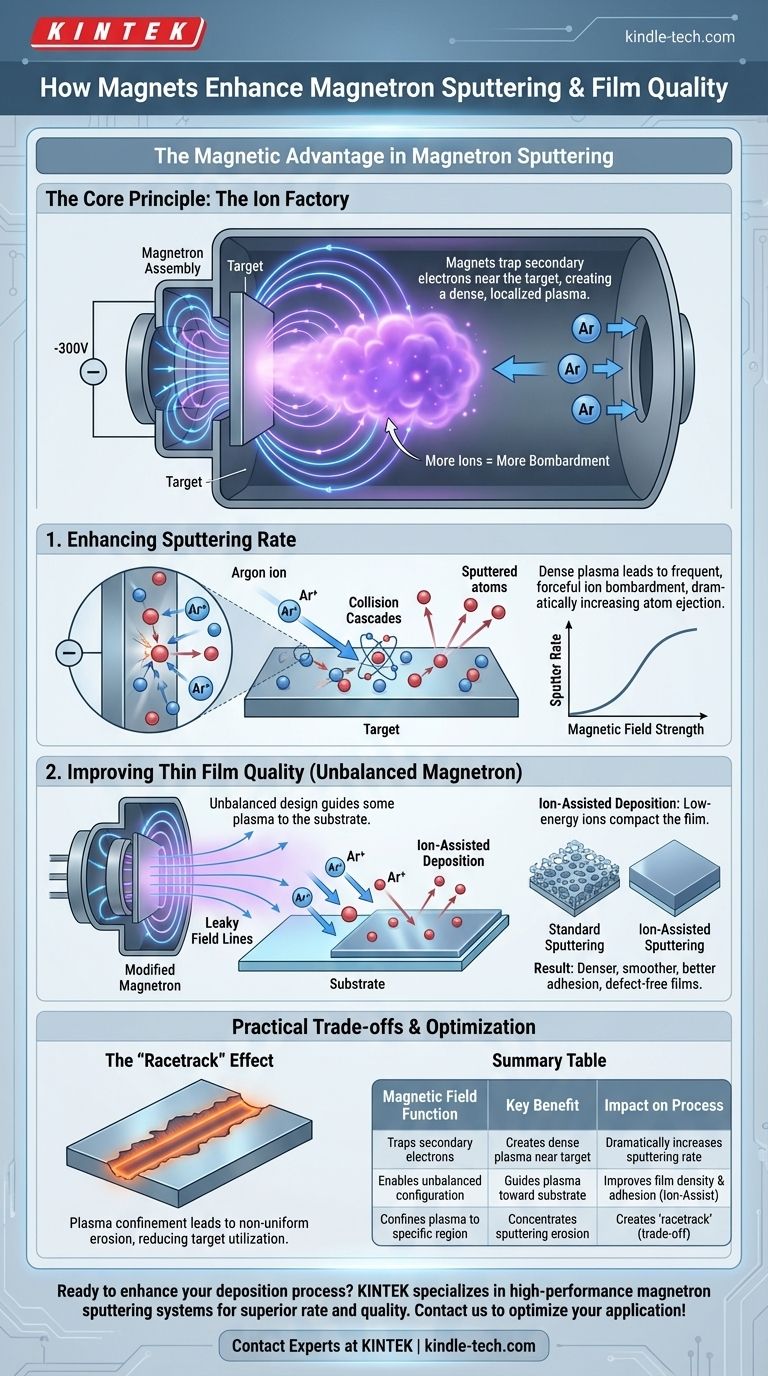

Na pulverização catódica por magnetron, os ímãs aumentam drasticamente a taxa de pulverização ao aprisionar elétrons perto da superfície do alvo. Esse confinamento cria um plasma denso e localizado que gera um número massivo de íons, levando a um bombardeio mais frequente e vigoroso do alvo. Esse mesmo princípio, quando modificado, pode guiar uma parte do plasma em direção ao substrato, melhorando ativamente a qualidade e a densidade do filme fino em crescimento.

A função central do campo magnético não é atuar sobre o material pulverizado em si, mas criar uma "fábrica de íons" altamente eficiente na superfície do alvo. Este aprimoramento é a chave tanto para a velocidade de deposição quanto para a qualidade do filme final.

A Fundação: Como Funciona a Pulverização Catódica

Para entender o aprimoramento magnético, devemos primeiro entender o processo básico de pulverização catódica. É fundamentalmente um processo de colisão física energética.

O Papel da Tensão Negativa

Uma alta tensão negativa (por exemplo, -300V) é aplicada ao material da fonte, conhecido como alvo. Este alvo é colocado em uma câmara de vácuo preenchida com uma pequena quantidade de um gás inerte, como Argônio.

Bombardeio de Íons e Ejeção de Átomos

A tensão negativa no alvo atrai os íons de Argônio carregados positivamente do plasma circundante. Esses íons aceleram e colidem com a superfície do alvo em alta velocidade.

Este impacto transfere energia cinética para a rede atômica do alvo, criando cascatas de colisão. Se energia suficiente for direcionada de volta para a superfície, um átomo do alvo é ejetado, ou "pulverizado catodicamente".

A Ineficiência da Pulverização Catódica Básica

Sem um campo magnético, esse processo é ineficiente. O plasma é fraco, e muitos elétrons (que são cruciais para criar íons) são perdidos para as paredes da câmara sem realizar trabalho útil. Isso requer pressões de gás mais altas e resulta em uma baixa taxa de deposição.

O Aprimoramento Magnético: Criando Plasma de Alta Densidade

A introdução de um campo magnético atrás do alvo muda fundamentalmente a dinâmica do plasma e resolve o problema de ineficiência.

Aprisionando Elétrons Secundários

Quando os íons atingem o alvo, eles não apenas pulverizam átomos, mas também ejetam elétrons secundários. O campo magnético, orientado paralelamente à face do alvo, aprisiona esses elétrons.

Em vez de escapar, os elétrons são forçados a seguir um caminho helicoidal ao longo das linhas do campo magnético, criando uma nuvem densa de atividade eletrônica diretamente em frente ao alvo.

A Cascata de Ionização

Esses elétrons aprisionados e em espiral sofrem colisões significativamente maiores com os átomos de gás Argônio neutros. Cada colisão tem uma alta probabilidade de arrancar um elétron do átomo de Argônio, criando um novo íon de Argônio.

Esse processo se autoalimenta, criando um plasma denso e autossustentável com uma concentração de íons muito alta precisamente onde é mais necessário — bem ao lado do alvo.

O Impacto Direto na Taxa de Pulverização Catódica

Uma maior densidade de íons significa um fluxo muito maior de íons bombardeando o alvo. Isso se traduz diretamente em uma taxa dramaticamente maior de átomos pulverizados sendo ejetados, aumentando a taxa de deposição em ordens de magnitude.

Melhorando a Qualidade do Filme: Do Plasma ao Substrato

Embora uma taxa alta seja importante, a qualidade do filme depositado é frequentemente primordial. Os ímãs também são cruciais para controlar as propriedades do filme, como densidade, adesão e uniformidade.

A Solução do Magnetron Desbalanceado

Em um magnetron padrão "balanceado", o campo magnético é projetado para confinar perfeitamente o plasma no alvo. Em um magnetron desbalanceado, o campo magnético externo é intencionalmente enfraquecido ou "vazado".

Este campo vazado permite que parte do plasma — e os elétrons que o sustentam — se estenda para longe do alvo e siga as linhas de campo em direção ao substrato onde o filme está crescendo.

Deposição Assistida por Íons

O resultado é um bombardeio de íons de baixa energia no filme em crescimento. Isso é conhecido como deposição assistida por íons. Os átomos pulverizados de carga neutra chegam ao substrato, e este bombardeio iônico concomitante atua como um martelo em escala atômica.

Este processo fornece energia extra aos átomos depositantes, permitindo que eles se organizem em uma estrutura mais densa e organizada. Ele expulsa átomos fracamente ligados e preenche vazios microscópicos.

O Resultado: Filmes Mais Densos e de Maior Qualidade

Esta assistência iônica produz filmes mais compactos, com melhor adesão ao substrato e livres de defeitos como furos de alfinete. As propriedades estruturais e elétricas do filme são significativamente aprimoradas em comparação com um filme depositado sem esse efeito.

Compreendendo as Compensações Práticas

O campo magnético não é um simples interruptor "liga/desliga"; sua configuração precisa tem consequências críticas para o processo de pulverização catódica.

O Projeto do Campo Magnético é Crítico

A força e a forma do campo magnético influenciam diretamente a densidade e a localização do plasma. Um campo mal projetado pode levar a baixas taxas e má uniformidade do filme.

A "Pista de Corrida" e a Utilização do Alvo

Como o plasma fica preso na região do campo magnético, a pulverização catódica não ocorre uniformemente em toda a face do alvo. Em vez disso, ele erode um sulco distinto conhecido como "pista de corrida" (racetrack).

Isso leva ao uso ineficiente do material de alvo caro, pois o centro e as bordas externas geralmente permanecem intocados. Projetos avançados de magnetron visam mover essa pista de corrida ao longo do tempo para melhorar a utilização do alvo.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração do magnetron que você usa deve ser ditada pelo objetivo principal do seu processo de deposição de filme fino.

- Se o seu foco principal for maximizar a taxa de deposição: Um projeto de magnetron balanceado e fortemente confinado criará o plasma mais denso possível no alvo, maximizando o rendimento da pulverização catódica.

- Se o seu foco principal for alcançar a maior densidade e adesão do filme: Um magnetron desbalanceado é essencial para fornecer a deposição assistida por íons necessária para produzir filmes compactos e de alto desempenho.

- Se o seu foco principal for a eficiência do material e o custo: Preste muita atenção aos projetos de magnetron que prometem alta utilização do alvo, varrendo o campo magnético para criar um perfil de erosão mais uniforme.

Em última análise, o campo magnético transforma a pulverização catódica de um processo físico simples em uma ferramenta precisamente controlada e altamente eficiente para engenharia de materiais no nível atômico.

Tabela de Resumo:

| Função do Campo Magnético | Benefício Principal | Impacto no Processo |

|---|---|---|

| Aprisiona elétrons secundários | Cria plasma denso perto do alvo | Aumenta drasticamente a taxa de pulverização catódica |

| Habilita a configuração desbalanceada | Guia o plasma em direção ao substrato | Melhora a densidade e a adesão do filme via bombardeio de íons |

| Confina o plasma em região específica | Concentra a erosão por pulverização catódica | Cria 'pista de corrida' no alvo (uma compensação) |

Pronto para aprimorar seu processo de deposição de filme fino? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de pulverização catódica por magnetron projetados para taxas de deposição e qualidade de filme superiores. Se sua prioridade é velocidade, densidade do material ou custo-benefício, nossas soluções são adaptadas para atender às necessidades específicas do seu laboratório. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar suas aplicações de pulverização catódica!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados