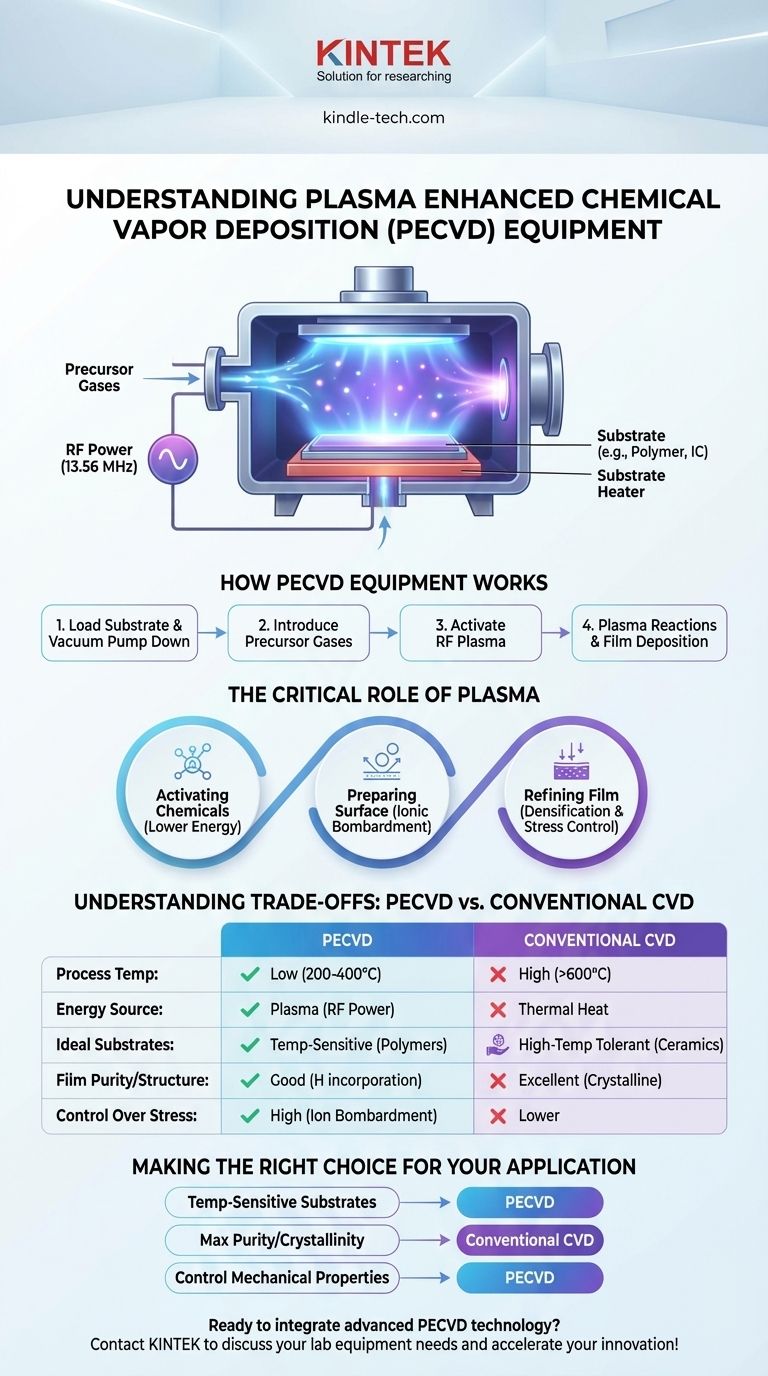

Em sua essência, o equipamento de Deposição Química a Vapor Assistida por Plasma (PECVD) é um sistema de vácuo sofisticado usado para depositar filmes excepcionalmente finos e de alto desempenho em um substrato. Ao contrário da Deposição Química a Vapor (CVD) tradicional, que depende de calor extremo para desencadear reações químicas, o equipamento de PECVD usa um gás eletricamente carregado — um plasma — para criar moléculas reativas. Essa diferença fundamental permite que o processo de deposição ocorra em temperaturas significativamente mais baixas.

O propósito central do equipamento de PECVD é superar as limitações de temperatura dos métodos de deposição convencionais. Ao usar o plasma como fonte de energia em vez de calor puro, ele permite o revestimento de materiais sensíveis à temperatura e proporciona um controle exclusivo sobre as propriedades estruturais e mecânicas do filme final.

Como Funciona o Equipamento de PECVD: De Gás a Filme Sólido

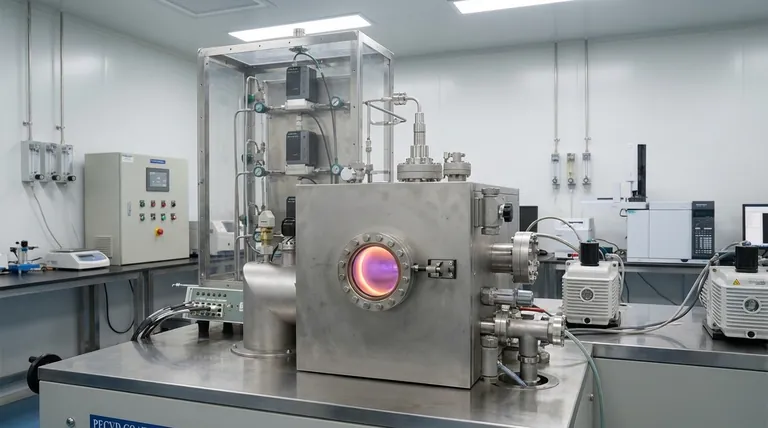

O equipamento de PECVD integra componentes padrão de deposição a vácuo com um sistema especializado para gerar e sustentar o plasma. O processo é uma sequência controlada de várias etapas dentro de uma câmara de reação.

Os Componentes Centrais

Um sistema típico de PECVD é construído em torno de vários subsistemas críticos:

- Câmara de Reação: Uma câmara selada a vácuo onde o substrato é colocado e a deposição ocorre.

- Sistema de Fornecimento de Gás: Mistura e introduz com precisão os gases precursores na câmara.

- Sistema de Vácuo: Bombas que removem o ar e mantêm as pressões ultrabaixas necessárias para o processo.

- Fonte de Energia: Uma fonte de alimentação de RF (Radiofrequência), geralmente em 13,56 MHz, conectada a eletrodos dentro da câmara para acender e sustentar o plasma.

- Aquecedor de Substrato: Fornece calor controlado e de baixo nível ao substrato para promover reações de superfície.

- Sistema de Controle: Automatiza e monitora todos os parâmetros, incluindo fluxo de gás, pressão, potência de RF e temperatura.

O Fluxo do Processo

O processo de deposição começa colocando um substrato dentro da câmara e evacuando o sistema para um vácuo alto. Os gases precursores são então introduzidos a uma taxa controlada.

Em seguida, a fonte de energia de RF é ativada. Essa energia ioniza o gás, removendo elétrons dos átomos e criando uma mistura de íons, elétrons e radicais neutros altamente reativos. Esse estado brilhante e energizado é o plasma.

Esses radicais reativos se difundem e se adsorvem na superfície do substrato, onde reagem para formar o filme sólido desejado, camada por camada.

O Papel Crítico do Plasma

O plasma não é meramente um substituto de calor; ele muda fundamentalmente o ambiente de deposição e oferece múltiplas vantagens sobre os processos acionados termicamente.

Ativando Químicos Sem Calor Extremo

A função primária do plasma é fornecer energia para a dissociação. Elétrons de alta energia no plasma colidem com moléculas de gás precursoras estáveis, quebrando-as nas espécies reativas (radicais) necessárias para o crescimento do filme.

Esse processo ocorre com uma fração da energia térmica necessária no CVD convencional, agindo efetivamente como um atalho químico.

Preparando a Superfície para a Deposição

Íons do plasma são acelerados em direção ao substrato, bombardeando sua superfície com baixa energia. Esse bombardeio iônico serve a um propósito crítico ao criar ligações não saturadas — "pontos de acoplamento" em nível atômico que melhoram significativamente a adesão do filme depositado.

Refinando o Filme em Tempo Real

O bombardeio iônico também ajuda a densificar o filme em crescimento, compactando a estrutura atômica. Além disso, pode gravar seletivamente átomos fracamente ligados ou impurezas da superfície.

Esse refinamento constante durante o crescimento é como o PECVD permite um controle preciso sobre a tensão e a densidade internas do filme, que são críticas para seu desempenho mecânico e óptico.

Entendendo as Compensações: PECVD vs. CVD Convencional

A escolha entre PECVD e CVD convencional depende inteiramente dos requisitos do material e das limitações do substrato. Elas não são tecnologias intercambiáveis.

A Vantagem da Temperatura

Esta é a força definidora do PECVD. Sua natureza de baixa temperatura (tipicamente 200-400°C) permite o revestimento de substratos que seriam danificados ou destruídos pelo CVD de alta temperatura (frequentemente >600°C), como polímeros, plásticos e certos dispositivos semicondutores.

Qualidade e Pureza do Filme

Como o CVD convencional depende de alta energia térmica, ele frequentemente produz filmes com maior pureza e uma estrutura mais ordenada e cristalina.

Os filmes de PECVD, devido à complexa química do plasma, podem ocasionalmente incorporar outros elementos (como hidrogênio dos gases precursores) no filme. Embora às vezes seja uma característica desejada, isso pode ser considerado uma impureza em aplicações que exigem a mais alta pureza de material.

Taxa de Deposição e Controle

O PECVD geralmente oferece taxas de deposição mais altas do que as alternativas de CVD de baixa temperatura. A capacidade de controlar independentemente a potência do plasma, o fluxo de gás e a temperatura dá aos engenheiros mais alavancas para ajustar as propriedades do filme, como tensão, índice de refração e dureza.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de deposição correta exige a correspondência das capacidades do processo com seu objetivo final.

- Se seu foco principal for revestir substratos sensíveis à temperatura, como polímeros ou circuitos integrados: O PECVD é a escolha superior porque seu processo acionado por plasma evita o calor elevado e prejudicial dos métodos convencionais.

- Se seu foco principal for alcançar a máxima pureza e cristalinidade do filme para camadas ópticas ou eletrônicas exigentes: O CVD de alta temperatura tradicional pode ser necessário, desde que seu substrato possa suportar o calor.

- Se seu foco principal for controlar propriedades mecânicas, como tensão e densidade do filme: O PECVD oferece vantagens exclusivas por meio do bombardeio iônico, que refina ativamente a estrutura do filme à medida que ele cresce.

Em última análise, entender o PECVD é entender como usar estrategicamente uma forma diferente de energia — plasma em vez de apenas calor — para construir materiais de alto desempenho a partir do átomo.

Tabela de Resumo:

| Característica | PECVD | CVD Convencional |

|---|---|---|

| Temperatura do Processo | Baixa (200-400°C) | Alta (>600°C) |

| Fonte de Energia Principal | Plasma (Potência de RF) | Energia Térmica (Calor) |

| Substratos Ideais | Sensíveis à temperatura (polímeros, CIs) | Tolerantes a altas temperaturas (silício, cerâmicas) |

| Pureza/Cristalinidade do Filme | Boa (pode incorporar elementos como hidrogênio) | Excelente (alta pureza, cristalino) |

| Controle Sobre Tensão/Densidade do Filme | Alto (via bombardeio iônico) | Menor |

Pronto para integrar tecnologia PECVD avançada em seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo sistemas de PECVD de última geração. Nossas soluções são projetadas para atender às demandas precisas dos laboratórios modernos, permitindo que você deposite filmes finos de alta qualidade mesmo nos substratos mais sensíveis à temperatura.

Entendemos que escolher a tecnologia de deposição correta é fundamental para o sucesso de sua pesquisa e produção. Nossos especialistas estão aqui para ajudá-lo a selecionar o equipamento de PECVD perfeito para sua aplicação específica, garantindo desempenho e resultados ideais.

Entre em contato com a KINTEL hoje para discutir suas necessidades de PECVD e descobrir como nossos equipamentos de laboratório especializados podem acelerar sua inovação!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme