Em essência, os filmes finos não são apenas usados em semicondutores; eles são os semicondutores. Toda a arquitetura de um microchip moderno, de seus fios a seus interruptores, é construída depositando e gravando meticulosamente uma sequência dessas camadas de material ultrafinas. Eles executam todas as funções críticas, servindo como camadas condutoras, isolantes e semicondutoras ativas para criar circuitos integrados complexos.

O princípio central a ser compreendido é que a fabricação de semicondutores é fundamentalmente a arte de empilhar e padronizar filmes finos. Cada filme é uma camada distinta, muitas vezes com apenas alguns átomos de espessura, com uma função elétrica ou física específica — conduzir corrente, bloqueá-la ou ligá-la e desligá-la — que juntas formam os bilhões de transistores que alimentam nossos dispositivos.

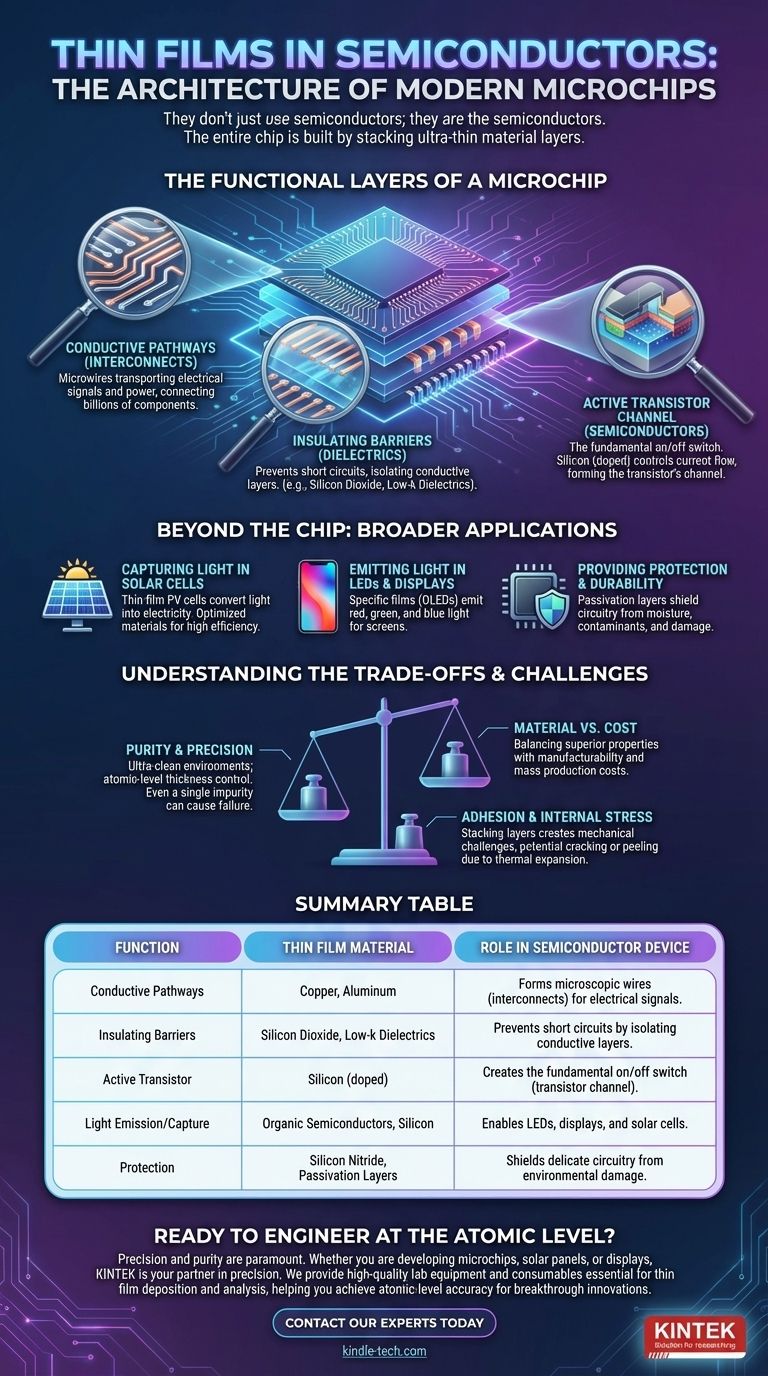

As Camadas Funcionais de um Microchip

Para entender como os filmes finos funcionam em semicondutores, é melhor pensar neles pelo papel distinto que cada camada desempenha. Um processador moderno é uma cidade tridimensional de circuitos construída camada por camada.

Como Caminhos Condutores (Interconexões)

Os transistores em um chip devem ser conectados. Isso é feito depositando um filme fino de um metal condutor, tipicamente cobre ou alumínio.

Esses filmes metálicos atuam como os "fios" e "estradas" microscópicos que transportam sinais elétricos e energia por todo o circuito integrado, conectando bilhões de componentes individuais.

Como Barreiras Isolantes (Dielétricos)

Para evitar que a imensa rede de caminhos condutores entre em curto-circuito, eles devem ser isolados eletricamente uns dos outros. Este é o trabalho dos filmes finos dielétricos.

Materiais como dióxido de silício ou dielétricos "low-k" mais avançados são depositados entre as camadas condutoras. Eles atuam como isolantes, garantindo que os sinais elétricos permaneçam em seus caminhos designados.

Como o Canal Ativo do Transistor (Semicondutores)

Este é o coração do dispositivo. A parte ativa e de comutação de um transistor é feita de um filme fino de material semicondutor, mais comumente silício.

Ao introduzir impurezas no filme de silício em um processo chamado dopagem, os engenheiros criam regiões que formam o gate, a fonte e o dreno do transistor. A aplicação de uma voltagem ao filme fino do gate controla o fluxo de corrente através do canal, criando o interruptor fundamental de ligar/desligar da lógica digital.

Além do Chip: Aplicações Semicondutoras Mais Amplas

Os mesmos princípios de uso de filmes finos para controlar elétrons e luz se estendem a muitos outros dispositivos semicondutores além dos microprocessadores.

Capturando Luz em Células Solares

Células fotovoltaicas de filme fino são um excelente exemplo. Camadas de materiais semicondutores são depositadas em um substrato como vidro ou plástico.

Quando a luz atinge esses filmes, ela excita elétrons, gerando uma corrente elétrica. A escolha do material e a espessura dos filmes são otimizadas para capturar a quantidade máxima de energia luminosa.

Emitindo Luz em LEDs e Displays

Em Diodos Emissores de Luz Orgânicos (OLEDs) e outros displays modernos, filmes finos específicos são escolhidos por sua capacidade de emitir luz quando a eletricidade passa por eles.

Ao empilhar diferentes filmes orgânicos ou semicondutores, os fabricantes podem produzir a luz vermelha, verde e azul necessária para criar imagens vibrantes e coloridas nas telas de nossos telefones e TVs.

Proporcionando Proteção e Durabilidade

Finalmente, o dispositivo semicondutor acabado é frequentemente revestido com um filme fino protetor. Esta camada final, conhecida como camada de passivação, protege os delicados circuitos internos da umidade, contaminantes e danos físicos, garantindo confiabilidade e longevidade.

Compreendendo as Trocas e Desafios

A precisão exigida na deposição de filmes finos é impressionante, e cada escolha envolve significativas trocas de engenharia.

O Desafio da Pureza e Precisão

O processo de deposição, seja físico (PVD) ou químico (CVD), deve ser executado em um ambiente ultralimpo. Uma única partícula de poeira microscópica ou impureza atômica em um filme pode tornar um chip de bilhões de dólares inútil.

A espessura de cada camada deve ser controlada com precisão em nível atômico para garantir que o dispositivo funcione conforme o projetado.

Propriedades do Material vs. Custo

A escolha do material para cada filme é um equilíbrio constante. Um metal exótico pode oferecer condutividade superior, mas seu custo ou dificuldade de deposição pode torná-lo impraticável para produção em massa.

Os engenheiros devem constantemente pesar os benefícios de desempenho de um material contra sua manufaturabilidade e custo, especialmente para eletrônicos de consumo ou dispositivos de grande área como painéis solares.

Adesão e Tensão Interna

O empilhamento de dezenas ou mesmo centenas de diferentes camadas de material cria imensos desafios mecânicos. Cada filme deve aderir perfeitamente ao que está abaixo dele.

Além disso, as diferenças na forma como os materiais se expandem e contraem com o calor podem criar tensão interna, potencialmente fazendo com que as camadas rachem ou se descolem, levando à falha do dispositivo.

Como Aplicar Isso ao Seu Objetivo

Seu foco dita qual aspecto da tecnologia de filme fino é mais crítico.

- Se seu foco principal é o desempenho computacional (CPUs, GPUs): A chave é usar filmes de silício ultrapuros e materiais dielétricos avançados e de baixo k para empacotar mais transistores em um espaço menor e fazê-los funcionar mais rápido.

- Se seu foco principal é a geração de energia (Painéis Solares): A prioridade é desenvolver materiais de filme fino com alta eficiência fotovoltaica que possam ser depositados de forma barata em áreas muito grandes.

- Se seu foco principal é a tecnologia de display (OLEDs): O objetivo é projetar novos filmes finos orgânicos que produzam luz brilhante e eficiente e possam ser aplicados a substratos flexíveis.

- Se seu foco principal é a confiabilidade e durabilidade do dispositivo: Você se concentrará nas propriedades das camadas de passivação e revestimentos protetores que resistem à corrosão, desgaste e estresse ambiental.

Em última análise, dominar a tecnologia de filme fino é dominar a capacidade de projetar a matéria em escala atômica, uma habilidade que sustenta todo o mundo digital.

Tabela Resumo:

| Função | Material do Filme Fino | Papel no Dispositivo Semicondutor |

|---|---|---|

| Caminhos Condutores | Cobre, Alumínio | Forma fios microscópicos (interconexões) para sinais elétricos. |

| Barreiras Isolantes | Dióxido de Silício, Dielétricos Low-k | Evita curtos-circuitos isolando camadas condutoras. |

| Transistor Ativo | Silício (dopado) | Cria o interruptor fundamental de ligar/desligar (canal do transistor). |

| Emissão/Captura de Luz | Semicondutores Orgânicos, Silício | Permite LEDs, displays e células solares. |

| Proteção | Nitreto de Silício, Camadas de Passivação | Protege circuitos delicados contra danos ambientais. |

Pronto para Engenheirar em Nível Atômico?

A precisão e a pureza de seus filmes finos são primordiais para o desempenho de seu dispositivo. Seja você desenvolvendo microchips avançados, painéis solares de alta eficiência ou displays de próxima geração, a KINTEK é sua parceira em precisão.

Somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade essenciais para pesquisa, desenvolvimento e controle de qualidade na deposição e análise de filmes finos. Nossas soluções ajudam você a alcançar a precisão em nível atômico necessária para inovações revolucionárias.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu projeto específico de semicondutores ou materiais avançados. Vamos construir o futuro, juntos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados