Sim, fundamentalmente, o processo de sinterização é concebido para aumentar a dureza e a resistência. Ele consegue isso transformando um objeto compactado feito de pó solto num corpo denso e sólido. Esta transformação ocorre a um nível microscópico, criando uma estrutura interna forte onde antes não existia.

A sinterização aumenta a dureza usando calor elevado para ligar partículas de material individuais, eliminando sistematicamente os espaços vazios (poros) entre elas. A chave para dominar este processo não é apenas alcançar a dureza, mas controlá-la precisamente, gerindo os parâmetros do processo para moldar a microestrutura final do material.

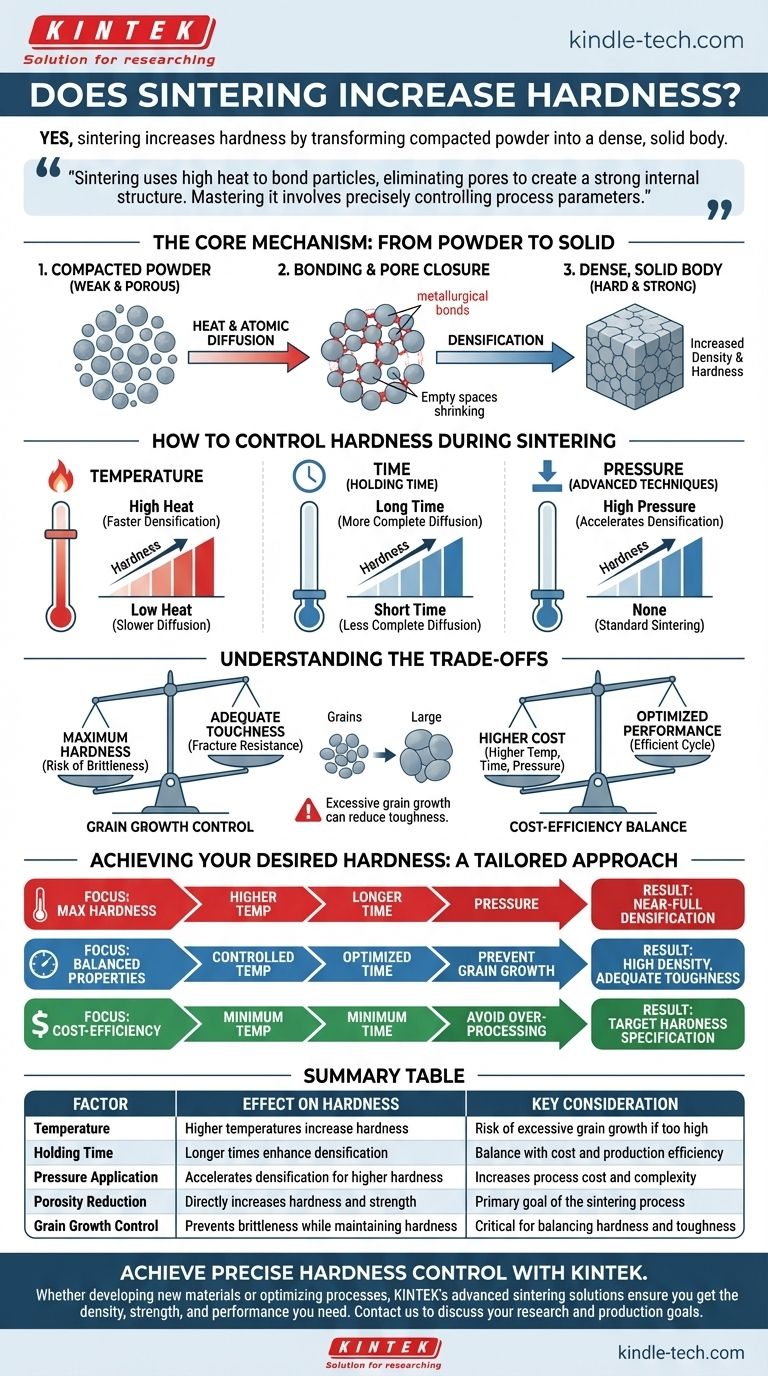

O Mecanismo Central: Do Pó ao Sólido

A sinterização é um tratamento térmico que altera fundamentalmente a estrutura interna de um material. Uma peça prensada a partir de pó tem integridade mecânica, mas é fraca e porosa. A sinterização proporciona a dureza e a resistência necessárias para o desempenho.

Ligação de Partículas

A temperaturas abaixo do ponto de fusão do material, os átomos tornam-se altamente móveis. Eles migram através dos pontos de contacto entre partículas de pó individuais, formando ligações metalúrgicas fortes e contínuas, muito semelhantes à soldadura em escala microscópica.

Eliminação da Porosidade

À medida que os átomos se difundem e as ligações se formam, os espaços vazios, ou poros, entre as partículas originais começam a encolher e a fechar. Como os poros são pontos de fraqueza, a sua eliminação resulta diretamente num material mais duro, mais forte e mais denso.

Alcançar a Densificação

O resultado coletivo da ligação de partículas e da eliminação de poros é a densificação. A peça encolhe em volume à medida que os seus vazios internos são removidos, levando a um aumento significativo da sua densidade geral. Este aumento de densidade está diretamente correlacionado com o aumento da dureza.

Como Controlar a Dureza Durante a Sinterização

A dureza final de uma peça sinterizada não é um acidente; é o resultado direto de parâmetros de processo cuidadosamente controlados. Estas variáveis dão-lhe alavancas precisas para atingir uma especificação alvo.

O Papel da Temperatura

A temperatura é o principal motor da sinterização. Temperaturas mais elevadas aceleram a taxa de difusão atómica, levando a uma densificação mais rápida e completa. Isto resulta num produto final mais duro.

O Impacto do Tempo

A duração em que a peça é mantida na temperatura máxima de sinterização, conhecida como tempo de manutenção, também é crítica. Um tempo de manutenção mais longo permite que o processo de difusão tenha mais tempo para ser concluído, reduzindo ainda mais a porosidade e aumentando a dureza.

A Função da Pressão

Em algumas técnicas avançadas, como a Prensagem a Quente ou a Sinterização por Plasma de Faísca, é aplicada pressão externa. Esta pressão força fisicamente as partículas a unirem-se, acelerando drasticamente a densificação e tornando possível atingir alta dureza a temperaturas mais baixas ou em tempos mais curtos.

Compreender as Compensações

Simplesmente maximizar a dureza raramente é o objetivo. Uma sinterização eficaz envolve o equilíbrio de fatores concorrentes para alcançar as propriedades ideais para uma aplicação específica.

O Risco de Crescimento de Grão

Se a temperatura for muito alta ou o tempo muito longo, pode ocorrer um fenómeno chamado crescimento de grão. Pequenos grãos cristalinos dentro do material começam a fundir-se em grãos maiores. Embora a peça possa ser totalmente densa, grãos excessivamente grandes podem, por vezes, reduzir outras propriedades importantes, como a tenacidade, tornando o material mais quebradiço.

Dureza vs. Tenacidade

O material mais duro possível nem sempre é o melhor. A dureza extrema pode estar associada à fragilidade, o que significa que a peça pode fraturar sob impacto súbito. O processo ideal encontra o ponto de equilíbrio que oferece a dureza necessária, mantendo uma tenacidade adequada.

Equilibrar Custo e Desempenho

Temperaturas mais elevadas, tempos de forno mais longos e o uso de pressão externa aumentam o custo de produção. O objetivo é projetar um ciclo de sinterização que atinja a dureza e as características de desempenho necessárias da forma mais económica possível.

Alcançar a Dureza Desejada

Use os princípios da sinterização para adaptar as propriedades do material ao seu objetivo de engenharia específico.

- Se o seu foco principal é a dureza máxima: Utilize temperaturas de sinterização mais elevadas e tempos de manutenção mais longos, e considere métodos assistidos por pressão para alcançar uma densificação quase total.

- Se o seu foco principal são propriedades equilibradas (por exemplo, dureza e tenacidade): Controle cuidadosamente a temperatura e o tempo para alcançar alta densidade, prevenindo ativamente o crescimento excessivo de grãos.

- Se o seu foco principal é a eficiência de custos: Otimize o ciclo de sinterização para usar a temperatura e o tempo mínimos necessários para atender à sua especificação de dureza alvo, evitando a despesa de processamento excessivo.

Ao compreender estas alavancas, pode usar a sinterização como uma ferramenta precisa para projetar materiais com propriedades mecânicas previsíveis e fiáveis.

Tabela Resumo:

| Fator | Efeito na Dureza | Consideração Chave |

|---|---|---|

| Temperatura | Temperaturas mais elevadas aumentam a dureza | Risco de crescimento excessivo de grãos se muito alta |

| Tempo de Manutenção | Tempos mais longos melhoram a densificação | Equilibrar com o custo e a eficiência da produção |

| Aplicação de Pressão | Acelera a densificação para maior dureza | Aumenta o custo e a complexidade do processo |

| Redução da Porosidade | Aumenta diretamente a dureza e a resistência | Objetivo principal do processo de sinterização |

| Controlo do Crescimento de Grão | Previne a fragilidade mantendo a dureza | Crítico para equilibrar dureza e tenacidade |

Obtenha um controlo preciso da dureza no seu laboratório com as soluções avançadas de sinterização da KINTEK. Quer esteja a desenvolver novos materiais ou a otimizar processos existentes, a nossa experiência em equipamentos de laboratório garante que obtém a densidade, resistência e desempenho de que necessita. Contacte-nos hoje para discutir como os nossos fornos de sinterização e consumíveis podem melhorar os seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Por que um sistema de vácuo com bomba molecular é necessário para compósitos de matriz de titânio? Alcance alta pureza de $1 \times 10^{-3}$ Pa

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Por que é necessário manter um alto vácuo durante a sinterização de Cu-CNT? Garanta a ligação ideal e a integridade do material