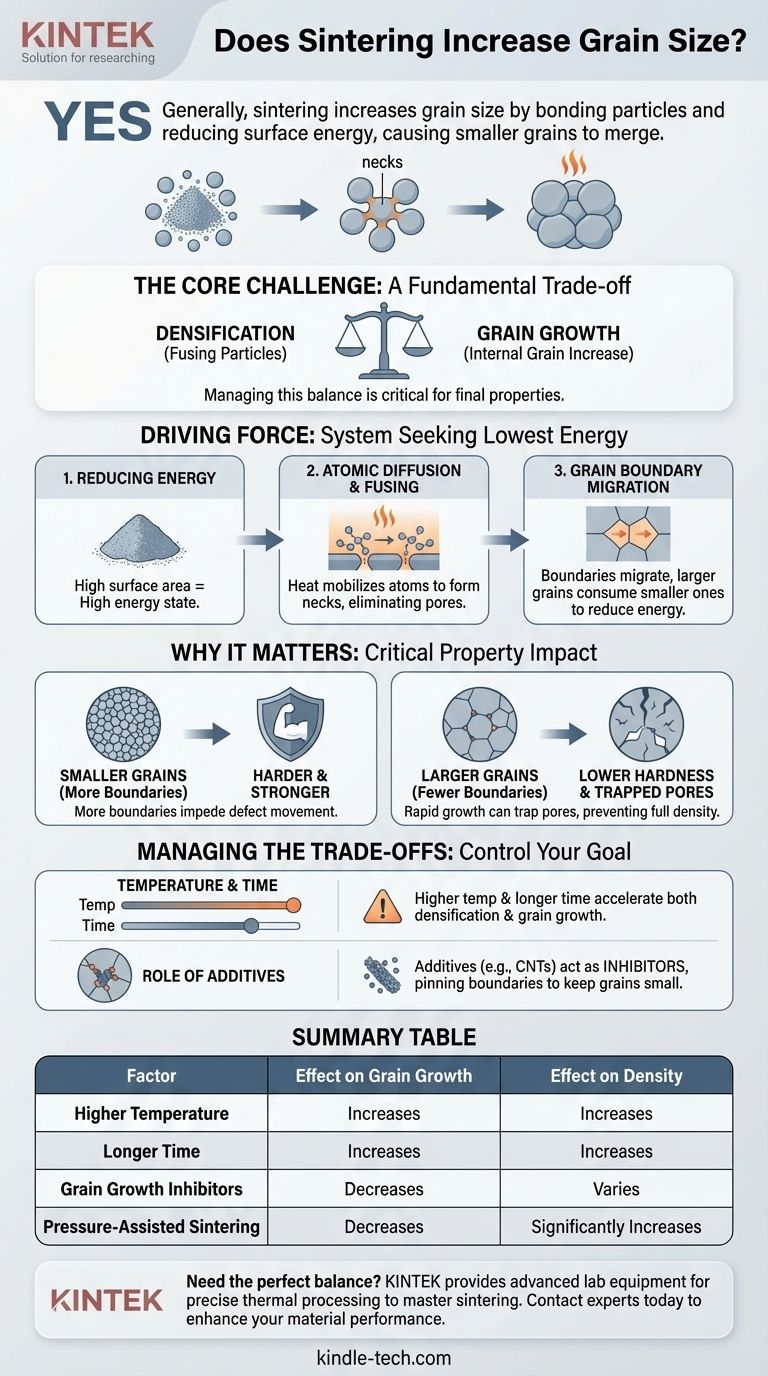

Sim, como regra geral, a sinterização aumenta o tamanho do grão. Este processo, que une partículas de pó através do calor, é impulsionado pela redução da energia superficial. À medida que as partículas se fundem, as fronteiras entre elas migram e se unem, causando inevitavelmente que grãos menores sejam consumidos por grãos maiores.

O desafio central da sinterização é um compromisso fundamental: as condições necessárias para aumentar a densidade de um material através da fusão de partículas também promovem o crescimento dos seus grãos internos. Gerenciar este equilíbrio é fundamental para controlar as propriedades finais do material.

A Força Motriz por Trás do Crescimento do Grão

Para entender por que a sinterização causa o crescimento dos grãos, devemos observar a física subjacente do processo. Trata-se fundamentalmente de um sistema buscando seu estado de energia mais baixo possível.

### Redução da Energia do Sistema

Um pó fino possui uma enorme quantidade de área superficial em relação ao seu volume. Esta alta área superficial representa um estado de alta energia. O processo de sinterização, impulsionado pela energia térmica (calor), permite que o material reduza essa energia total eliminando essa área superficial.

### Difusão Atômica e Fusão de Partículas

Em altas temperaturas, os átomos tornam-se móveis e difundem-se através das superfícies das partículas adjacentes. Este movimento de material forma "pescoços" ou pontes entre as partículas, unindo-as e começando a eliminar os poros entre elas.

### Migração da Fronteira de Grão

À medida que as partículas se fundem, as fronteiras originais que definiam cada partícula individual começam a desaparecer. As estruturas cristalinas restantes, agora chamadas grãos, têm fronteiras entre si. Para reduzir ainda mais a energia do sistema, estas fronteiras de grão migram e coalescem, levando a um aumento no tamanho médio do grão. Grãos maiores consomem grãos menores porque isso reduz a área total de fronteiras de grão de alta energia.

Por Que o Tamanho do Grão é uma Propriedade Crítica

O tamanho dos grãos dentro de uma peça final sinterizada tem um impacto direto e significativo no seu desempenho mecânico. É por isso que controlar o crescimento do grão não é um exercício acadêmico, mas uma necessidade prática.

### O Impacto na Dureza e Resistência

Um material com grãos menores e mais finos possui mais fronteiras de grão. Estas fronteiras atuam como obstáculos que impedem o movimento de defeitos internos (discordâncias), que é como um material se deforma.

Mais fronteiras significam que é necessária mais força para deformar o material, tornando-o mais duro e mais resistente. À medida que o tamanho do grão aumenta, o número de fronteiras diminui, o que pode levar a uma redução na dureza.

### A Conexão com a Densidade Final

O objetivo da sinterização é criar uma peça sólida e densa, eliminando a porosidade. Embora o crescimento do grão e a densificação ocorram simultaneamente, são processos concorrentes.

Se o crescimento do grão ocorrer muito rapidamente, pode isolar poros dentro dos novos grãos maiores. Estes poros aprisionados são extremamente difíceis de remover, impedindo que a peça atinja a densidade total.

Compreendendo os Compromissos

O conflito central em qualquer processo de sinterização é equilibrar o resultado desejável da densificação contra o efeito colateral frequentemente indesejável do crescimento do grão.

### Temperatura e Tempo

Temperaturas de sinterização mais altas e tempos de permanência mais longos aceleram a difusão atômica, o que é necessário para uma boa densificação. No entanto, essas mesmas condições também fornecem mais energia e tempo para que as fronteiras de grão migrem, levando a um crescimento de grão mais significativo.

### O Papel dos Aditivos

Como visto com materiais como nanotubos de carbono (CNTs) em alumínio, aditivos podem ser usados como inibidores do crescimento do grão. Estas partículas fixam as fronteiras de grão, impedindo fisicamente a sua migração e mantendo o tamanho final do grão pequeno mesmo durante o processo térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar a relação entre densificação e crescimento do grão é a chave para projetar materiais com propriedades específicas. Sua abordagem deve depender do seu objetivo final.

- Se o seu foco principal for dureza e resistência máximas: Seu objetivo é suprimir o crescimento do grão. Use a temperatura de sinterização mais baixa eficaz, minimize o tempo em temperatura e considere usar inibidores de crescimento de grão.

- Se o seu foco principal for alcançar densidade quase total: Você deve promover a densificação sem permitir um crescimento descontrolado do grão. Técnicas avançadas como a sinterização assistida por pressão (por exemplo, Prensagem a Quente ou SPS) podem acelerar a densificação em temperaturas mais baixas, vencendo efetivamente a corrida contra o crescimento do grão.

Em última análise, dominar o processo de sinterização é controlar precisamente o calor e a pressão para navegar na ligação inescapável entre a consolidação de partículas e o crescimento do grão.

Tabela de Resumo:

| Fator | Efeito no Crescimento do Grão | Efeito na Densidade |

|---|---|---|

| Temperatura Mais Alta | Aumenta | Aumenta |

| Tempo Mais Longo | Aumenta | Aumenta |

| Inibidores de Crescimento de Grão | Diminui | Varia |

| Sinterização Assistida por Pressão | Diminui | Aumenta Significativamente |

Precisa atingir o equilíbrio perfeito entre densidade e tamanho de grão em seus materiais sinterizados? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para processamento térmico preciso. Se o seu objetivo é resistência máxima através de grãos finos ou densidade quase total, nossas soluções podem ajudá-lo a dominar o processo de sinterização. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório e o desempenho do material.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo