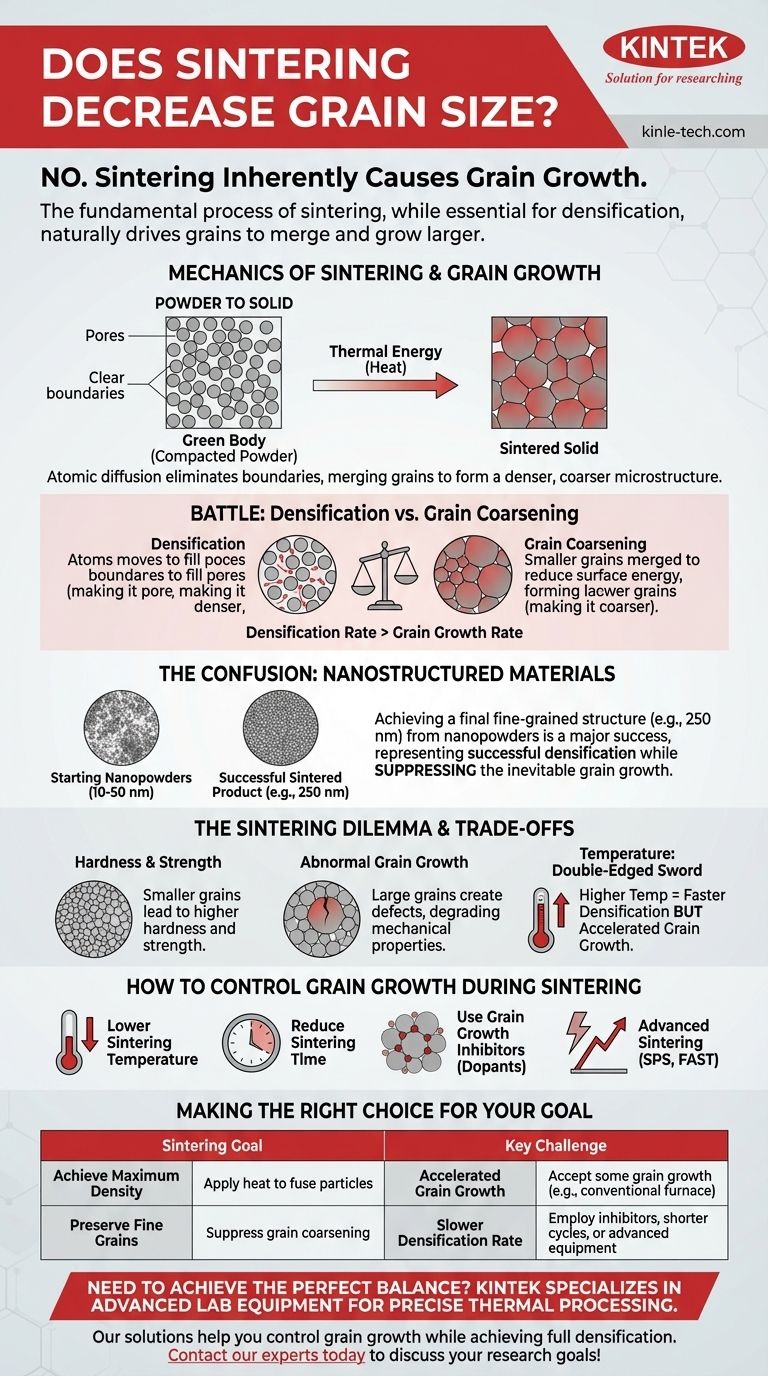

Pelo contrário, o processo fundamental de sinterização causa inerentemente o crescimento do grão, levando a um aumento no tamanho médio do grão. A sinterização é um tratamento térmico usado para adensar um pó compactado, fundindo as partículas. Este processo de fusão funciona eliminando as fronteiras entre os grãos individuais, fazendo com que eles se fundam e formem grãos maiores e mais estáveis.

A sinterização é um processo térmico essencial para adensar um material, mas simultaneamente impulsiona o crescimento do grão. O principal desafio não é diminuir o tamanho do grão durante a sinterização, mas sim atingir a densidade total enquanto se minimiza o aumento inevitável do tamanho do grão.

A Mecânica da Sinterização e do Crescimento do Grão

Para entender este processo, você deve ver a sinterização como uma batalha entre dois fenômenos concorrentes: o objetivo desejável de adensamento e o efeito colateral muitas vezes indesejável do crescimento do grão.

Do Pó ao Sólido

Um material antes da sinterização é tipicamente um "corpo verde"—uma coleção compactada de partículas de pó individuais. Cada partícula é um grão distinto, separado por interfaces e poros.

O Papel da Energia Térmica

A aplicação de calor fornece a energia para os átomos migrarem. Esta difusão atômica é o motor que impulsiona todo o processo de sinterização, permitindo que o material se transforme de um compacto poroso em um sólido denso.

Minimizando a Energia Superficial

O universo favorece estados de energia mais baixos. As fronteiras de grão são interfaces de alta energia. Ao se fundirem, grãos menores reduzem a área total dessas fronteiras, criando uma microestrutura mais estável energeticamente e mais grossa. Esta é a força motriz fundamental para o crescimento do grão.

Adensamento Versus Envelhecimento do Grão (Coarsening)

O adensamento ocorre à medida que os átomos se movem para preencher os poros entre as partículas, tornando o objeto mais denso e mais forte. Simultaneamente, este movimento atômico permite que os grãos se fundam e cresçam. O objetivo é que o adensamento ocorra mais rápido do que o crescimento do grão.

Por que a Confusão? O Objetivo dos Materiais Nanoestruturados

Sua pergunta provavelmente decorre de trabalhos em materiais avançados onde uma estrutura final de grão fino é o objetivo explícito. Isso pode criar confusão sobre o processo em si.

Começando com Nanopós

Para criar um produto final com uma estrutura de grão em escala nanométrica (por exemplo, 250 nm), os cientistas devem começar com partículas iniciais ainda menores, muitas vezes na faixa de 10-50 nm.

A História de Sucesso da Sinterização

O fato de um material poder ser sinterizado e ainda ter um tamanho de grão de apenas 250 nm é considerado um grande sucesso. Isso significa que os engenheiros conseguiram adensar o material enquanto suprimiam a grande maioria do crescimento do grão que ocorreria naturalmente.

Compreendendo as Compensações: O Dilema da Sinterização

Controlar o tamanho do grão é fundamental porque dita diretamente as propriedades finais do material. Isso cria uma tensão constante durante o projeto do processo.

Dureza e Resistência

Para a maioria das cerâmicas e metais, grãos menores levam a maior dureza e resistência (um princípio conhecido como relação Hall-Petch). Materiais de grão fino têm mais fronteiras de grão, que atuam como barreiras ao movimento de discordâncias, tornando o material mais difícil de deformar.

O Custo do Crescimento Anormal do Grão

Como uma de suas referências observa corretamente, se alguns grãos crescerem desproporcionalmente grandes, eles podem criar tensões internas e atuar como locais de defeito. Este "crescimento anormal do grão" degrada severamente as propriedades mecânicas, como dureza e tenacidade à fratura.

Temperatura: Uma Faca de Dois Gumes

Temperaturas mais altas aceleram o adensamento de que você precisa. Infelizmente, elas também aceleram dramaticamente o crescimento do grão que você deseja evitar. Encontrar o perfil de temperatura perfeito é um desafio central na engenharia de materiais.

Como Controlar o Crescimento do Grão Durante a Sinterização

Como o crescimento do grão é inerente à sinterização, uma série de estratégias são usadas para gerenciá-lo e alcançar a microestrutura desejada.

Diminuindo a Temperatura de Sinterização

O método mais direto é usar a temperatura mais baixa possível que ainda permita um adensamento adequado.

Reduzindo o Tempo de Sinterização

Minimizar a duração em que o material permanece na temperatura de pico reduz o tempo disponível para os átomos migrarem e os grãos envelhecerem.

Usando Inibidores de Crescimento de Grão

Em alguns sistemas, pequenas quantidades de um material secundário (um "dopante") são adicionadas. Esses dopantes segregam-se nas fronteiras de grão e atuam como um arrasto físico, "fixando-os" no lugar e retardando seu crescimento.

Técnicas Avançadas de Sinterização

Métodos modernos como Sinterização por Plasma de Faísca (SPS) ou Tecnologia de Sinterização Assistida por Campo (FAST) usam correntes elétricas para aquecer o material extremamente rápido. Isso permite o adensamento total em minutos, antes que ocorra um crescimento significativo do grão.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à sinterização deve ser ditada pelas propriedades finais que você precisa alcançar.

- Se o seu foco principal é atingir a densidade máxima: Você pode precisar aceitar algum crescimento de grão usando temperaturas mais altas ou tempos de permanência mais longos, especialmente com a sinterização em forno convencional.

- Se o seu foco principal é preservar uma estrutura de grão fina ou nanoescala: Você deve empregar estratégias para suprimir o crescimento do grão, como o uso de inibidores, ciclos mais curtos ou equipamentos de sinterização avançados.

Em última análise, dominar a sinterização é sobre equilibrar com maestria as necessidades concorrentes de adensamento e controle microestrutural.

Tabela de Resumo:

| Objetivo da Sinterização | Ação Principal | Desafio Principal |

|---|---|---|

| Atingir a Densidade | Aplicar calor para fundir partículas | Crescimento acelerado do grão |

| Preservar Grãos Finos | Suprimir o envelhecimento do grão | Taxa de adensamento mais lenta |

Precisa atingir o equilíbrio perfeito entre densidade e tamanho de grão no seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento térmico preciso. Se você está trabalhando com fornos convencionais ou explorando técnicas rápidas como a Sinterização por Plasma de Faísca, nossas soluções ajudam você a controlar o crescimento do grão enquanto atinge o adensamento total.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas metas de pesquisa e produção de materiais!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna