Sim, em muitos casos, o tratamento térmico é um processo fundamental usado para aumentar significativamente a resistência e a dureza de um material, particularmente em metais e ligas. No entanto, não é um processo único para todos; tratamentos térmicos diferentes também podem ser usados para amaciar um material, melhorar sua ductilidade ou aliviar tensões internas. O resultado depende inteiramente do material específico e do ciclo preciso de aquecimento e resfriamento aplicado.

O tratamento térmico não adiciona simplesmente resistência; ele reorganiza fundamentalmente a microestrutura interna de um material. Ao controlar a temperatura e o tempo, você está controlando o arranjo atômico para alcançar um conjunto específico de propriedades, muitas vezes trocando um atributo (como ductilidade) por outro (como dureza).

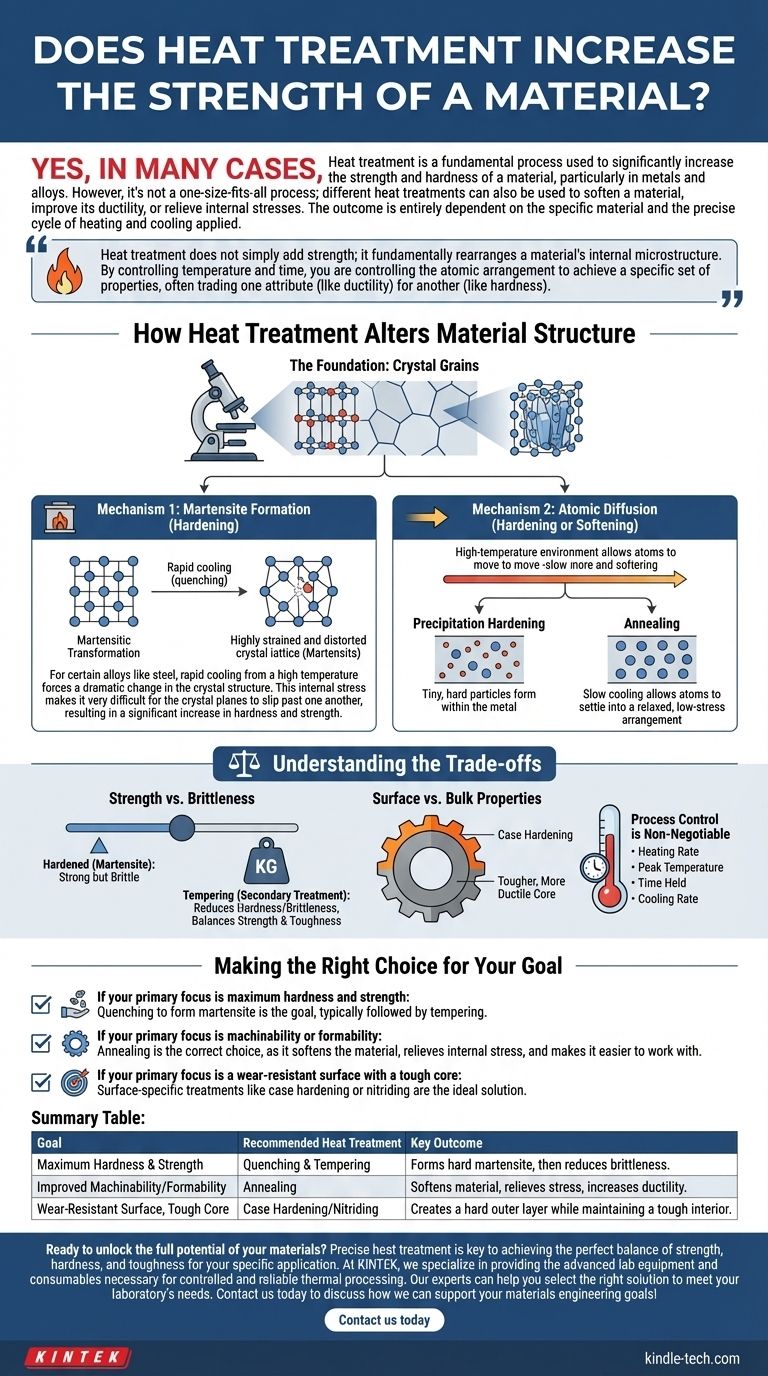

Como o Tratamento Térmico Altera a Estrutura do Material

O tratamento térmico funciona explorando a maneira como os átomos em um material sólido, especialmente metais, respondem à energia térmica. Ele permite a manipulação controlada da estrutura cristalina microscópica do material, conhecida como sua microestrutura.

A Fundação: Grãos Cristalinos

Os metais são cristalinos, o que significa que seus átomos estão dispostos em um padrão ordenado e repetitivo chamado rede. Essas redes se agrupam para formar cristais microscópicos, ou "grãos". O tamanho, a forma e a estrutura interna desses grãos ditam as propriedades mecânicas do material, como resistência, dureza e ductilidade.

Mecanismo 1: Formação de Martensita (Endurecimento)

Para certas ligas como o aço, o resfriamento rápido (têmpera) a partir de uma alta temperatura força uma mudança dramática na estrutura cristalina. Este processo é conhecido como transformação martensítica.

Os átomos não têm tempo de retornar às suas posições normais de baixa energia. Eles ficam presos em uma rede cristalina altamente tensionada e distorcida chamada martensita. Essa tensão interna torna muito difícil para os planos cristalinos deslizarem uns sobre os outros, resultando em um aumento significativo na dureza e resistência.

Mecanismo 2: Difusão Atômica (Endurecimento ou Amaciamento)

Quando um material é mantido a uma alta temperatura, os átomos ganham energia suficiente para se moverem, ou difundirem, dentro da rede cristalina. Este mecanismo pode ser usado para efeitos opostos.

Em algumas ligas (como o alumínio), ele permite o endurecimento por precipitação, onde partículas minúsculas e duras se formam dentro do metal, obstruindo o movimento e aumentando a resistência.

Inversamente, o resfriamento lento permite que os átomos se acomodem em um arranjo relaxado e de baixa tensão. Este processo, chamado recozimento, alivia as tensões internas, aumenta a homogeneidade e geralmente torna o material mais macio e mais dúctil.

Compreendendo as Compensações (Trade-offs)

Aumentar uma propriedade, como a resistência, quase sempre ocorre em detrimento de outra. Este é o desafio central da engenharia de materiais.

Resistência vs. Fragilidade

A troca mais comum é resistência por tenacidade. Um material endurecido pela formação de martensita é excepcionalmente forte, mas também muito frágil, o que significa que é mais propenso a fraturar ou estilhaçar sob impacto.

Para neutralizar isso, um tratamento térmico secundário, de temperatura mais baixa, chamado revenimento, é frequentemente aplicado após a têmpera. O revenimento reduz parte da dureza e da fragilidade, resultando em um equilíbrio mais útil de alta resistência e tenacidade adequada.

Propriedades de Superfície vs. Propriedades de Massa

Algumas aplicações exigem uma superfície dura e resistente ao desgaste, mas um núcleo mais resistente e dúctil que possa absorver choques. O tratamento térmico pode conseguir isso.

Processos como cementação (case hardening) ou os tratamentos de plasma mencionados em pesquisas modificam seletivamente apenas a química e a estrutura da superfície. Eles criam uma "camada" dura sem alterar as propriedades de massa do material subjacente, oferecendo o melhor dos dois mundos para componentes como engrenagens e rolamentos.

O Controle do Processo é Inegociável

O sucesso do tratamento térmico depende de um controle preciso. A taxa de aquecimento, a temperatura de pico, o tempo mantido nessa temperatura e a taxa de resfriamento são todas variáveis críticas. Um pequeno desvio pode resultar em uma peça muito mole, muito frágil, rachada ou deformada.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico correto é definido pelo seu objetivo final para o material.

- Se o seu foco principal for dureza e resistência máximas: A têmpera para formar martensita é o objetivo, tipicamente seguida por revenimento para reduzir a fragilidade a um nível aceitável.

- Se o seu foco principal for usinabilidade ou conformabilidade: O recozimento é a escolha correta, pois amacia o material, alivia a tensão interna e facilita o trabalho com ele.

- Se o seu foco principal for uma superfície resistente ao desgaste com um núcleo resistente: Tratamentos específicos de superfície, como cementação ou nitretação, são a solução ideal.

Em última análise, o tratamento térmico permite que você pegue um único material e personalize precisamente sua estrutura interna para atender a uma ampla gama de demandas de engenharia.

Tabela Resumo:

| Objetivo | Tratamento Térmico Recomendado | Resultado Principal |

|---|---|---|

| Dureza e Resistência Máximas | Têmpera e Revenimento | Forma martensita dura, depois reduz a fragilidade. |

| Usinabilidade/Conformabilidade Melhorada | Recozimento | Amacia o material, alivia o estresse, aumenta a ductilidade. |

| Superfície Resistente ao Desgaste, Núcleo Resistente | Cementação/Nitretação | Cria uma camada externa dura enquanto mantém um interior resistente. |

Pronto para desbloquear todo o potencial dos seus materiais?

O tratamento térmico preciso é fundamental para alcançar o equilíbrio perfeito entre resistência, dureza e tenacidade para sua aplicação específica. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para um processamento térmico controlado e confiável.

Nossos especialistas podem ajudá-lo a selecionar a solução certa para atender às necessidades do seu laboratório. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de engenharia de materiais!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz