Na quase totalidade dos casos padrão, a resposta é não. Processos convencionais de tratamento térmico, como recozimento, têmpera e revenimento, são projetados para alterar as propriedades físicas e mecânicas de um metal — como dureza e ductilidade — alterando sua microestrutura interna, e não sua composição química fundamental geral. Os ingredientes elementares da liga permanecem os mesmos em todo o seu núcleo.

O princípio fundamental a ser entendido é que o tratamento térmico é um processo arquitetônico, não alquímico. Ele reorganiza os átomos existentes em diferentes estruturas cristalinas para alterar o desempenho do material, mas não altera os próprios átomos.

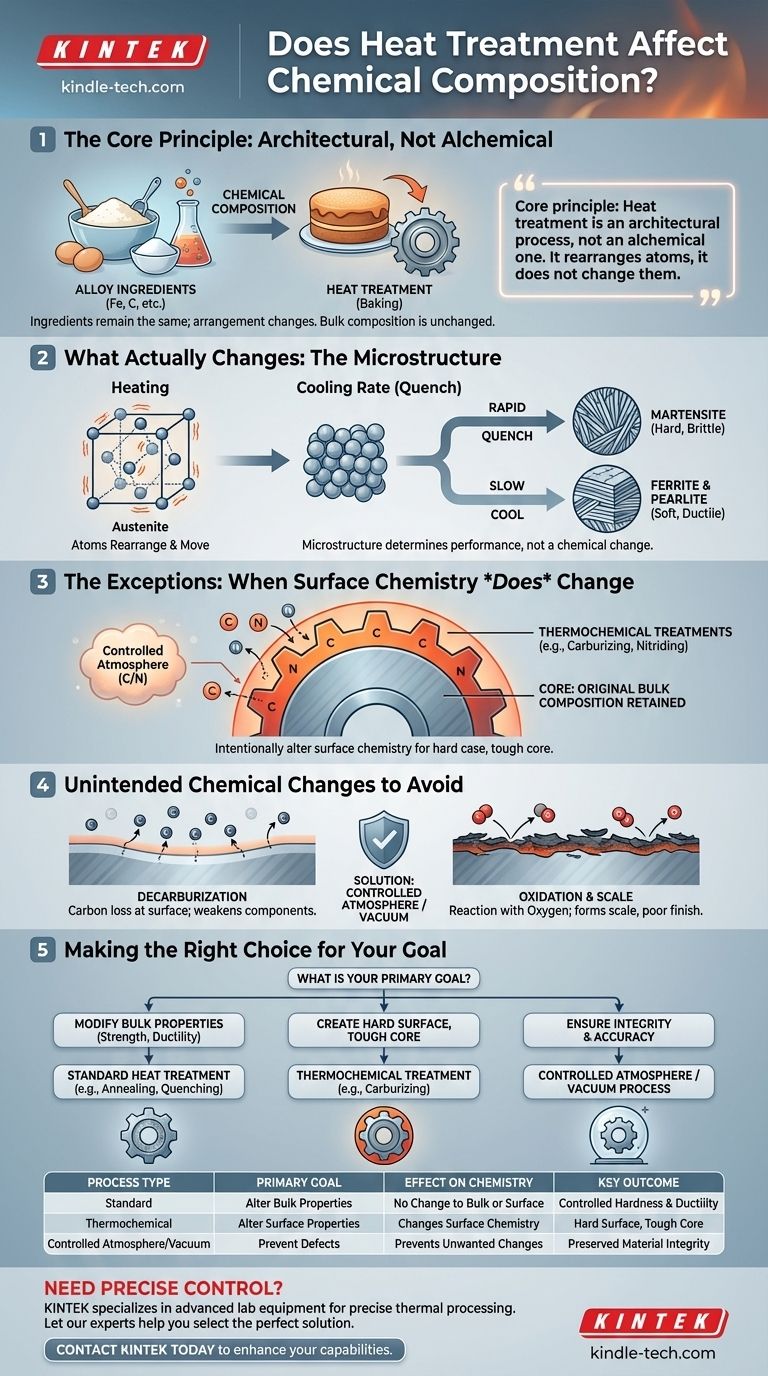

O que o tratamento térmico realmente altera: a microestrutura

O verdadeiro propósito do tratamento térmico é manipular a estrutura interna de um material em nível microscópico. Essa mudança na estrutura é o que produz mudanças drásticas no comportamento da peça final.

De Ingredientes a Estrutura Interna

Pense na composição química como uma lista de ingredientes para um bolo — farinha, açúcar, ovos. Estes são os elementos na liga, como ferro e carbono no aço.

O tratamento térmico é o processo de cozimento. Ao controlar a temperatura e o tempo, você determina a textura final do bolo — se ele será leve e fofo ou denso e duro. Os ingredientes não mudaram, mas o arranjo deles sim.

O Papel das Redes Cristalinas

Metais são sólidos cristalinos, o que significa que seus átomos estão dispostos em um padrão repetitivo e ordenado chamado rede cristalina.

A aplicação de calor dá a esses átomos a energia para se moverem e se reorganizarem em diferentes estruturas de rede. Para o aço, aquecê-lo permite que o ferro e o carbono formem uma estrutura chamada austenita.

O Impacto da Taxa de Resfriamento

A forma como o metal é resfriado (temperado) a partir desse estado de alta temperatura "congela" uma estrutura específica no lugar.

Um resfriamento rápido aprisiona os átomos de carbono, formando uma estrutura dura e quebradiça chamada martensita. Um resfriamento lento permite que os átomos se reorganizem em estruturas mais macias e mais dúcteis, como ferrita e perlita. É assim que a mesma peça de aço pode ser tornada extremamente dura ou relativamente macia sem alterar sua fórmula química.

As Exceções: Quando a Química da Superfície Altera

Embora a química geral permaneça constante, certos processos especializados, conhecidos como tratamentos termoquímicos, são projetados especificamente para alterar a composição química da superfície do material.

Cementação (Carburização)

A cementação é uma forma comum de endurecimento de superfície onde uma peça de aço é aquecida em uma atmosfera rica em carbono (como gás monóxido de carbono).

Este processo força intencionalmente os átomos de carbono a se difundirem para a superfície do aço, aumentando significativamente a concentração de carbono na camada externa. O resultado é uma peça com uma "camada" dura e resistente ao desgaste e um núcleo mais macio e resistente.

Nitretacão e Carbonitretação

Semelhante à cementação, a nitretação introduz átomos de nitrogênio na superfície do aço, enquanto a carbonitretação introduz carbono e nitrogênio.

Esses processos criam uma camada superficial extremamente dura sem a necessidade da têmpera rápida exigida após a cementação, o que reduz o risco de distorção.

A Distinção Chave: Geral vs. Superfície

É fundamental lembrar que, nesses tratamentos termoquímicos, apenas a química da superfície é alterada. O núcleo do material retém sua composição química original. Essa natureza de dupla propriedade é precisamente o objetivo da engenharia.

Mudanças Químicas Não Intencionais a Evitar

Às vezes, podem ocorrer mudanças químicas durante o tratamento térmico que são indesejáveis. Estas são tipicamente o resultado da superfície do material reagindo com a atmosfera do forno em altas temperaturas.

O Risco de Descarbonetação

A descarbonetação é a perda de carbono da superfície do aço. Se a atmosfera do forno contiver oxigênio, ela pode reagir e remover carbono da superfície da peça.

Isso deixa uma camada externa macia e enfraquecida, o que pode ser catastrófico para componentes que dependem da dureza superficial, como engrenagens ou rolamentos.

Oxidação e Formação de Carepa

Em altas temperaturas, a superfície do metal pode reagir diretamente com o oxigênio, formando uma camada escura e escamosa de óxido metálico conhecida como carepa.

Essa carepa representa uma perda de material base e resulta em mau acabamento superficial e imprecisão dimensional.

A Importância do Controle de Atmosfera

Para evitar essas reações químicas indesejadas, o tratamento térmico moderno é frequentemente realizado em atmosferas controladas (como nitrogênio ou argônio) ou em vácuo. Isso protege a superfície da peça e garante que as únicas mudanças que ocorrem sejam as microestruturais desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto depende inteiramente se o seu objetivo é modificar a peça inteira uniformemente ou criar uma superfície especializada.

- Se o seu foco principal é modificar propriedades gerais, como resistência geral, tenacidade ou ductilidade: Você precisa de um tratamento térmico padrão, como recozimento, normalização, têmpera ou revenimento. Esses processos não alterarão a química central do material.

- Se o seu foco principal é criar uma superfície dura e resistente ao desgaste, mantendo um núcleo resistente: Você precisa de um tratamento termoquímico, como cementação, nitretação ou carbonitretação, que altera deliberadamente a composição química da superfície.

- Se o seu foco principal é garantir a integridade do material e a precisão dimensional: Seu processo deve incluir controle preciso de atmosfera ou vácuo para evitar reações químicas indesejadas e prejudiciais, como descarbonetação e oxidação.

Em última análise, entender essa distinção entre reorganizar a estrutura interna e alterar a química da superfície é a chave para dominar as propriedades dos materiais através do tratamento térmico.

Tabela de Resumo:

| Tipo de Processo | Objetivo Principal | Efeito na Química | Resultado Chave |

|---|---|---|---|

| Padrão (ex: Recozimento, Revenimento) | Alterar Propriedades Gerais | Nenhuma Alteração Geral ou de Superfície | Dureza e Ductilidade Controladas |

| Termoquímico (ex: Cementação) | Alterar Propriedades da Superfície | Altera a Química da Superfície | Superfície Dura, Núcleo Resistente |

| Atmosfera Controlada/Vácuo | Prevenir Defeitos | Previne Alterações Indesejadas | Integridade do Material Preservada |

Precisa de controle preciso sobre as propriedades do seu material? O processo de tratamento térmico correto é fundamental para alcançar o equilíbrio perfeito entre dureza, resistência e durabilidade em seus componentes. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para um processamento térmico preciso, desde fornos padrão até sistemas de atmosfera controlada.

Deixe que nossos especialistas ajudem você a selecionar a solução perfeita para as necessidades específicas do seu laboratório. Entre em contato com a KINTEK hoje mesmo para discutir como podemos aprimorar suas capacidades de teste e processamento de materiais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores