Em resumo, sim, o grafite pode encolher, mas seu comportamento é muito mais complexo do que a simples contração térmica. Embora todos os materiais encolham quando resfriados, o encolhimento mais drástico e significativo no grafite não é causado apenas por mudanças de temperatura. É impulsionado principalmente pela exposição à irradiação intensa de nêutrons em temperaturas específicas, um fenômeno crítico em aplicações nucleares.

A principal conclusão é esta: embora o grafite seja valorizado por sua excelente estabilidade térmica, suas mudanças dimensionais mais significativas são causadas por seu ambiente operacional. Para a maioria dos usos, o encolhimento é insignificante; para aplicações nucleares, é uma restrição de projeto primária que dita a vida útil do material.

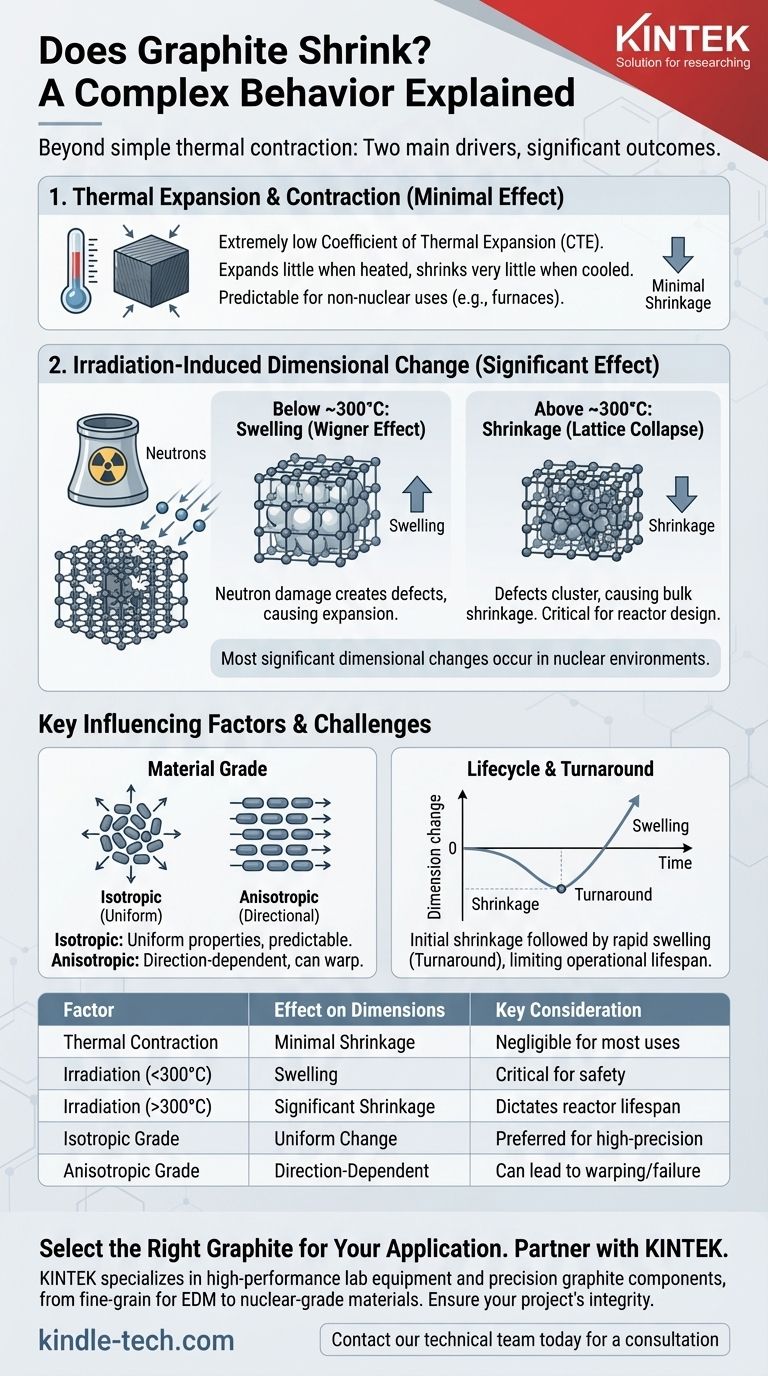

Os Dois Impulsionadores da Mudança Dimensional

Para entender o encolhimento do grafite, você deve separar seu comportamento em duas categorias distintas: efeitos térmicos padrão e os efeitos induzidos por irradiação, mais complexos.

Expansão e Contração Térmica

O grafite é conhecido por seu baixo Coeficiente de Expansão Térmica (CTE). Isso significa que ele se expande muito pouco quando aquecido e, consequentemente, encolhe muito pouco quando resfriado.

A razão para essa estabilidade reside em sua estrutura atômica. Fortes ligações covalentes dentro das camadas de grafeno resistem à expansão, tornando o material dimensionalmente estável.

Para a maioria das aplicações fora de um reator nuclear — como em fornos, cadinhos ou eletrodos de EDM — a contração térmica é a única forma de encolhimento que você encontrará. É mínima, previsível e raramente um problema de projeto.

Mudança Dimensional Induzida por Irradiação

Este é o fator mais crítico e complexo. Quando usado em um reator nuclear, o grafite é bombardeado com nêutrons de alta energia. Esse bombardeio remove átomos de carbono de suas posições na rede cristalina, criando defeitos.

Esse dano, frequentemente chamado de efeito Wigner, causa mudanças significativas no volume e na forma do material. O resultado depende muito da temperatura de operação.

Em temperaturas abaixo de aproximadamente 300°C, o acúmulo desses defeitos causa principalmente a expansão do grafite, ou inchaço.

No entanto, nas temperaturas operacionais mais altas da maioria dos reatores modernos (acima de 300°C), ocorre um efeito concorrente. As vacâncias atômicas tornam-se móveis e se agrupam, causando um colapso dos planos da rede cristalina. Isso resulta em um encolhimento em massa do componente de grafite.

Por que Nem Todo Grafite É Criado Igual

O grau específico do grafite impacta profundamente sua resposta a essas condições. Você não pode tratar todo o grafite como um único material.

Graus Isotrópicos vs. Anisotrópicos

Durante a fabricação, as partículas cristalinas do grafite podem ser alinhadas em uma direção específica (anisotrópicas) ou orientadas aleatoriamente (isotrópicas).

O grafite anisotrópico, frequentemente formado por extrusão, encolherá e expandirá de forma diferente ao longo de diferentes eixos. Isso pode levar a empenamentos.

O grafite isotrópico, que é moldado, possui propriedades uniformes em todas as direções. Ele encolhe e incha de forma mais previsível, tornando-o a escolha preferida para a maioria das aplicações nucleares de alto desempenho.

O Papel do Tamanho do Cristalito

O processo de fabricação também determina o tamanho e a perfeição dos cristalitos de grafite. Materiais com cristais finos e bem ordenados são geralmente mais resistentes a danos por irradiação e exibem mudanças dimensionais mais previsíveis do que os graus menos ordenados.

Compreendendo as Compensações

Projetar com grafite requer o reconhecimento de sua natureza complexa. O que o torna excepcionalmente adequado para alguns ambientes também cria desafios.

O Desafio da Previsibilidade

Modelar o encolhimento induzido por irradiação não é simples. Depende da dose de nêutrons (fluência), da temperatura e do grau específico do grafite. Os engenheiros devem confiar em extensos dados empíricos coletados de programas de teste para o material exato que pretendem usar.

Vida Útil e "Reversão"

A fase inicial de encolhimento em alta temperatura não dura para sempre. Depois de atingir um ponto de densidade máxima, o grafite "reverterá" e começará a inchar rapidamente à medida que novas microfissuras se formam. Esse inchaço em estágio avançado é frequentemente o fator que limita a vida útil operacional de um componente de grafite em um reator.

Custo vs. Desempenho

O grafite isotrópico de grau nuclear, projetado para máxima estabilidade dimensional, é significativamente mais caro do que os graus industriais padrão. Usar um grau mais barato e menos caracterizado em uma aplicação crítica pode levar a falhas prematuras e imprevisíveis.

Fazendo a Escolha Certa para Sua Aplicação

Sua abordagem ao grafite deve ser ditada pelo ambiente pretendido. Não há uma resposta única para todos os casos.

- Se seu foco principal é a estabilidade térmica em alta temperatura (por exemplo, componentes de forno, cadinhos): Você pode confiar na contração térmica excepcionalmente baixa do grafite, que será mínima e previsível.

- Se seu foco principal é o desempenho em um ambiente de radiação (por exemplo, moderação de reator nuclear): Você deve projetar para um encolhimento inicial significativo seguido por inchaço no final da vida útil, selecionando um grafite isotrópico de grau nuclear específico com dados de desempenho bem documentados.

- Se seu foco principal é a usinagem de alta precisão (por exemplo, eletrodos de EDM): Selecione um grau isotrópico de grão fino por sua uniformidade, pois suas mínimas mudanças térmicas garantirão a mais alta precisão dimensional durante o uso.

Ao compreender os mecanismos que governam o comportamento do grafite, você pode selecionar o material correto e projetar um sistema robusto e confiável.

Tabela Resumo:

| Fator | Efeito nas Dimensões do Grafite | Consideração Chave para Aplicação |

|---|---|---|

| Contração Térmica | Encolhimento mínimo no resfriamento (baixo CTE) | Desprezível para a maioria dos usos em fornos/aquecimento |

| Irradiação (Abaixo de 300°C) | Inchaço (efeito Wigner) | Crítico para o projeto e segurança do reator |

| Irradiação (Acima de 300°C) | Encolhimento significativo (colapso da rede) | Dita a vida útil do componente em reatores |

| Grau do Material (Isotrópico) | Mudança dimensional uniforme e previsível | Preferido para aplicações de alta precisão/nucleares |

| Grau do Material (Anisotrópico) | Dependente da direção, pode empenar | Pode levar a falhas imprevisíveis em sistemas críticos |

Selecione o Grafite Certo para Sua Aplicação Exigente

Compreender o complexo comportamento de encolhimento do grafite é essencial para o sucesso e a segurança de seu projeto de alta temperatura ou nuclear. A escolha errada do material pode levar a falhas prematuras, desempenho imprevisível e custos significativos.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo componentes de grafite de precisão. Fornecemos a experiência e os graus de material — desde grafite isotrópico de grão fino para eletrodos de EDM até materiais de grau nuclear para reatores de pesquisa — para garantir a estabilidade dimensional e a longevidade do seu sistema.

Deixe nossos especialistas ajudá-lo a:

- Selecionar o grau de grafite ideal para suas condições específicas de temperatura e ambiente.

- Acessar dados detalhados do material sobre comportamento de irradiação e propriedades térmicas.

- Obter componentes de alta precisão fabricados de acordo com suas especificações exatas.

Garanta a integridade do seu projeto. Entre em contato com nossa equipe técnica hoje para uma consulta sobre suas necessidades de grafite.

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o limite térmico do grafite? Desbloqueie o Desempenho Extremo de Calor em Seu Laboratório

- Qual é a temperatura máxima de trabalho do grafite? Desbloqueie o Desempenho em Altas Temperaturas com a Atmosfera Certa

- Como o grafite sintético é fabricado? Um Mergulho Profundo no Processo de Alta Temperatura

- O que acontece com o grafite em altas temperaturas? Descubra sua Resistência Extrema ao Calor

- Por que o grafite suporta altas temperaturas? Desvendando sua estabilidade térmica extrema para o seu laboratório