Sim, a brasagem é um método altamente eficaz para unir aço inoxidável. No entanto, requer técnicas específicas para superar a resistência inerente do material a ser "molhado" por metais de adição. O sucesso da operação depende do gerenciamento adequado da camada de óxido resistente e passiva que confere ao aço inoxidável suas propriedades de resistência à corrosão.

O principal desafio da brasagem de aço inoxidável não é o próprio aço, mas sua superfície protetora de óxido de cromo. Para criar uma ligação forte, essa camada de óxido deve ser quimicamente removida com fluxo ou impedida de se formar completamente usando uma atmosfera controlada, como um vácuo.

O Desafio Principal: A Camada de Óxido de Cromo

A característica definidora do aço inoxidável é sua "camada passiva", um filme microscópico de óxido de cromo que se forma instantaneamente quando o metal é exposto ao oxigênio. Esta camada é o que torna o material resistente à ferrugem e à corrosão.

Por Que Esta Camada é um Problema

Esta mesma camada protetora que impede a corrosão também atua como uma barreira para o processo de brasagem. Ela impede que o metal de adição fundido faça contato direto com o aço inoxidável base.

O Princípio da "Molhagem"

Para que uma brasagem seja bem-sucedida, a liga de adição líquida deve molhar as superfícies das peças a serem unidas. A molhagem é a capacidade do líquido de fluir e aderir a uma superfície sólida, semelhante a como a água se espalha em um vidro limpo, mas forma gotas em um carro encerado. Sem a molhagem adequada, o metal de adição não se ligará e a junta falhará.

Métodos para Brasar Aço Inoxidável com Sucesso

Para obter uma junta brasada forte em aço inoxidável, a camada de óxido de cromo deve ser tratada. Isso é tipicamente realizado de uma de duas maneiras: usando um fluxo químico ou controlando a atmosfera.

Usando Fluxo

Para brasagem ao ar livre, um fluxo químico é aplicado à junta. À medida que as peças são aquecidas, o fluxo torna-se ativo, dissolvendo a camada de óxido de cromo e protegendo a superfície da reoxidação. Isso permite que a liga de brasagem fundida molhe o aço limpo por baixo.

Usando uma Atmosfera Controlada

Para trabalhos de maior qualidade ou em escala de produção, a brasagem em forno é frequentemente utilizada. Este processo ocorre dentro de um forno selado onde a atmosfera pode ser precisamente controlada para evitar a ocorrência de oxidação em primeiro lugar.

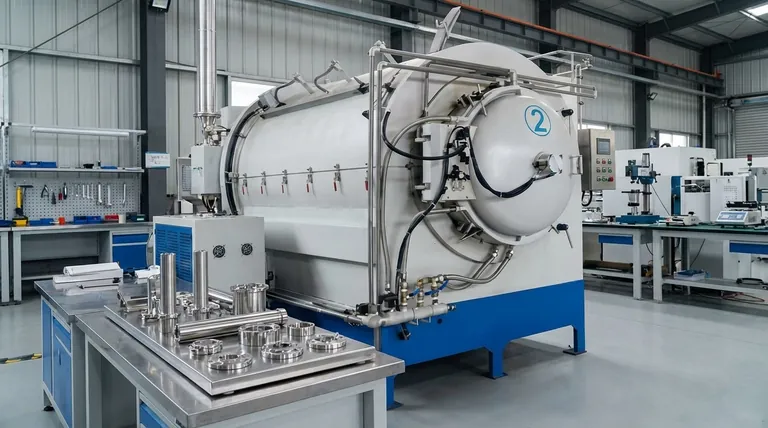

O Papel da Brasagem a Vácuo

A brasagem a vácuo é uma forma particularmente eficaz de brasagem em forno para aço inoxidável. Ao remover quase todo o ar da câmara do forno, não há oxigênio disponível para formar óxidos. A combinação de alta temperatura e alto vácuo ajuda a quebrar e remover quaisquer óxidos existentes, resultando em juntas excepcionalmente limpas e fortes.

Compreendendo as Trocas

A escolha do método certo depende da sua aplicação específica, orçamento e requisitos de qualidade. Cada abordagem tem vantagens e desvantagens distintas.

Brasagem com Fluxo: Prós e Contras

O fluxo é eficaz e requer menos equipamentos especializados do que a brasagem em forno. No entanto, ele pode ficar preso na junta, potencialmente causando corrosão posteriormente. A limpeza pós-brasagem para remover todo o fluxo residual é absolutamente crítica.

Brasagem a Vácuo: Prós e Contras

A brasagem a vácuo produz juntas superiores e esteticamente agradáveis, sem risco de contaminação por fluxo. O processo é altamente repetível para produção em lote. A principal desvantagem é o investimento significativo em equipamentos especializados de forno a vácuo.

Etapas Críticas de Preparação

Independentemente do método de brasagem que você escolher, a preparação adequada da superfície é inegociável para obter uma ligação forte em aço inoxidável.

Limpeza Mecânica

O processo geralmente começa com limpeza mecânica, como jateamento de areia ou jateamento de granalha. Isso remove agressivamente as partes mais espessas da camada de óxido e cria uma textura de superfície mais áspera que pode auxiliar na molhagem.

Limpeza Química

Após a limpeza mecânica, as peças devem ser desengorduradas quimicamente para remover quaisquer óleos, graxas ou outros contaminantes. Isso é comumente feito usando solventes como acetona ou por desengorduramento a vapor com agentes como tricloroetileno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da estratégia de brasagem correta se resume a equilibrar os requisitos do produto final com os recursos disponíveis.

- Se seu foco principal é juntas de alta resistência e visualmente limpas para produção em lote: A brasagem em forno a vácuo é a escolha superior, pois evita a oxidação e elimina a necessidade de limpeza pós-brasagem.

- Se seu foco principal são reparos únicos ou aplicações com requisitos estéticos menos rigorosos: A brasagem com maçarico e um fluxo apropriado pode ser um método perfeitamente viável e mais acessível.

- Se seu foco principal é maximizar a integridade da junta acima de tudo: A preparação meticulosa da superfície, tanto por limpeza mecânica quanto química, é o fator mais crítico, independentemente do método de aquecimento escolhido.

Em última análise, brasar aço inoxidável com sucesso é totalmente alcançável, uma vez que você entende que gerenciar sua camada protetora de óxido é a chave para uma ligação perfeita.

Tabela Resumo:

| Método | Requisito Chave | Melhor Para |

|---|---|---|

| Brasagem com Fluxo | Remoção química da camada de óxido | Reparos, trabalhos de menor volume |

| Brasagem a Vácuo | Atmosfera livre de oxigênio | Alta resistência, produção em lote |

Obtenha resultados impecáveis na brasagem de aço inoxidável com a KINTEK.

A brasagem de aço inoxidável requer precisão e o equipamento certo para superar sua resistente camada de óxido. Quer as necessidades do seu laboratório dependam de métodos baseados em fluxo para flexibilidade ou da qualidade superior da brasagem a vácuo para produção, a KINTEK tem a experiência e o equipamento para atender aos seus desafios específicos de união.

Somos especializados no fornecimento de equipamentos de laboratório e consumíveis confiáveis que garantem juntas brasadas fortes, limpas e resistentes à corrosão sempre. Deixe que nossas soluções melhorem a eficiência e a qualidade de produção do seu laboratório.

Entre em contato com a KINTEK hoje para discutir suas necessidades de brasagem de aço inoxidável e encontrar a solução perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais