Sim, a brasagem é um método comum e eficaz para unir ou reparar ferro fundido. É frequentemente referida como "soldagem por brasagem" e é particularmente útil para peças fundidas complexas ou tipos de ferro difíceis de soldar, pois impõe significativamente menos estresse térmico ao metal base.

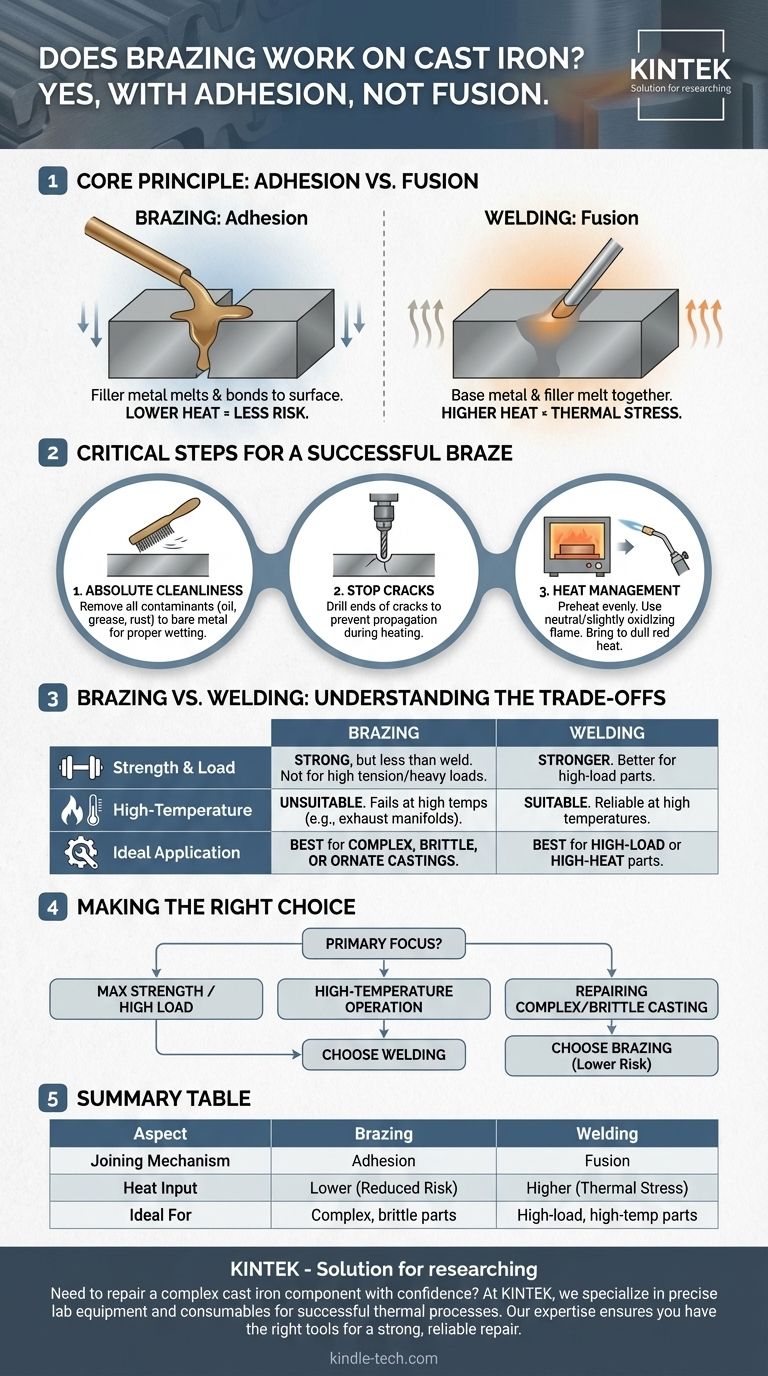

O princípio central a ser compreendido é que a brasagem une o ferro fundido usando adesão, não fusão. Um metal de adição com um ponto de fusão mais baixo flui e se liga à superfície do ferro fundido sem realmente derreter o próprio ferro, tornando-o uma alternativa de menor calor e menor risco à soldagem verdadeira.

Como a Brasagem Funciona em Ferro Fundido

A soldagem tradicional derrete tanto o metal base quanto a vareta de adição, fundindo-os em uma única peça contínua. A brasagem funciona com um princípio diferente que é frequentemente mais adequado à natureza quebradiça do ferro fundido.

O Papel da Adesão

Na brasagem, apenas o metal de adição (tipicamente uma vareta de liga de bronze ou latão) derrete. Este metal de adição fundido é puxado para a junta preparada por ação capilar, onde adere às superfícies do ferro fundido, agindo como uma cola metálica muito forte.

Por Que Isso Protege a Peça Fundida

O ferro fundido é sensível ao aquecimento e resfriamento rápidos, o que pode causar rachaduras. Como a brasagem ocorre a uma temperatura muito mais baixa do que a soldagem, ela minimiza o choque térmico na peça. Isso reduz drasticamente o risco de o processo de reparo causar a formação de novas rachaduras.

Etapas Críticas para uma Brasagem Bem-Sucedida

A preparação adequada e o gerenciamento do calor não são opcionais; são essenciais para criar uma ligação forte e duradoura em ferro fundido.

A Limpeza Absoluta é Inegociável

O sucesso da brasagem depende inteiramente da capacidade do metal de adição de "molhar" e aderir à superfície do ferro fundido. Qualquer óleo, graxa, ferrugem ou outros contaminantes impedirão a formação dessa ligação, levando a uma junta falha. A superfície deve ser limpa até o metal nu e brilhante.

Impedir a Propagação de Rachaduras

Ao reparar uma rachadura, é prática padrão perfurar um pequeno orifício em cada extremidade visível da fratura. Isso alivia a concentração de tensão na ponta da rachadura e impede que ela se propague ainda mais durante o processo de aquecimento.

Gerenciamento do Calor: Pré-aquecimento e Controle da Chama

A peça deve ser aquecida uniformemente para evitar tensões. Para peças fundidas maiores, pré-aquecer a peça inteira em um forno é o método ideal. Durante o processo, uma chama neutra ou ligeiramente oxidante é usada para levar a área da junta a um calor vermelho opaco antes de aplicar a vareta de adição.

Compreendendo as Vantagens e Desvantagens: Brasagem vs. Soldagem

Escolher entre brasagem e soldagem requer uma análise objetiva das demandas que serão impostas à peça acabada. A brasagem é uma excelente ferramenta, mas possui limitações claras.

Resistência e Capacidade de Carga

Uma brasagem bem executada é forte, mas não é tão forte quanto uma solda verdadeira. A resistência está no próprio material de adição e em sua ligação com a superfície. Para peças sujeitas a alta tensão ou cargas estruturais pesadas, uma solda por fusão adequada proporcionará um reparo mais robusto.

Aplicações de Alta Temperatura

Os metais de adição usados para brasagem têm um ponto de fusão significativamente mais baixo do que o ferro fundido. Isso torna a brasagem completamente inadequada para peças que operam em altas temperaturas, como coletores de escape ou componentes internos do motor, pois a junta brasada falhará.

Quando a Brasagem é a Escolha Superior

A brasagem se destaca ao reparar tipos de ferro fundido complexos, ornamentados ou "difíceis de soldar". Sua menor entrada de calor a torna a escolha ideal para peças onde o risco de rachaduras de um procedimento de soldagem completo é inaceitavelmente alto e a peça não está sob carga ou calor extremos.

Fazendo a Escolha Certa para o Seu Reparo

Use a aplicação da peça para guiar sua decisão.

- Se seu foco principal é a resistência máxima para uma peça de alta carga: Um procedimento de soldagem por fusão adequado é a escolha mais apropriada.

- Se sua peça opera em altas temperaturas: A brasagem é inadequada e falhará; a soldagem é a única opção confiável.

- Se seu foco principal é reparar uma peça fundida complexa ou quebradiça não sujeita a cargas pesadas: A brasagem é um excelente método de menor risco que minimiza a chance de danos adicionais.

Ao compreender esses princípios, você pode escolher com confiança o método certo para reparar de forma confiável seus componentes de ferro fundido.

Tabela Resumo:

| Aspecto | Brasagem em Ferro Fundido |

|---|---|

| Mecanismo de União | Adesão (metal de adição se liga à superfície) |

| Entrada de Calor | Menor, reduzindo o estresse térmico e o risco de rachaduras |

| Ideal Para | Peças fundidas complexas, quebradiças ou difíceis de soldar |

| Resistência | Forte, mas não tão forte quanto uma solda por fusão |

| Limite de Temperatura | Inadequado para aplicações de alta temperatura (por exemplo, coletores de escape) |

Precisa reparar um componente complexo de ferro fundido com confiança?

A brasagem oferece uma alternativa controlada e de menor calor à soldagem tradicional, minimizando o risco de danificar suas valiosas peças fundidas. Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis necessários para processos térmicos bem-sucedidos. Nossa experiência garante que você tenha as ferramentas certas para um reparo forte e confiável.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução perfeita para suas necessidades de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo