Em quase todos os casos, não. O recozimento é um processo de tratamento térmico especificamente projetado para fazer o oposto: ele amolece um material, reduz sua dureza e aumenta sua ductilidade. Este processo torna o material mais fácil de trabalhar para as etapas de fabricação subsequentes.

O objetivo do recozimento não é fortalecer um material, mas torná-lo mais trabalhável e estável. Ao amolecer o metal e aliviar as tensões internas, o recozimento o prepara para processos como conformação, usinagem ou soldagem, onde um material mais duro e quebradiço falharia.

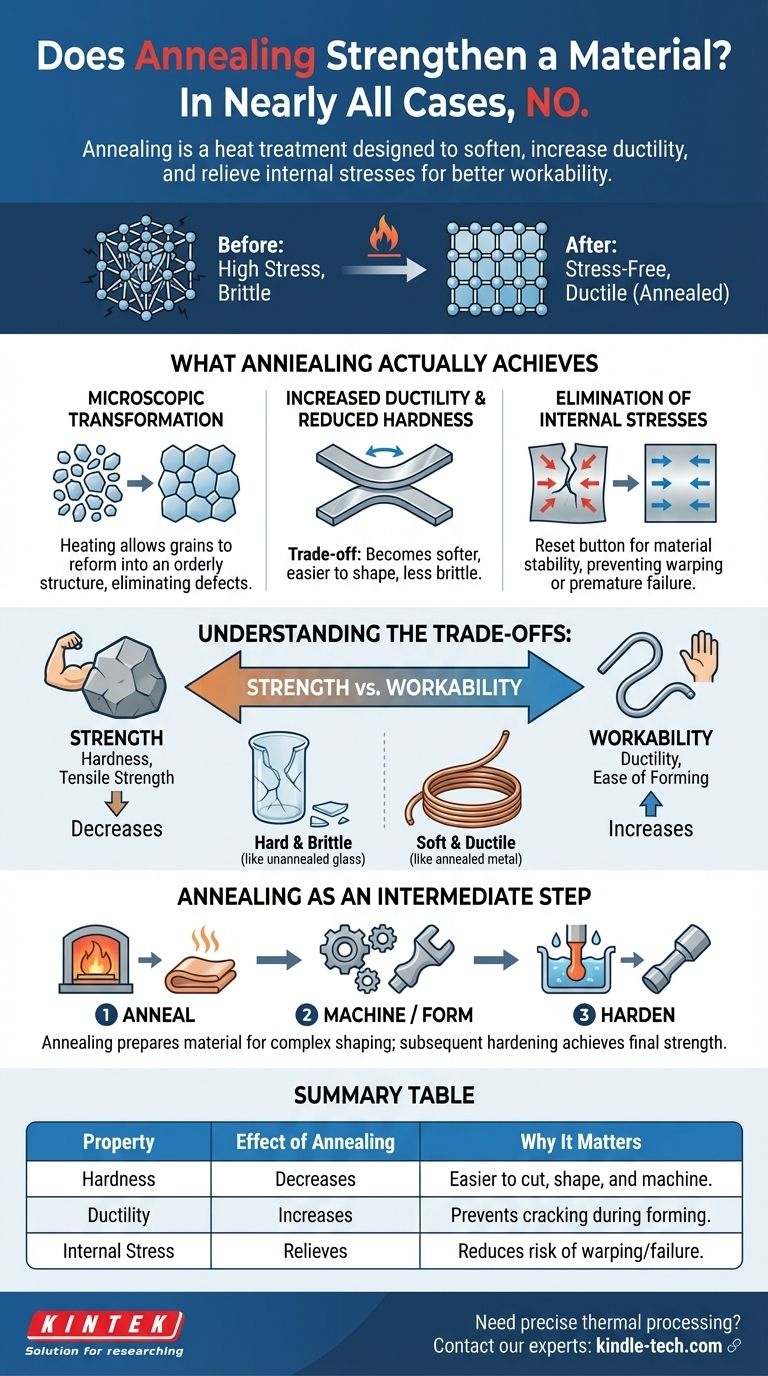

O que o recozimento realmente alcança

O recozimento é um processo preciso de aquecimento de um material acima de sua temperatura de recristalização, mantendo-o lá e depois resfriando-o muito lentamente. Este ciclo controlado muda fundamentalmente a estrutura interna do material para melhor.

A transformação microscópica

Em nível microscópico, os materiais são feitos de estruturas cristalinas chamadas grãos. Processos como trabalho a frio ou soldagem deformam e tensionam esses grãos, criando uma estrutura interna caótica e de alta tensão.

O aquecimento do material durante o recozimento fornece a energia para que esses grãos se reformem. O processo de resfriamento lento permite que eles cresçam de forma mais uniforme e ordenada, eliminando os defeitos e tensões presos no interior.

Aumento da ductilidade e redução da dureza

O resultado mais notável do recozimento é uma troca entre dureza e ductilidade.

A ductilidade é a capacidade de um material de ser esticado, dobrado ou moldado sem quebrar. Uma estrutura de grãos mais uniforme permite que os cristais deslizem uns sobre os outros mais facilmente, tornando o material significativamente mais dúctil e menos quebradiço.

Isso resulta diretamente em uma redução da dureza. O material torna-se mais macio e fácil de cortar, prensar ou usinar.

Eliminação de tensões internas

As tensões internas são forças aprisionadas dentro de um material, muitas vezes remanescentes de processos de fabricação. Essas tensões são invisíveis, mas perigosas, pois podem levar a empenamentos, rachaduras ou falhas prematuras inesperadas ao longo do tempo.

O recozimento proporciona um "reset" para o material. O calor permite que os átomos se rearranjem para um estado de baixa energia e livre de tensões, melhorando vastamente a estabilidade e a confiabilidade do material.

Compreendendo as compensações

A confusão central em torno do recozimento vem de não reconhecer a troca fundamental entre resistência e trabalhabilidade. Na ciência dos materiais, raramente se obtém algo de graça.

Definindo "Resistência" vs. "Trabalhabilidade"

Embora frequentemente usemos "resistência" como um termo único, ele pode se referir a diferentes propriedades, como resistência à tração (resistência a ser puxado) ou dureza (resistência à indentação). O recozimento geralmente reduz ambas.

A trabalhabilidade, por outro lado, é a facilidade com que um material pode ser formado em uma forma desejada. Um material duro e forte é frequentemente quebradiço e tem pouca trabalhabilidade — ele rachará antes de dobrar.

Por que você desejaria um material mais macio

Imagine tentar dobrar um pedaço de vidro versus um pedaço de fio de cobre macio. O vidro (duro e quebradiço) estilhaça, enquanto o cobre (macio e dúctil) dobra facilmente.

O recozimento faz com que o aço e outros metais se comportem mais como aquele fio de cobre. Isso é essencial para a fabricação de peças complexas, trefilação de fios, estampagem de painéis de carroceria ou usinagem de componentes precisos.

Recozimento como etapa intermediária

Crucialmente, o recozimento muitas vezes não é a etapa final. Um processo de fabricação típico pode ser assim:

- Recozer a matéria-prima para torná-la macia e trabalhável.

- Usinar ou conformar o material macio em sua forma final.

- Endurecer a peça acabada usando um tratamento térmico diferente (como têmpera e revenimento) para atingir a resistência final desejada.

Como aplicar isso ao seu objetivo

A escolha do tratamento térmico correto depende inteiramente do seu objetivo para o material naquele estágio específico da produção.

- Se o seu foco principal é a manufaturabilidade: O recozimento é o processo correto para tornar um material mais fácil de moldar, usinar ou conformar sem falhas.

- Se o seu foco principal é a estabilidade: Use o recozimento após processos como soldagem ou usinagem pesada para aliviar tensões internas e prevenir futuras distorções ou rachaduras.

- Se o seu foco principal é a resistência e dureza finais: O recozimento é a etapa preparatória, não a solução. Você precisará de um processo de endurecimento subsequente para atingir essas propriedades.

Compreender o recozimento é reconhecer que o verdadeiro controle do material reside em prepará-lo para seu propósito, não apenas em maximizar uma única propriedade.

Tabela Resumo:

| Propriedade | Efeito do Recozimento | Por que é importante |

|---|---|---|

| Dureza | Diminui | Torna o material mais fácil de cortar, moldar e usinar. |

| Ductilidade | Aumenta | Previne rachaduras durante operações de dobra ou conformação. |

| Tensão Interna | Alivia | Reduz o risco de empenamento ou falha no produto final. |

Precisa de processamento térmico preciso para o seu trabalho de laboratório?

O recozimento é apenas uma etapa crítica na preparação de materiais. A KINTEK é especializada em equipamentos e consumíveis de laboratório necessários para processos de tratamento térmico exigentes, ajudando você a alcançar propriedades ideais de materiais para pesquisa e desenvolvimento.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e garantir que seus materiais funcionem conforme o necessário.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de 1200℃ para Laboratório

- Fornalha de Tubo Laboratorial Multizona

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

As pessoas também perguntam

- Quais são as etapas da sinterização? Um guia para dominar o processo de pó para peça

- Quais são os três fatores mais importantes no tratamento térmico de materiais? Domine Temperatura, Tempo e Resfriamento para Propriedades Superiores

- A que temperatura o titânio vaporiza? Desvendando Sua Extrema Resistência ao Calor para a Aeroespacial

- Quais são os desafios da soldagem de aço inoxidável? Superando empenamento, sensitização e contaminação

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022