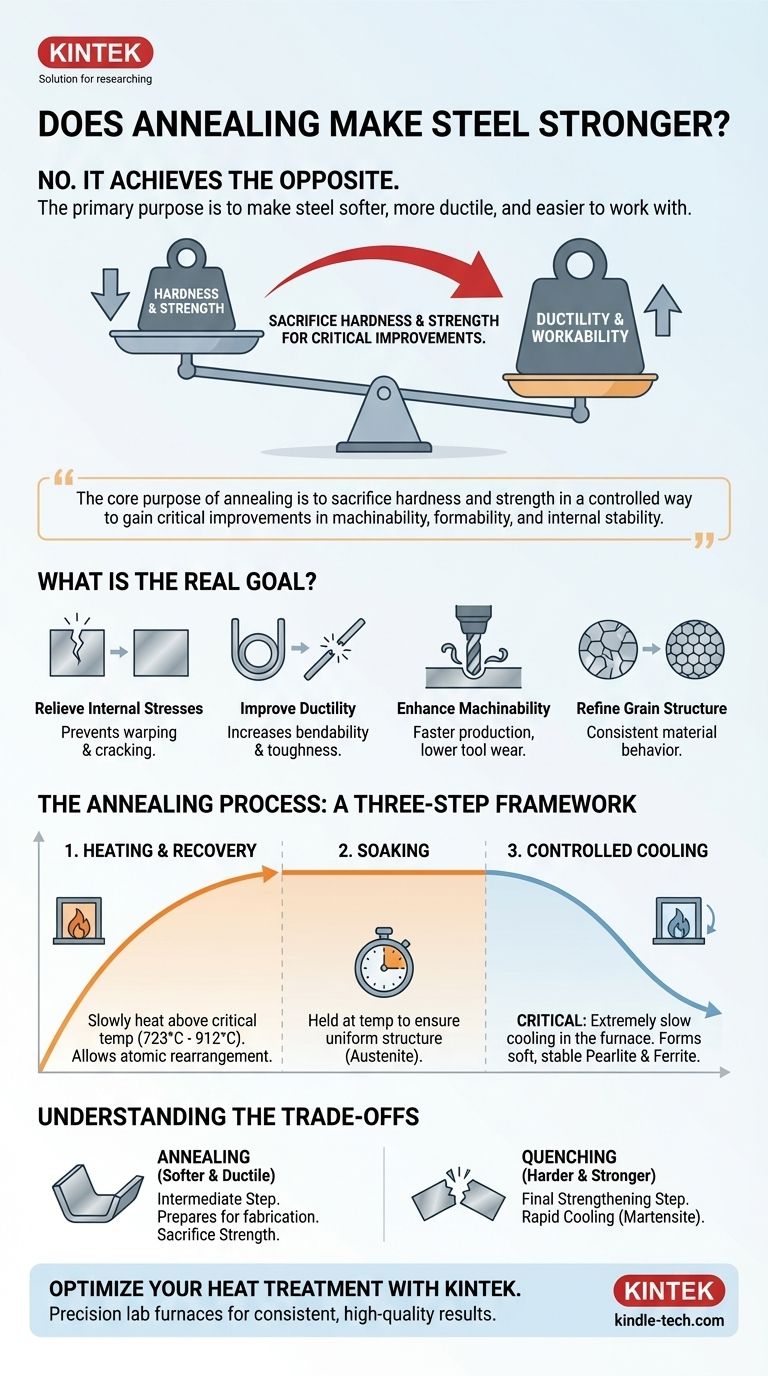

Contrariamente a um equívoco comum, o recozimento não torna o aço mais forte. Na verdade, ele faz o oposto. O principal objetivo do recozimento é tornar o aço mais macio, mais dúctil e mais fácil de trabalhar, aliviando tensões internas e refinando sua estrutura de grão. É um processo preparatório, não de fortalecimento.

O objetivo central do recozimento é sacrificar a dureza e a resistência de forma controlada. Essa troca é feita para obter melhorias críticas na usinabilidade, conformabilidade e estabilidade interna, preparando o aço para as etapas subsequentes de fabricação.

Qual é o Verdadeiro Objetivo do Recozimento?

Entender o recozimento exige uma mudança de perspectiva. Em vez de vê-lo como um processo de fortalecimento, considere-o um botão de "reset" que torna o material mais cooperativo para a fabricação.

Alívio de Tensões Internas

Processos como soldagem, fundição, usinagem pesada ou trabalho a frio (como dobragem) criam tensões significativas dentro da estrutura cristalina do aço. Essas tensões podem levar a empenamento, rachaduras ou falha prematura. O recozimento aquece o metal o suficiente para permitir que seus átomos se reorganizem em um estado mais estável e livre de tensões.

Melhoria da Ductilidade e Tenacidade

Ductilidade é a capacidade de um material ser esticado ou dobrado sem quebrar. O recozimento aumenta significativamente a ductilidade, o que é essencial para processos de fabricação como estampagem profunda (formação de um formato de copo) ou trefilação. Isso torna o aço mais tenaz e menos quebradiço.

Aumento da Usinabilidade

Aço duro e forte é difícil de cortar, furar ou moldar. Essa resistência causa desgaste rápido nas ferramentas de corte e exige mais energia. Ao tornar o aço mais macio, o recozimento melhora drasticamente sua usinabilidade, resultando em produção mais rápida, custos mais baixos e um melhor acabamento superficial.

Refinamento da Estrutura de Grão

Em nível microscópico, o aço é composto por grãos cristalinos. O tamanho e a uniformidade desses grãos ditam suas propriedades. O recozimento produz uma estrutura de grão mais uniforme e refinada, o que resulta em um comportamento mecânico mais previsível e consistente em toda a peça.

O Processo de Recozimento: Uma Estrutura de Três Etapas

A característica definidora do recozimento é sua taxa de resfriamento extremamente lenta e controlada. É isso que permite a formação da microestrutura macia e estável desejada.

Etapa 1: Aquecimento e Recuperação

O aço é aquecido lenta e uniformemente a uma temperatura específica, geralmente acima de sua temperatura crítica superior (cerca de 723°C a 912°C, dependendo do teor de carbono). Isso fornece a energia térmica necessária para a estrutura atômica mudar.

Etapa 2: Imersão (Soaking)

O aço é mantido nessa alta temperatura por um período de tempo predeterminado. Este período de "imersão" garante que todo o volume do material atinja uma temperatura consistente e complete sua transformação estrutural em uma fase chamada austenita.

Etapa 3: Resfriamento Controlado

Esta é a etapa mais crítica. O aço é resfriado muito lentamente, muitas vezes simplesmente desligando o forno e permitindo que ele esfrie com o próprio forno ao longo de muitas horas ou até dias. Essa taxa de resfriamento lenta permite que os grãos se formem em uma estrutura macia e grossa conhecida como perlita e ferrita.

Entendendo as Trocas: Resistência vs. Trabalhabilidade

Em metalurgia, raramente se obtém algo em troca de nada. O recozimento é um exemplo perfeito de fazer uma troca deliberada para atingir um objetivo de fabricação específico.

A Relação Inversa

Para a maioria dos tratamentos térmicos comuns, a dureza e a resistência são inversamente relacionadas à ductilidade e tenacidade. Ao aumentar uma, você geralmente diminui a outra. O recozimento empurra o material para a extremidade macia e dúctil do espectro.

Por Que Você Sacrifica a Resistência

O recozimento é quase sempre uma etapa intermediária. Você sacrifica temporariamente a resistência para tornar o aço fácil de usinar ou conformar. Assim que a peça estiver em sua forma final, ela pode passar por um tratamento térmico diferente, como endurecimento e revenimento, para atingir a alta resistência desejada para sua aplicação final.

Onde o Recozimento Difere do Fortalecimento

O processo que realmente torna o aço significativamente mais forte e mais duro é a têmpera (quenching). Isso envolve aquecer o aço de forma semelhante ao recozimento, mas depois resfriá-lo extremamente rápido, mergulhando-o em água, óleo ou ar. Esse resfriamento rápido aprisiona os átomos em uma estrutura dura e quebradiça chamada martensita, que é o oposto da estrutura macia formada durante o resfriamento lento do recozimento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tratamento térmico correto depende inteiramente do que você precisa realizar com o material naquele estágio específico da produção.

- Se seu foco principal é usinabilidade e conformabilidade máximas: O recozimento total é a escolha correta para atingir o estado mais macio e dúctil possível antes de cortes ou conformações extensas.

- Se seu foco principal é preparar o aço para o endurecimento subsequente: O recozimento é uma etapa preliminar crucial para remover tensões internas e criar uma estrutura de grão uniforme, garantindo um resultado mais previsível do temperamento e têmpera finais.

- Se seu foco principal é um produto final de alta resistência: O recozimento é o oposto do que você precisa para a etapa final. Seu processo deve terminar com um ciclo de endurecimento (têmpera) e revenimento.

- Se seu foco principal é simplesmente aliviar a tensão da soldagem ou trabalho a frio: Um "recozimento para alívio de tensão" a uma temperatura mais baixa pode ser suficiente, o que pode remover tensões internas sem reduzir significativamente a resistência geral do material.

Em última análise, entender que o recozimento é uma ferramenta estratégica para a trabalhabilidade, e não para a resistência final, é a chave para dominar o tratamento térmico do aço.

Tabela de Resumo:

| Objetivo do Recozimento | Efeito no Aço | Benefício Principal |

|---|---|---|

| Aliviar Tensões Internas | Reduz o risco de empenamento/rachaduras | Melhora a estabilidade para fabricação |

| Aumentar a Ductilidade | Torna o aço mais fácil de dobrar/conformar | Aumenta a tenacidade e a trabalhabilidade |

| Melhorar a Usinabilidade | Amolece o aço para facilitar o corte | Reduz custos de produção e desgaste da ferramenta |

| Refinar a Estrutura de Grão | Cria microestrutura uniforme | Garante comportamento consistente do material |

Otimize Seu Processo de Tratamento Térmico do Aço com a KINTEK

Compreender o papel preciso do recozimento é crucial para uma fabricação eficiente. Se você precisa melhorar a usinabilidade, aliviar tensões da soldagem ou preparar o material para o endurecimento final, ter o equipamento de laboratório certo é fundamental para obter resultados consistentes e de alta qualidade.

A KINTEK é especializada em fornos de laboratório de precisão e consumíveis que fornecem o controle exato de temperatura necessário para ciclos de recozimento confiáveis. Nossas soluções ajudam laboratórios de metalurgia, departamentos de P&D e equipes de controle de qualidade a garantir que seus materiais estejam perfeitamente preparados para cada etapa da produção.

Pronto para aprimorar suas capacidades de tratamento térmico? Entre em contato com nossos especialistas hoje mesmo para discutir como o equipamento da KINTEK pode apoiar suas necessidades específicas de recozimento e teste de materiais.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- O que significa 'sinterizado' e por que é importante entender? Desbloqueie Materiais e Fabricação Avançados

- Qual é o material interno de um forno mufla? Escolha o Revestimento Certo para a Sua Aplicação

- Qual é a utilidade do forno mufla na indústria alimentar? Essencial para uma análise precisa de cinzas em alimentos

- Como você resfria um forno mufla? Proteja seu equipamento e amostras do choque térmico.

- Como resfriar um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento