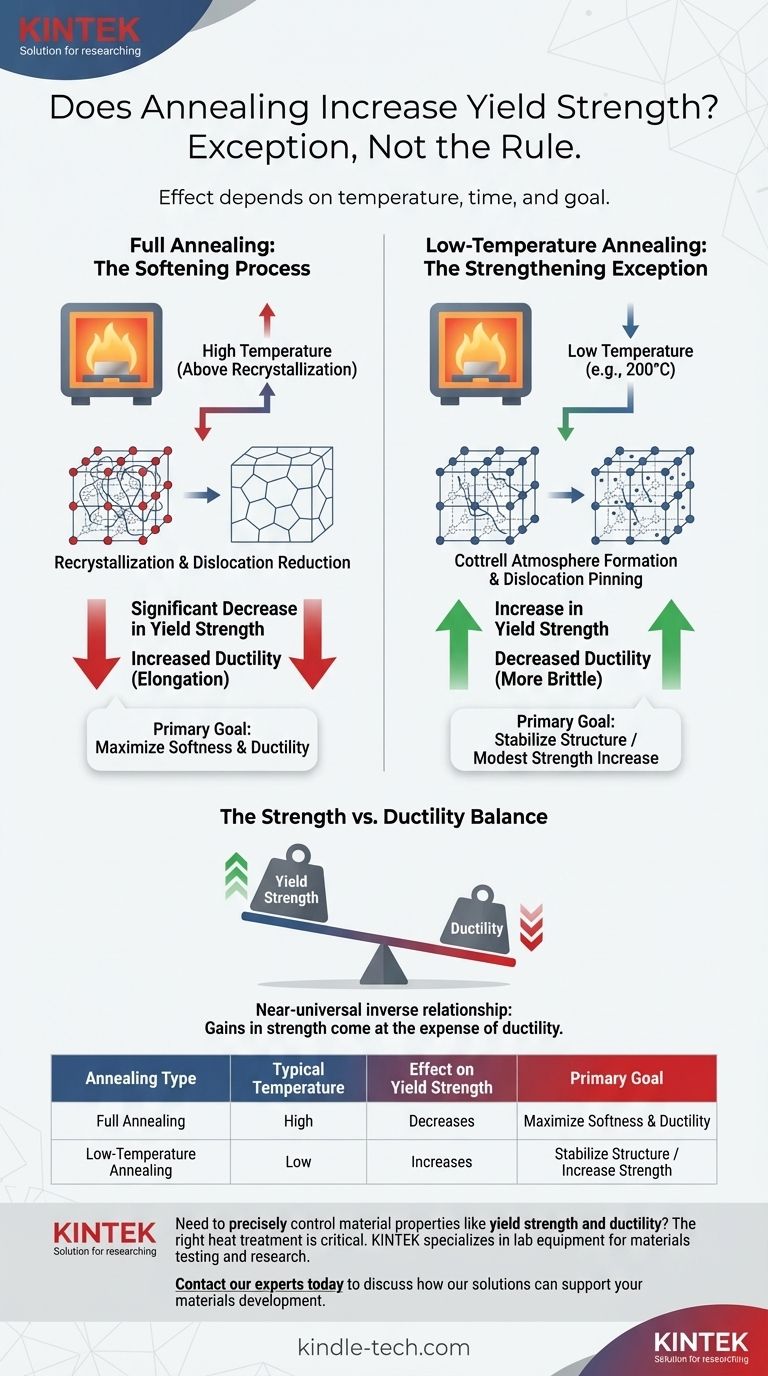

Em certos casos específicos, sim, mas esta é a exceção, não a regra. Embora o recozimento tradicional seja conhecido por amolecer materiais e diminuir a resistência ao escoamento, processos específicos de recozimento de baixa temperatura podem realmente aumentá-la, fixando defeitos internos na estrutura cristalina do material, tornando-o mais difícil de deformar.

O termo "recozimento" abrange uma ampla gama de tratamentos térmicos. Seu efeito na resistência ao escoamento não é universal; depende inteiramente da temperatura específica, do tempo e do objetivo metalúrgico pretendido do processo.

Os Dois Efeitos Primários do Recozimento na Resistência

"Recozimento" é frequentemente usado como um termo geral, mas na ciência dos materiais, os parâmetros específicos do processo são o que definem o resultado. O efeito na resistência ao escoamento depende se o objetivo é amolecer completamente o material ou simplesmente estabilizar sua estrutura interna.

Recozimento Completo: O Processo de Amolecimento

A compreensão mais comum do recozimento envolve aquecer um material bem acima de sua temperatura de recristalização. Este processo é projetado para atingir a máxima maciez e ductilidade.

Nessas altas temperaturas, novos grãos, livres de defeitos, se formam dentro do material. Este processo, conhecido como recristalização, reduz significativamente a densidade de discordâncias — os defeitos microscópicos que estão emaranhados e fixados de trabalhos anteriores (como laminação ou forjamento).

Com menos discordâncias impedindo o movimento dentro da rede cristalina, o material torna-se muito mais fácil de deformar. O resultado é uma diminuição significativa da resistência ao escoamento e um aumento da ductilidade (alongamento).

Recozimento de Baixa Temperatura: A Exceção de Fortalecimento

Por outro lado, ciclos específicos de recozimento de baixa temperatura, frequentemente chamados de processos de alívio de tensões ou envelhecimento, podem aumentar a resistência ao escoamento. Isso ocorre em temperaturas muito baixas para a formação de novos grãos.

Em vez de eliminar discordâncias, essas temperaturas mais baixas dão aos átomos móveis dentro do metal (como o carbono no aço) energia suficiente para migrar. Esses átomos são atraídos para os campos de tensão de alta energia ao redor das discordâncias existentes.

Essa migração forma o que é conhecido como uma atmosfera de Cottrell, onde os átomos de impureza efetivamente "fixam" as discordâncias no lugar. Para iniciar a deformação plástica, uma tensão mais alta é agora necessária para separar as discordâncias dessa atmosfera de fixação, levando a um aumento na resistência ao escoamento.

A referência fornecida que descreve um aumento na resistência ao escoamento do aço X80 é um exemplo perfeito desse fenômeno. O tratamento a 200 °C não foi quente o suficiente para recristalizar o aço, mas foi suficiente para permitir que os átomos de carbono fixassem as discordâncias.

Compreendendo as Compensações

Escolher um tratamento térmico é sempre um exercício de equilíbrio de propriedades. Os ganhos de um processo geralmente vêm à custa de outra característica.

O Equilíbrio entre Resistência e Ductilidade

Existe uma relação inversa quase universal entre resistência e ductilidade em metais. O mesmo processo que aumenta a resistência ao escoamento quase sempre diminuirá a ductilidade.

Como visto no material de referência, o recozimento de baixa temperatura que aumentou a resistência ao escoamento em 10% também causou uma diminuição de 20% no alongamento. A fixação das discordâncias torna o material mais forte, mas também mais quebradiço, pois não pode mais deformar tanto antes de fraturar.

O Objetivo Ditata o Processo

Um fabricante não simplesmente "recoze" um material; ele seleciona um ciclo térmico preciso para atingir um objetivo de engenharia específico.

Se uma chapa de aço precisa ser estampada profundamente em uma forma complexa, ela passará por um recozimento completo para maximizar sua conformabilidade (baixa resistência ao escoamento, alta ductilidade). Se um componente estrutural precisa ser estabilizado após a soldagem para evitar distorção, ele passará por um recozimento de alívio de tensões de baixa temperatura, o que pode incidentalmente aumentar sua resistência ao escoamento.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de recozimento correto é aquele que atinge as propriedades finais desejadas para sua aplicação.

- Se seu foco principal é a máxima conformabilidade e facilidade de conformação: Você precisa de um recozimento completo e de alta temperatura para reduzir a resistência ao escoamento e aumentar a ductilidade.

- Se seu foco principal é estabilizar um componente ou obter um aumento modesto de resistência em um material previamente trabalhado: Um recozimento específico de baixa temperatura (envelhecimento ou alívio de tensões) pode ser usado para aumentar a resistência ao escoamento, à custa de alguma ductilidade.

Em última análise, o efeito do recozimento na resistência ao escoamento é uma consequência direta do caminho térmico escolhido e das mudanças metalúrgicas que ele é projetado para produzir.

Tabela Resumo:

| Tipo de Recozimento | Temperatura Típica | Efeito na Resistência ao Escoamento | Objetivo Principal |

|---|---|---|---|

| Recozimento Completo | Alta (Acima da Recristalização) | Diminui | Maximizar Maciez e Ductilidade |

| Recozimento de Baixa Temperatura | Baixa (ex: 200°C) | Aumenta | Estabilizar Estrutura / Aumentar Resistência |

Precisa controlar precisamente as propriedades do material, como resistência ao escoamento e ductilidade, para sua aplicação?

O tratamento térmico correto é crítico para o desempenho do seu produto. A KINTEK é especializada em equipamentos e consumíveis de laboratório para testes e pesquisa de materiais, ajudando você a analisar e alcançar o equilíbrio perfeito entre resistência e conformabilidade.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem apoiar seus processos de desenvolvimento de materiais e controle de qualidade.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?