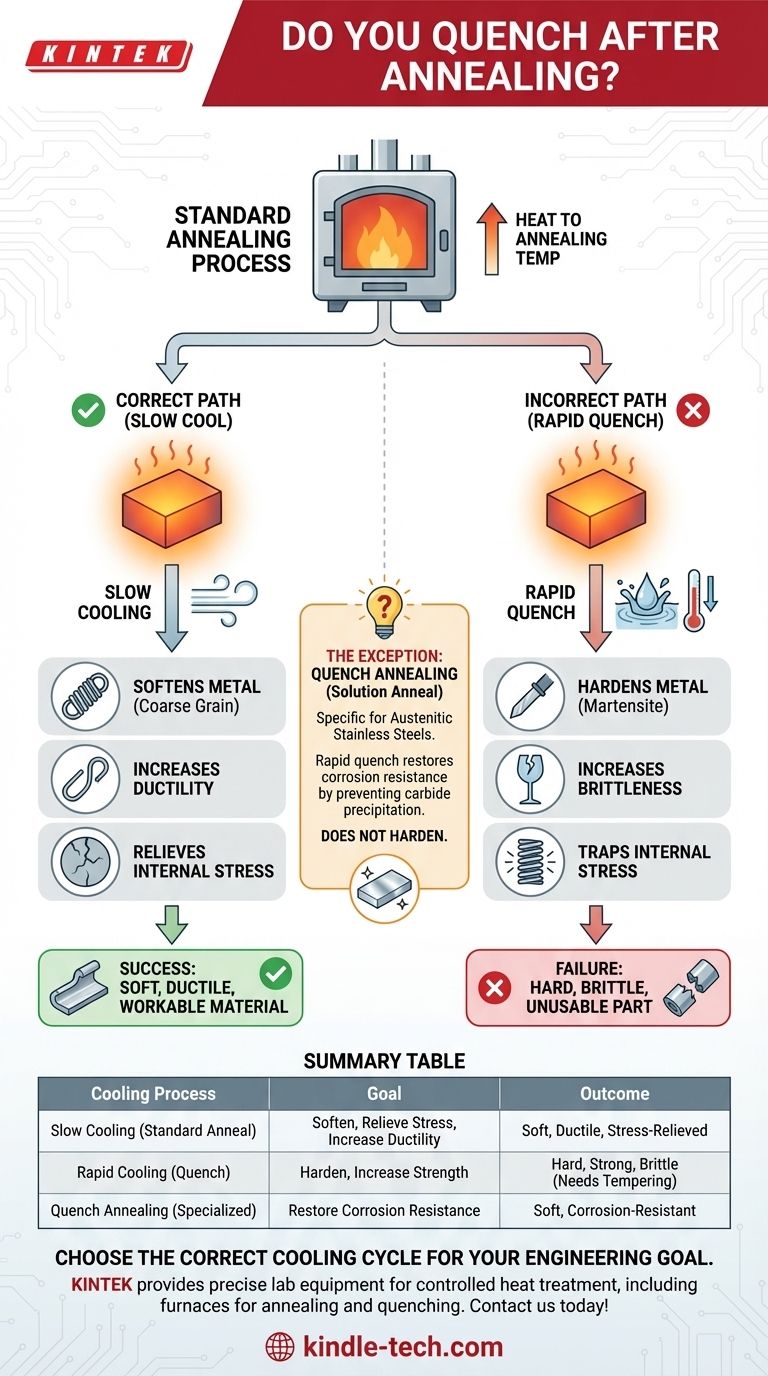

Em quase todos os casos, você não faz têmpera após o recozimento. O recozimento padrão, por definição, requer um processo de resfriamento lento e controlado para atingir seus resultados pretendidos. A têmpera, que é um resfriamento rápido, contrariaria fundamentalmente todo o propósito do tratamento térmico, resultando em um material com propriedades opostas às desejadas de um recozimento.

A característica definidora de um processo de recozimento é o resfriamento lento, que amacia o metal, aumenta sua ductilidade e alivia tensões internas. A têmpera é um processo de endurecimento definido pelo resfriamento rápido. Confundir um com o outro levará a mudanças não intencionais e frequentemente prejudiciais nas propriedades do seu material.

O Objetivo Fundamental do Recozimento

O Que o Recozimento Consegue

O recozimento é um processo de tratamento térmico usado para alterar a microestrutura de um material para atingir propriedades desejáveis específicas.

Seus objetivos primários são amaciar o metal, torná-lo mais dúctil (mais fácil de formar ou usinar) e aliviar tensões internas introduzidas durante processos de fabricação como trabalho a frio ou soldagem.

O Papel Crítico do Resfriamento Lento

Para atingir este estado amaciado, o material é aquecido a uma temperatura específica (por exemplo, acima de Ac3 para um recozimento completo de aço) e então resfriado muito lentamente.

Este resfriamento lento permite que a estrutura cristalina, ou grãos, do metal recristalize e cresça para um estado mais uniforme, grosseiro e livre de tensões. Esta nova estrutura é o que confere ao metal sua maciez e ductilidade.

Por Que a Têmpera Contradiz o Recozimento Padrão

O Propósito da Têmpera: Endurecimento

A têmpera é o processo de resfriar um metal rapidamente, tipicamente imergindo-o em um fluido como água, óleo ou uma solução polimérica.

Seu propósito é o oposto do recozimento: "travar" uma microestrutura dura e frágil. Em aços, este processo é usado para formar martensita, que é responsável pela alta dureza de ferramentas e componentes estruturais.

Metas Microestruturais Conflitantes

Se você temperasse uma peça após mantê-la em sua temperatura de recozimento, você prenderia o material em um estado endurecido e de alta tensão.

Isso negaria completamente o alívio de tensões e o amaciamento que o processo de recozimento deveria alcançar, resultando em um tratamento térmico falho.

A Exceção: Entendendo o "Recozimento com Têmpera"

Um Processo Específico para Ligas Específicas

Embora pareça uma contradição, existe um processo distinto chamado recozimento com têmpera (também conhecido como recozimento de solução). Este não é um processo de recozimento padrão e é aplicado a ligas muito específicas.

É mais comumente associado a aços inoxidáveis austeníticos (como a série 300) e algumas outras ligas não ferrosas.

O Caso dos Aços Inoxidáveis Austeníticos

Quando aços inoxidáveis austeníticos são aquecidos ou soldados, eles podem formar carbonetos de cromo nos contornos de grão. Isso esgota a área circundante de cromo, comprometendo a resistência à corrosão do material.

O recozimento de solução envolve aquecer o aço a uma alta temperatura (por exemplo, 1050°C / 1922°F) para dissolver esses carbonetos prejudiciais de volta à solução sólida do material. Uma têmpera rápida é então usada para resfriar o material tão rapidamente que os carbonetos não têm tempo de se reformar.

O Objetivo é a Resistência à Corrosão, Não o Endurecimento

Crucialmente, o objetivo de um recozimento com têmpera não é endurecer o aço. Aços inoxidáveis austeníticos não são endurecíveis por tratamento térmico; eles não formam martensita quando temperados.

O único propósito da têmpera é preservar a resistência à corrosão do material, mantendo o cromo uniformemente distribuído por toda a estrutura. O material resultante está, na verdade, em seu estado mais macio possível.

Compreendendo as Compensações da Taxa de Resfriamento

Resfriamento Lento (Recozimento Padrão)

- Resultado: Um material macio, dúctil e com tensões aliviadas, com uma estrutura de grão grosseira.

- Melhor para: Preparar um material para conformação extensiva, estampagem profunda ou operações de usinagem difíceis.

Resfriamento Rápido (Têmpera)

- Resultado: Um material duro, forte, mas mais frágil, com uma microestrutura fina e altamente tensionada.

- Melhor para: Criar componentes que exigem alta resistência e resistência ao desgaste, como ferramentas de corte, engrenagens ou molas (frequentemente seguido por um processo de revenimento).

A Consequência do Erro

Aplicar a taxa de resfriamento errada é uma falha crítica. Temperar uma peça que deveria ser recozida resultará em um componente duro, frágil e cheio de tensões internas — falhando completamente o objetivo original e provavelmente tornando a peça inútil para sua aplicação pretendida.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você atinja as propriedades corretas do material, você deve combinar o processo de resfriamento com sua exigência de engenharia.

- Se seu foco principal é amaciar o metal, aliviar tensões ou aumentar a ductilidade: Você deve usar um resfriamento lento, que é a característica definidora de um recozimento padrão.

- Se seu foco principal é endurecer o aço para resistência e durabilidade: Você precisa temperar o material de seu estado de alta temperatura (austenítico).

- Se seu foco principal é restaurar a resistência à corrosão em um aço inoxidável austenítico: Você deve usar um recozimento com têmpera (recozimento de solução) para prevenir a precipitação de carbonetos prejudiciais.

Compreender que a taxa de resfriamento dita as propriedades finais do metal permite que você selecione o tratamento térmico preciso para seu objetivo de engenharia.

Tabela Resumo:

| Processo de Resfriamento | Objetivo | Resultado |

|---|---|---|

| Resfriamento Lento (Recozimento Padrão) | Amaciar o metal, aliviar tensões, aumentar a ductilidade | Material macio, dúctil, com tensões aliviadas |

| Resfriamento Rápido (Têmpera) | Endurecer o aço para resistência e durabilidade | Material duro, forte, mas frágil (requer revenimento) |

| Recozimento com Têmpera (Especializado) | Restaurar a resistência à corrosão em aços inoxidáveis austeníticos | Material macio, resistente à corrosão |

Garanta o sucesso do seu processo de tratamento térmico.

Escolher o ciclo de resfriamento correto é fundamental para atingir as propriedades desejadas do material em seus componentes. Erros podem levar a peças falhas, tempo desperdiçado e custos aumentados.

A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis necessários para processos de tratamento térmico controlados, incluindo fornos projetados para aplicações de recozimento e têmpera. Nossa experiência apoia laboratórios na obtenção de resultados precisos e repetíveis.

Entre em contato conosco hoje para discutir suas necessidades específicas de tratamento térmico e como nossas soluções podem aprimorar as capacidades do seu laboratório. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura