Sim, o tempo de sinterização afeta criticamente o ajuste marginal de copings de zircônia. A duração do ciclo de sinterização governa diretamente a contração final do material. Se o tempo for muito curto ou muito longo em relação ao protocolo validado pelo fabricante, a restauração não se contrairá para as dimensões precisas antecipadas pelo software de design, resultando em um ajuste marginal comprometido.

A questão central não é o tempo em si, mas a consistência entre o ciclo de sinterização utilizado e os requisitos específicos do material. Qualquer desvio do protocolo validado pelo fabricante da zircônia — seja encurtando ou alongando o tempo — introduz um alto risco de imprecisão dimensional que compromete diretamente o ajuste final.

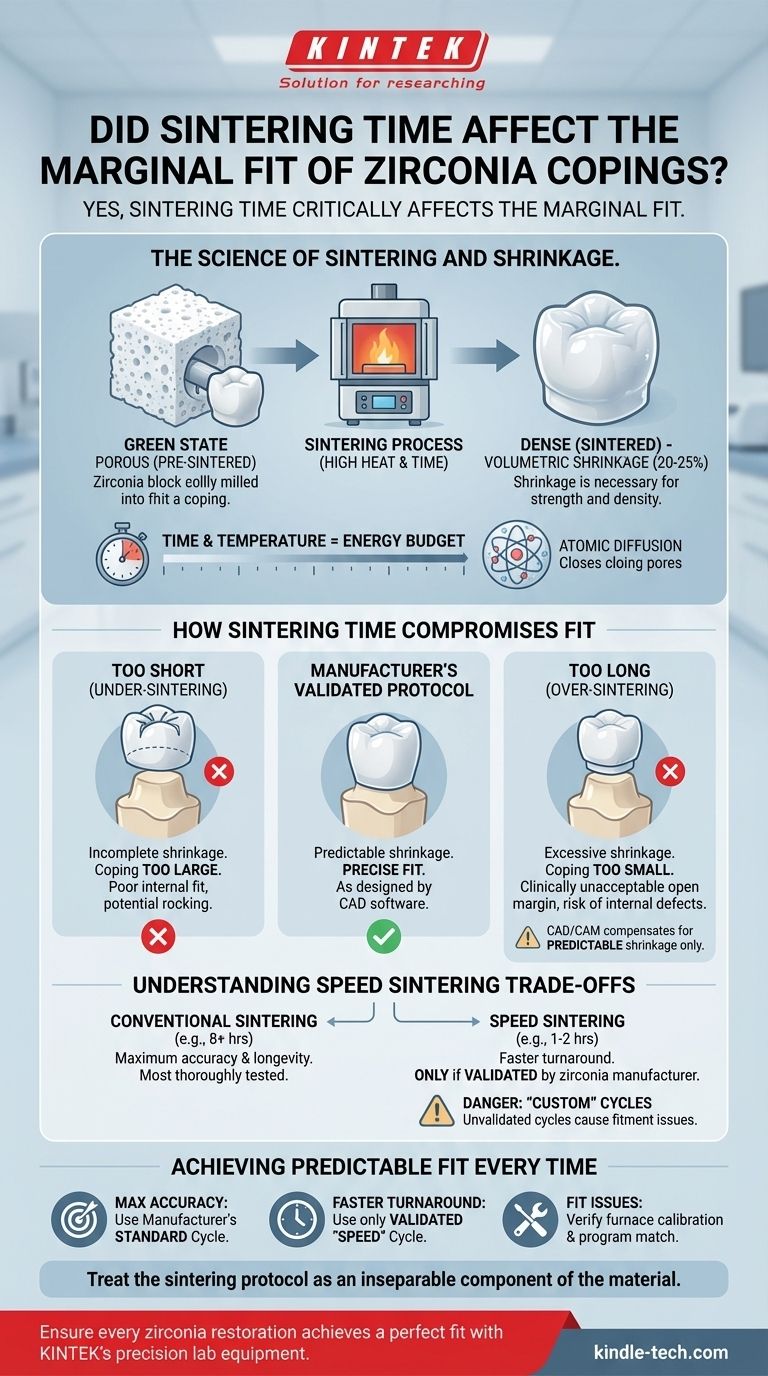

A Ciência da Sinterização e Contração

Para entender como o tempo impacta o ajuste, devemos primeiro compreender a transformação fundamental que ocorre durante a sinterização.

De Poroso a Denso

Um coping de zircônia é primeiramente fresado a partir de um bloco pré-sinterizado, semelhante a giz. Neste "estado verde", ele é poroso e relativamente fraco. Para atingir sua força final, ele deve ser sinterizado em um forno de alta temperatura.

Este processo elimina a porosidade e aumenta drasticamente a densidade do material. O resultado é uma restauração dura e forte, adequada para o ambiente exigente da cavidade oral.

Por Que a Contração é Necessária

Este aumento na densidade é alcançado através da contração volumétrica, que pode ser de até 20-25%. Durante a sinterização, as partículas individuais de zircônia se fundem, fechando as lacunas e poros entre elas.

Esta contração não é um defeito; é uma parte essencial e planejada do processo de fabricação que confere à zircônia sua força excepcional.

O Papel do Tempo e da Temperatura

A sinterização é um processo de difusão atômica que requer uma quantidade específica de energia (calor) aplicada durante uma duração específica (tempo). As instruções do fabricante criam um "orçamento de energia" preciso para alcançar a densificação completa e uniforme sem causar degradação do material.

Como o Tempo de Sinterização Compromete o Ajuste

Todo o processo CAD/CAM é construído em torno da compensação dessa contração previsível. O problema surge quando a contração real se desvia do planejado.

O Fator de Compensação Digital

Quando uma restauração é projetada, o software CAD amplia automaticamente as dimensões com base em um fator de contração conhecido. Este fator é fornecido pelo fabricante da zircônia e é preciso apenas se o ciclo de sinterização específico e validado for seguido precisamente.

O Risco da Sub-Sinterização (Ciclo Muito Curto)

Se o tempo de sinterização for encurtado, o material não terá tempo suficiente para completar seu processo de difusão. A contração será incompleta.

O coping resultante será muito grande. Embora isso nem sempre produza uma margem aberta visível, o ajuste interno será ruim, potencialmente levando a uma restauração instável e uma camada de cimento mais espessa e fraca.

O Risco da Super-Sinterização (Ciclo Muito Longo)

Se o tempo de sinterização for muito longo, o material pode efetivamente encolher demais, tornando o coping muito pequeno. Isso impedirá que ele se assente completamente no modelo, criando uma margem aberta clinicamente inaceitável.

Além disso, o tempo excessivo em altas temperaturas pode levar ao crescimento anormal de grãos. Como visto em outras cerâmicas avançadas, isso pode criar defeitos internos e, paradoxalmente, diminuir a dureza e a resistência à fratura do material.

Compreendendo as Compensações: Velocidade vs. Precisão

A demanda por prazos de entrega mais rápidos levou ao desenvolvimento de ciclos de "sinterização rápida", criando um ponto de decisão crítico para os laboratórios dentários.

O Apelo da "Sinterização Rápida"

Os ciclos de sinterização convencionais podem levar 8 horas ou mais. Os ciclos de sinterização rápida prometem um resultado semelhante em uma fração desse tempo, às vezes em apenas 1-2 horas, melhorando significativamente a eficiência do laboratório.

O Requisito Não Negociável

Esses ciclos acelerados são viáveis apenas se tiverem sido especificamente desenvolvidos e validados pelo fabricante da zircônia para aquele material exato. Os fabricantes conseguem isso ajustando os perfis de temperatura para fornecer a energia necessária em um período mais curto.

O Perigo dos Ciclos "Personalizados"

Nunca use um ciclo de sinterização rápida de uma marca de forno ou zircônia em um material diferente. O fator de compensação no software é calibrado para um protocolo específico de tempo e temperatura. Usar um ciclo não validado é a principal causa de problemas de ajuste, pois a contração real não corresponderá à contração prevista.

Alcançando um Ajuste Previsível Sempre

Sua abordagem à sinterização deve ser ditada por suas prioridades clínicas e comerciais, mas deve sempre ser guiada pela ciência do fabricante.

- Se seu foco principal é a máxima precisão e longevidade: Use o ciclo de sinterização convencional padrão do fabricante, pois este protocolo é o mais testado e confiável.

- Se seu foco principal é reduzir o tempo de produção: Use apenas um ciclo de sinterização "rápida" ou "acelerada" que seja explicitamente aprovado e validado pelo fabricante para a zircônia específica que você está usando.

- Se você estiver enfrentando problemas de ajuste: Primeiro, verifique se seu forno está calibrado. Em seguida, confirme se o programa de sinterização selecionado corresponde exatamente às instruções do fabricante da zircônia para aquele lote específico de material.

Ao tratar o protocolo de sinterização como um componente inseparável do próprio material, você pode garantir resultados consistentes e precisos e eliminar falhas relacionadas ao ajuste.

Tabela Resumo:

| Efeito do Tempo de Sinterização | Impacto no Coping de Zircônia | Resultado no Ajuste Marginal |

|---|---|---|

| Muito Curto (Sub-Sinterização) | Contração incompleta | Coping muito grande; ajuste interno ruim |

| Muito Longo (Super-Sinterização) | Contração excessiva | Coping muito pequeno; margem aberta |

| Protocolo do Fabricante | Contração previsível | Ajuste preciso conforme projetado |

Garanta que cada restauração de zircônia alcance um ajuste perfeito com os equipamentos de laboratório de precisão da KINTEK.

Como fornecedora líder de equipamentos e consumíveis de laboratório, a KINTEK entende que a sinterização consistente e precisa é inegociável para laboratórios dentários. Nossos fornos de sinterização confiáveis são projetados para fornecer o controle preciso de temperatura e a consistência do ciclo necessários para aderir aos protocolos dos fabricantes de zircônia, eliminando falhas relacionadas ao ajuste.

Nós ajudamos você a:

- Alcançar contração previsível e ajuste marginal perfeito para cada coping.

- Aumentar a eficiência do laboratório sem comprometer a qualidade da restauração.

- Eliminar retrabalhos caros devido a imprecisões dimensionais.

Pronto para otimizar seu processo de sinterização e garantir resultados impecáveis? Entre em contato com nossos especialistas hoje para encontrar o forno ideal para as necessidades e materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna