Sim, é possível soldar e brasar aço inoxidável, mas isso requer uma abordagem específica que difere da união do aço doce. A chave para uma junta bem-sucedida não é o processo em si, mas como você prepara a superfície e gerencia o ambiente para superar as propriedades inerentes do material.

O principal desafio na união do aço inoxidável é a sua camada protetora de óxido de cromo. Esta película invisível e autocurável confere ao metal a sua resistência à corrosão, mas também atua como uma barreira que impede a solda ou o metal de enchimento da brasagem de se ligar ao metal base. Uma junta bem-sucedida só é possível se essa camada de óxido for quimicamente removida ou se for impedida de se formar durante o processo de aquecimento.

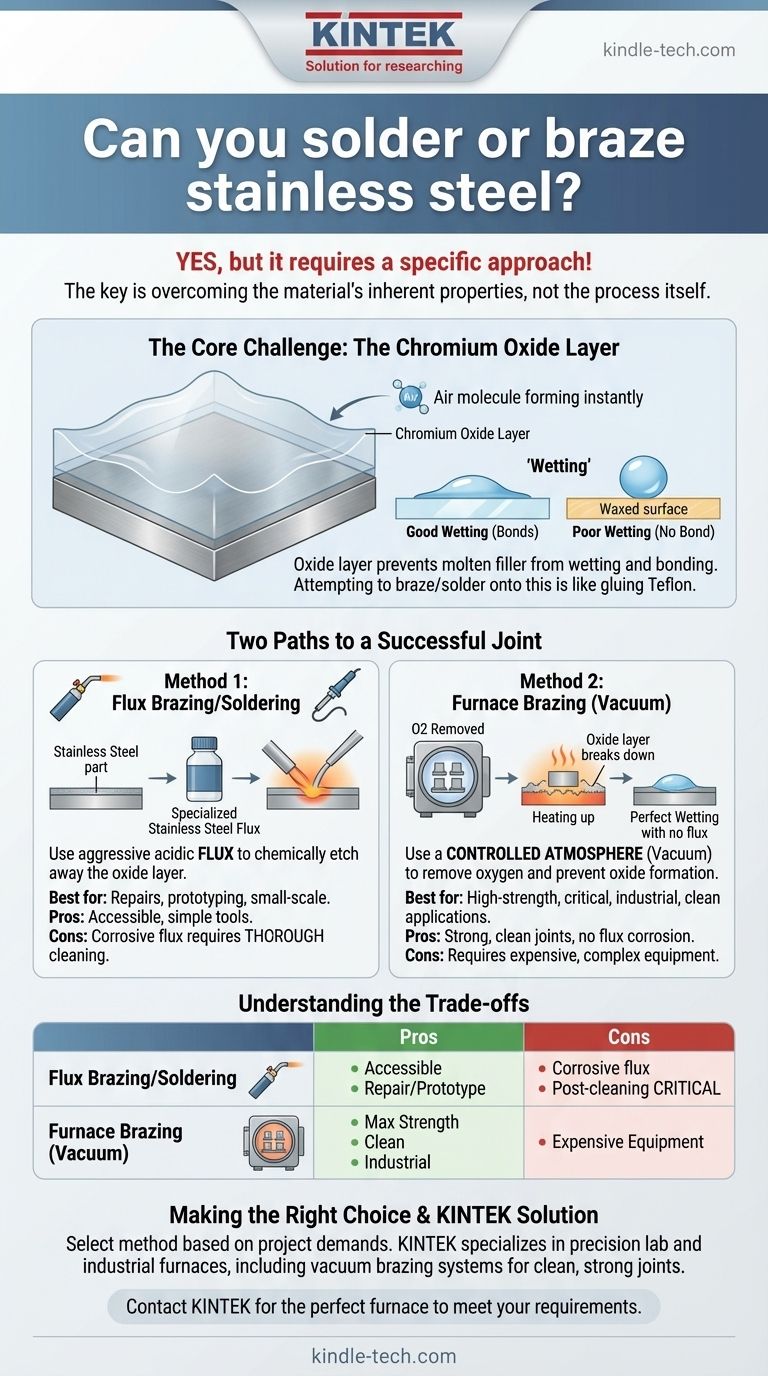

O Desafio Central: A Camada de Óxido de Cromo

A característica definidora do aço inoxidável é a sua resistência à ferrugem e à corrosão. Essa propriedade provém de uma camada fina, transparente e incrivelmente tenaz de óxido de cromo que se forma instantaneamente na sua superfície quando exposta ao ar.

O que é 'Molhabilidade'?

Para uma junta de brasagem ou solda forte, o metal de enchimento fundido deve "molhar" as superfícies das peças que estão sendo unidas. Molhabilidade é a capacidade de um líquido fluir sobre e aderir a uma superfície sólida, semelhante à forma como a água se espalha sobre vidro limpo em vez de formar gotas em um carro encerado.

Por Que a Camada de Óxido Impede a Molhabilidade

Esta camada de óxido passiva não é metálica e atua como uma barreira. O metal de enchimento fundido não consegue molhar ou ligar-se ao óxido; ele só consegue ligar-se ao aço inoxidável puro por baixo. Tentar brasar ou soldar sobre esta camada é como tentar colar duas peças de Teflon juntas — o adesivo simplesmente não adere.

Dois Caminhos Para Uma Junta Bem-Sucedida

Para conseguir uma ligação forte, você deve derrotar a camada de óxido de cromo. Existem duas estratégias principais para isso: usar um fluxo químico ativo ou controlar a própria atmosfera.

Método 1: Remoção Química com Fluxo

Para soldagem e brasagem com maçarico, a solução é usar um fluxo. No entanto, os fluxos padrão usados para cobre ou aço doce não são agressivos o suficiente.

Você deve usar um fluxo especializado projetado para aço inoxidável. Este é tipicamente um composto mais ativo e ácido que quimicamente remove a camada de óxido à medida que a peça é aquecida, expondo o metal puro por baixo para que o enchimento possa molhar.

Método 2: Controle Atmosférico com Brasagem em Forno

Para as juntas mais limpas e de maior resistência, os processos industriais utilizam uma atmosfera controlada. O mais comum destes é a brasagem a vácuo.

Ao aquecer as peças num forno de alto vácuo, praticamente todo o oxigénio é removido do ambiente. Isso não só impede que a camada de óxido se reforme à medida que o aço aquece, como também pode fazer com que a camada de óxido existente se decomponha, permitindo uma molhabilidade perfeita sem qualquer fluxo.

Compreendendo as Compensações

A escolha do método certo depende inteiramente da sua aplicação, da resistência da junta necessária e do equipamento disponível. Nenhum método é universalmente superior; eles atendem a necessidades diferentes.

Brasagem/Soldagem com Fluxo: Prós e Contras

Este é o método mais acessível, adequado para reparos, prototipagem e trabalhos em pequena escala. Pode ser feito com um maçarico simples.

A principal desvantagem é a natureza corrosiva do fluxo. Após a união, é absolutamente fundamental limpar completamente todo o fluxo residual da junta. Se for deixado para trás, atacará o aço inoxidável e causará corrosão severa e potencial falha da junta.

Brasagem em Forno (Vácuo): Prós e Contras

Este método produz juntas excecionalmente fortes, limpas e esteticamente perfeitas, sem risco de corrosão por fluxo. É o método preferido para aplicações críticas nas indústrias aeroespacial, médica e de alto desempenho.

A limitação óbvia é o equipamento. Fornos a vácuo são máquinas industriais complexas e caras, colocando este método fora do alcance da maioria dos entusiastas ou pequenas oficinas.

Fazendo a Escolha Certa Para o Seu Objetivo

Selecione o seu método de união com base nas exigências do seu projeto.

- Se o seu foco principal for um reparo em pequena escala ou uma aplicação não estrutural: Use um maçarico com um fluxo especializado para aço inoxidável para soldagem ou brasagem, e priorize a limpeza meticulosa pós-brasagem.

- Se o seu foco principal for resistência máxima, limpeza e repetibilidade para um produto comercial: A brasagem em forno, particularmente a brasagem a vácuo, é o processo industrial definitivo e superior.

Em última análise, unir com sucesso o aço inoxidável é uma questão de respeitar a sua química única e escolher a ferramenta certa para gerenciar a sua camada protetora de óxido.

Tabela de Resumo:

| Método | Requisito Principal | Melhor Para |

|---|---|---|

| Brasagem/Soldagem com Fluxo | Fluxo especializado para aço inoxidável e limpeza completa | Reparos, prototipagem, trabalho em pequena escala, não estrutural |

| Brasagem em Forno (Vácuo) | Atmosfera controlada e livre de oxigénio (forno a vácuo) | Aplicações industriais críticas, de alta resistência e limpas |

Precisa de uma solução de brasagem confiável para os seus componentes de aço inoxidável? O equipamento certo é fundamental para o sucesso. A KINTEK é especializada em fornos de laboratório e industriais de precisão, incluindo sistemas de brasagem a vácuo que proporcionam juntas limpas, fortes e livres de fluxo. Os nossos especialistas podem ajudá-lo a selecionar o forno perfeito para atender aos requisitos de resistência e limpeza do seu projeto. Contacte a nossa equipa hoje para discutir a sua aplicação e descobrir como a KINTEK pode aprimorar o seu processo de união.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais