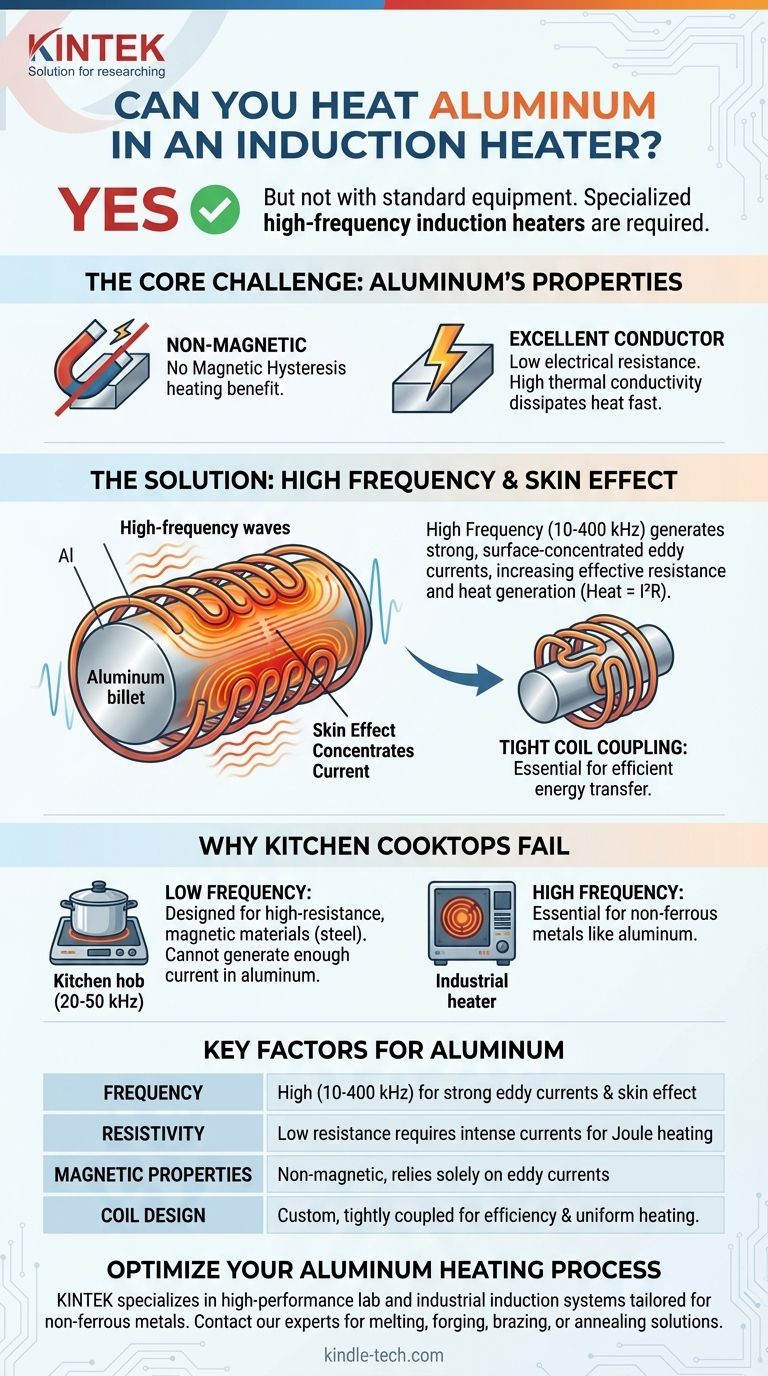

Sim, mas não com o equipamento que você esperaria. Embora um fogão de indução de cozinha padrão não aqueça uma panela de alumínio, aquecedores por indução industriais especializados podem aquecer e até derreter alumínio com notável eficiência. O sucesso do aquecimento de alumínio por indução depende inteiramente do uso da frequência e potência corretas.

O principal desafio é que o alumínio é não magnético e um excelente condutor elétrico. Para superar isso, você deve usar um sistema de indução de alta frequência que possa gerar correntes parasitas intensas perto da superfície do material, produzindo o calor necessário mais rapidamente do que o alumínio pode dissipá-lo.

Como o Aquecimento por Indução Funciona Fundamentalmente

Para entender por que o alumínio é um caso especial, precisamos primeiro revisar os princípios básicos da indução.

O Papel de um Campo Magnético

Um aquecedor por indução usa uma bobina de fio através da qual uma corrente alternada (CA) de alta frequência é passada. Isso cria um campo magnético poderoso e em rápida mudança no espaço ao redor e dentro da bobina.

Geração de Calor com Correntes Parasitas

Quando um material condutor como o alumínio é colocado dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do material. Estas são conhecidas como correntes parasitas.

A Importância da Resistência

Estas correntes parasitas fluem através da resistência elétrica natural do material. Este processo gera calor preciso e instantâneo diretamente dentro da peça, um fenômeno descrito pela primeira lei de Joule (Calor = Corrente² × Resistência).

Por Que o Alumínio Apresenta um Desafio

As propriedades que tornam o alumínio um material valioso – seu baixo peso e alta condutividade – também o tornam difícil de aquecer com sistemas de indução comuns.

O Problema da Baixa Resistividade

O alumínio é um excelente condutor de eletricidade, o que significa que ele tem uma resistência elétrica muito baixa. De acordo com a fórmula de aquecimento Joule, se a resistência (R) for muito baixa, você precisa gerar uma quantidade enorme de corrente (I) para produzir calor significativo.

A Ausência de Histerese Magnética

Para materiais ferromagnéticos como ferro e aço, um efeito de aquecimento secundário chamado histerese magnética proporciona um impulso significativo, especialmente em temperaturas mais baixas. Como o alumínio é não magnético (paramagnético), ele não obtém nenhum benefício de aquecimento desse efeito, colocando todo o ônus nas correntes parasitas.

A Solução: Alta Frequência e Design da Bobina

Superar a baixa resistência do alumínio requer uma abordagem de engenharia específica. A variável chave não é apenas a potência, mas a frequência.

Superando a Baixa Resistência com Frequência

A força das correntes parasitas induzidas é diretamente proporcional à frequência do campo magnético. Ao usar uma fonte de energia de alta frequência (tipicamente 10 kHz a 400 kHz), podemos induzir correntes parasitas muito mais fortes no alumínio.

Além disso, frequências mais altas fazem com que as correntes se concentrem em uma fina camada perto da superfície do material. Isso é chamado de efeito pelicular. Concentrar a corrente em uma área de seção transversal menor aumenta efetivamente a resistência, aumentando drasticamente o efeito de aquecimento (Calor = I²R).

Por Que Seu Fogão de Cozinha Falha

Os fogões de indução padrão operam em uma frequência muito baixa (tipicamente 20-50 kHz) e são especificamente projetados para trabalhar com materiais magnéticos de alta resistência, como ferro fundido ou aço inoxidável. Eles simplesmente não conseguem gerar uma corrente forte o suficiente no alumínio para produzir calor. Muitos também possuem sensores que os impedem de ativar se não detectarem panelas ferromagnéticas.

A Importância de uma Bobina Bem Acoplada

A transferência de energia é mais eficiente quando a bobina de indução está próxima da peça de trabalho. Isso é conhecido como acoplamento apertado. Para aplicações industriais, as bobinas são projetadas sob medida para corresponder à forma da peça de alumínio, garantindo máxima eficiência e aquecimento uniforme.

Compreendendo as Trocas e Considerações

Embora eficaz, o uso da indução para aquecer alumínio envolve considerações técnicas e financeiras específicas.

Custo e Complexidade do Equipamento

As fontes de alimentação de indução de alta frequência são mais complexas e caras do que os sistemas de baixa frequência usados para aço. O design da bobina e do sistema geral requer experiência especializada.

Altos Requisitos de Potência

O alumínio tem alta condutividade térmica, o que significa que ele dissipa o calor muito rapidamente por toda a sua massa. Para atingir temperaturas de forjamento ou fusão, o sistema de indução deve fornecer energia muito rapidamente, superando a capacidade do material de conduzir o calor para longe da superfície.

Diferenças de Liga

Diferentes ligas de alumínio apresentam pequenas variações na resistividade elétrica. Essas diferenças podem afetar as configurações ideais de frequência e potência necessárias para atingir uma temperatura alvo em uma quantidade específica de tempo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem depende inteiramente do seu objetivo.

- Se o seu foco principal é cozinhar em casa: Não use panelas de alumínio puro. Em vez disso, escolha utensílios de cozinha prontos para indução que tenham uma camada de base ferromagnética embutida.

- Se o seu foco principal é um projeto de hobby, como derreter pequenas quantidades de alumínio: Você precisará de um forno de indução de alta frequência dedicado, de bancada, projetado especificamente para metais não ferrosos.

- Se o seu foco principal é um processo industrial (forjamento, brasagem ou recozimento): Você deve fazer parceria com um especialista em aquecimento por indução para projetar um sistema com a frequência, potência e design de bobina corretos para sua liga de alumínio específica e geometria da peça.

Em última análise, aquecer alumínio por indução é um problema resolvido na engenharia, exigindo a ferramenta certa para o trabalho.

Tabela Resumo:

| Fator Chave | Por Que É Importante para o Alumínio |

|---|---|

| Frequência | Alta frequência (10-400 kHz) é necessária para gerar fortes correntes parasitas e utilizar o efeito pelicular para um aquecimento eficaz. |

| Resistividade | A baixa resistência elétrica do alumínio requer correntes intensas para gerar calor significativo via aquecimento Joule. |

| Propriedades Magnéticas | Sendo não magnético, o alumínio não possui o benefício do aquecimento por histerese, dependendo apenas das correntes parasitas. |

| Design da Bobina | Bobinas bem acopladas e com formato personalizado são essenciais para uma transferência de energia eficiente e aquecimento uniforme. |

Pronto para aquecer alumínio de forma eficiente em seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de aquecimento por indução industrial adaptados para metais não ferrosos como o alumínio. Nossos especialistas o ajudarão a selecionar o sistema de alta frequência e o design de bobina corretos para sua liga e aplicação específicas – seja para fusão, forjamento, brasagem ou recozimento. Entre em contato conosco hoje para otimizar seu processo de aquecimento de alumínio com precisão e confiabilidade!

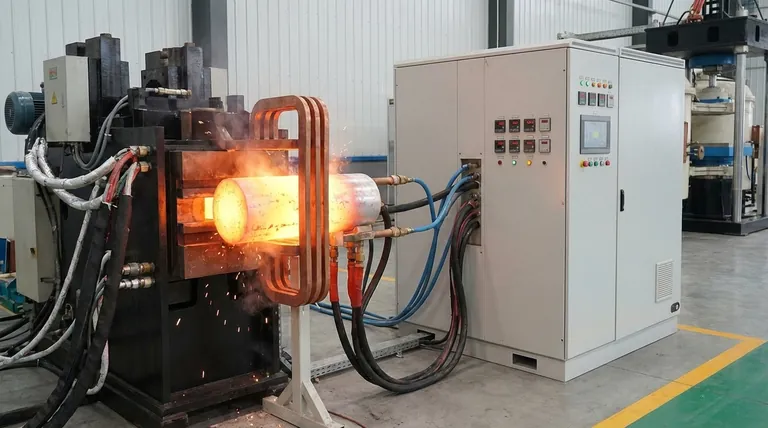

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- Que produtos são feitos por prensagem a quente? Obtenha Densidade e Desempenho Máximos para os Seus Componentes

- Quais são as desvantagens da prensagem a quente? Limitações chave para o seu processo de fabricação

- O que é prensagem a quente a vácuo? Alcance Densidade e Pureza Máximas em Materiais Avançados

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas