Sim, não só é possível brasagem a vácuo, como é um método altamente avançado e preciso para criar juntas excecionalmente fortes e limpas. Este processo, conhecido como brasagem a vácuo, utiliza um forno especializado para remover oxigénio e outros gases reativos do ambiente. Ao eliminar a atmosfera, o processo previne a oxidação durante o aquecimento e elimina a necessidade de fluxos químicos.

A brasagem a vácuo é uma escolha estratégica para aplicações de alto desempenho onde a integridade e a limpeza da junta são inegociáveis. Ela aproveita o vácuo para criar um ambiente impecável, produzindo juntas sem fluxo que são frequentemente mais fortes e mais fiáveis do que as feitas por outros métodos.

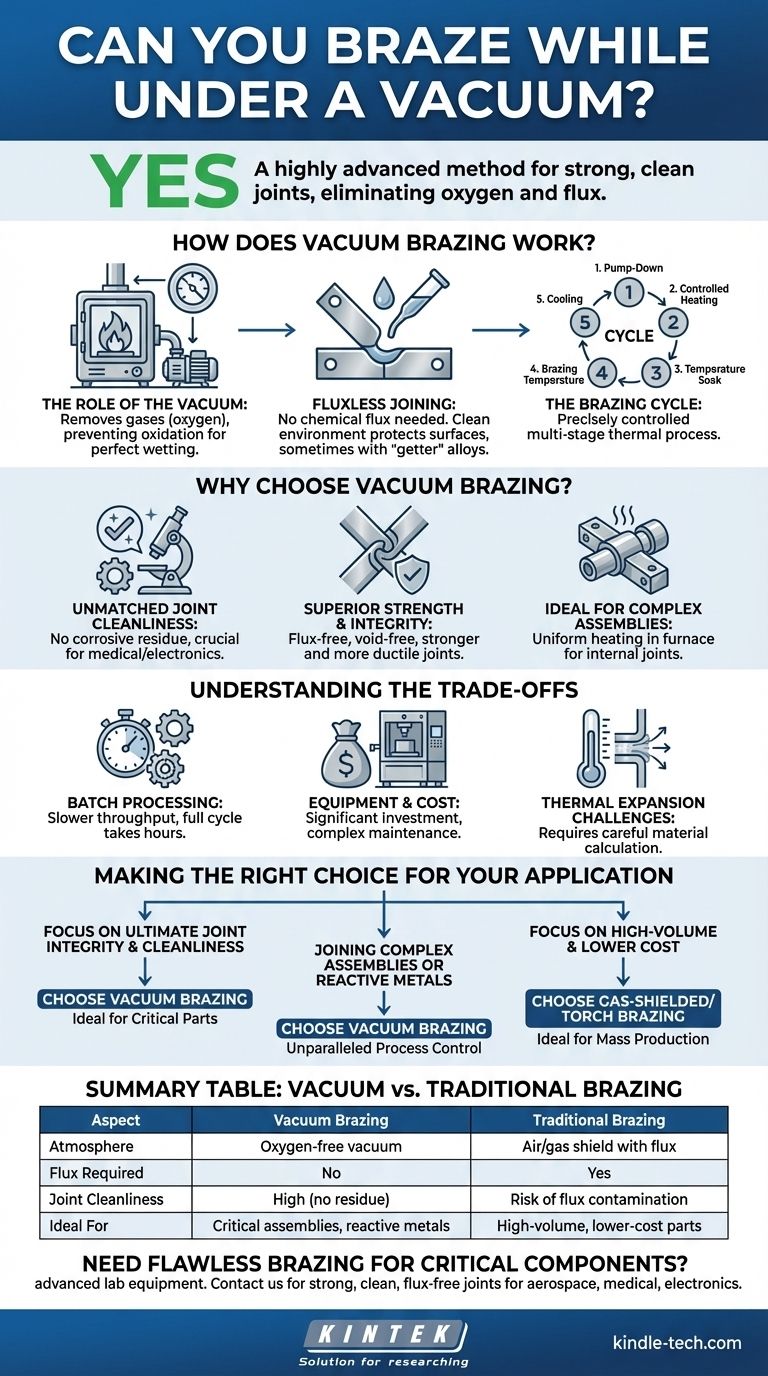

Como Funciona a Brasagem a Vácuo?

A brasagem a vácuo é um processo termicamente controlado que depende do ambiente dentro de um forno para fazer o trabalho que os fluxos e maçaricos fariam num ambiente convencional.

O Papel do Vácuo

A função principal do vácuo é remover gases atmosféricos, especialmente oxigénio, da câmara de brasagem. Quando os metais são aquecidos, reagem rapidamente com o oxigénio para formar óxidos na superfície. Estas camadas de óxido impedem que o metal de adição fundido molhe e se ligue aos materiais base, levando a uma junta fraca ou falhada.

Ao evacuar o forno, todo este processo de oxidação é virtualmente eliminado.

União Sem Fluxo

Na brasagem tradicional, um fluxo químico é aplicado à junta para dissolver óxidos e proteger as superfícies durante o aquecimento. Uma grande vantagem da brasagem a vácuo é que não é necessário fluxo.

O ambiente limpo e inerte do vácuo desempenha a função protetora. Algumas ligas de enchimento usadas na brasagem a vácuo também contêm elementos vestigiais como o magnésio, que atuam como um "getter", ligando-se a quaisquer moléculas de oxigénio residuais para garantir uma superfície perfeitamente limpa.

O Ciclo de Brasagem

Um ciclo típico de brasagem a vácuo é um processo cuidadosamente controlado e multi-estágios:

- Bombeamento: O forno é selado e o ar é evacuado para um nível de vácuo específico.

- Aquecimento Controlado: O conjunto é aquecido a uma taxa controlada usando radiação térmica, uma vez que a convecção e a condução não são eficazes no vácuo.

- Manutenção da Temperatura: As peças são mantidas a uma temperatura intermédia para garantir que todo o conjunto atinja uma temperatura uniforme, o que é crítico para geometrias complexas.

- Temperatura de Brasagem: A temperatura é elevada até ao ponto de fusão do metal de adição, permitindo que este flua para a junta por ação capilar.

- Arrefecimento: O conjunto é arrefecido de forma controlada para completar o processo.

Porquê Escolher a Brasagem a Vácuo?

Embora mais complexa do que outros métodos, a brasagem a vácuo oferece vantagens distintas que a tornam essencial para aplicações críticas.

Limpeza Inigualável da Junta

A eliminação do fluxo significa que não há resíduos corrosivos deixados na peça após a brasagem. Isto é crítico para componentes usados em dispositivos médicos, eletrónicos e aeroespaciais, onde a limpeza pós-brasagem pode ser difícil e qualquer resíduo restante pode causar falha.

Força e Integridade Superiores

Como não há fluxo, não há risco de o fluxo ficar preso dentro da junta. As inclusões de fluxo criam vazios que enfraquecem a ligação. As juntas brasadas a vácuo são consistentemente mais fortes, mais dúcteis e menos propensas a falhas.

Ideal para Montagens Complexas

Aquecer um conjunto inteiro uniformemente dentro de um forno garante que todas as juntas, mesmo as em áreas internas de difícil acesso, atinjam a temperatura correta simultaneamente. Isso é algo que é quase impossível de conseguir com uma fonte de calor localizada como um maçarico.

Compreendendo as Desvantagens

A brasagem a vácuo é uma técnica poderosa, mas não é a solução certa para todas as situações. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Processamento em Lotes vs. Fluxo Contínuo

A brasagem a vácuo é um processo em lotes. Um ciclo completo pode levar várias horas por carga de forno, o que limita a produção. Em contraste, métodos como a brasagem com proteção gasosa podem operar continuamente, tornando-os mais adequados para fabricação de alto volume onde a velocidade é uma prioridade.

Equipamento e Custo

Um forno a vácuo representa um investimento de capital significativo. A maquinaria é complexa e requer manutenção e operação especializadas, tornando a barreira de entrada muito maior do que para os métodos de brasagem convencionais.

Desafios da Expansão Térmica

Como todo o conjunto é aquecido e arrefecido, as diferenças no coeficiente de expansão térmica entre materiais dissimilares devem ser cuidadosamente calculadas. A folga da junta que é perfeita à temperatura ambiente pode fechar-se ou tornar-se demasiado larga à temperatura de brasagem, comprometendo a junta.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do método de brasagem certo depende inteiramente dos requisitos do produto final.

- Se o seu foco principal é a integridade e limpeza máximas da junta para peças críticas: A brasagem a vácuo é a escolha superior, pois elimina o fluxo, previne a oxidação e produz juntas sem vazios.

- Se o seu foco principal é a produção de alto volume e menor custo: Um processo contínuo como a brasagem com proteção gasosa ou a brasagem com maçarico pode ser mais adequado para os seus objetivos económicos e de produção.

- Se está a unir montagens complexas ou metais reativos como o titânio: O aquecimento uniforme e a atmosfera controlada de um forno a vácuo oferecem vantagens inigualáveis e controlo do processo.

Em última análise, escolher a brasagem a vácuo é um investimento num processo que oferece qualidade e fiabilidade excecionais onde o desempenho não pode ser comprometido.

Tabela Resumo:

| Aspeto | Brasagem a Vácuo | Brasagem Tradicional |

|---|---|---|

| Atmosfera | Vácuo sem oxigénio | Ar ou proteção gasosa com fluxo |

| Fluxo Necessário | Não | Sim |

| Limpeza da Junta | Alta (sem resíduos) | Risco de contaminação por fluxo |

| Ideal Para | Montagens críticas, metais reativos | Peças de alto volume e menor custo |

Precisa de brasagem impecável para componentes críticos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de brasagem a vácuo adaptadas para as indústrias aeroespacial, médica e eletrónica. A nossa experiência garante juntas fortes e limpas sem fluxo — perfeitas para aplicações de alto desempenho. Contacte-nos hoje para discutir como podemos melhorar o seu processo de brasagem!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza