Sim, você pode recozer um metal várias vezes. Na verdade, é uma prática padrão e muitas vezes necessária em muitas formas de metalurgia. Cada vez que um metal é dobrado, martelado ou esticado – um processo conhecido como encruamento – ele se torna mais duro, mais quebradiço e mais resistente a novas modelagens. O recozimento reverte esse efeito, restaurando a ductilidade do metal e permitindo que você continue a trabalhá-lo.

A capacidade de recozer repetidamente é fundamental para a conformação complexa de metais. No entanto, o fator crítico não é se você pode fazê-lo várias vezes, mas como você controla o processo a cada vez para evitar a degradação da integridade estrutural do material.

Por Que Múltiplos Ciclos de Recozimento São Necessários

Compreendendo o Encruamento

Quando você trabalha mecanicamente um metal, você está deformando sua estrutura cristalina interna. Os grãos microscópicos que compõem o metal ficam tensos, alongados e emaranhados.

Esse realinhamento da estrutura do grão torna o metal mais forte, mas reduz significativamente sua capacidade de esticar ou dobrar sem rachar. Eventualmente, o metal se tornará tão quebradiço que qualquer trabalho adicional fará com que ele frature.

O Objetivo: Restaurar a Ductilidade

O recozimento é a solução para o encruamento. Ao aquecer o metal a uma temperatura específica (sua temperatura de recristalização), você dá aos átomos energia suficiente para se rearranjarem em novos grãos livres de tensões.

Este processo, chamado de recristalização, efetivamente redefine a estrutura interna do metal, aliviando o estresse acumulado e tornando-o novamente macio e dúctil. Isso permite rodadas subsequentes de modelagem e conformação.

Uma Analogia Prática: Dobrar um Clipe de Papel

Pense em dobrar um clipe de papel para frente e para trás. As primeiras dobras são fáceis. Logo, o ponto de dobra fica rígido e duro. Se você continuar, ele se rompe.

Esse ponto rígido é a zona encruada. Se você pudesse recozer o clipe de papel (sem derretê-lo), você poderia restaurar sua maciez original e continuar a dobrá-lo.

A Mecânica de um Ciclo de Recozimento Adequado

As Três Etapas Principais

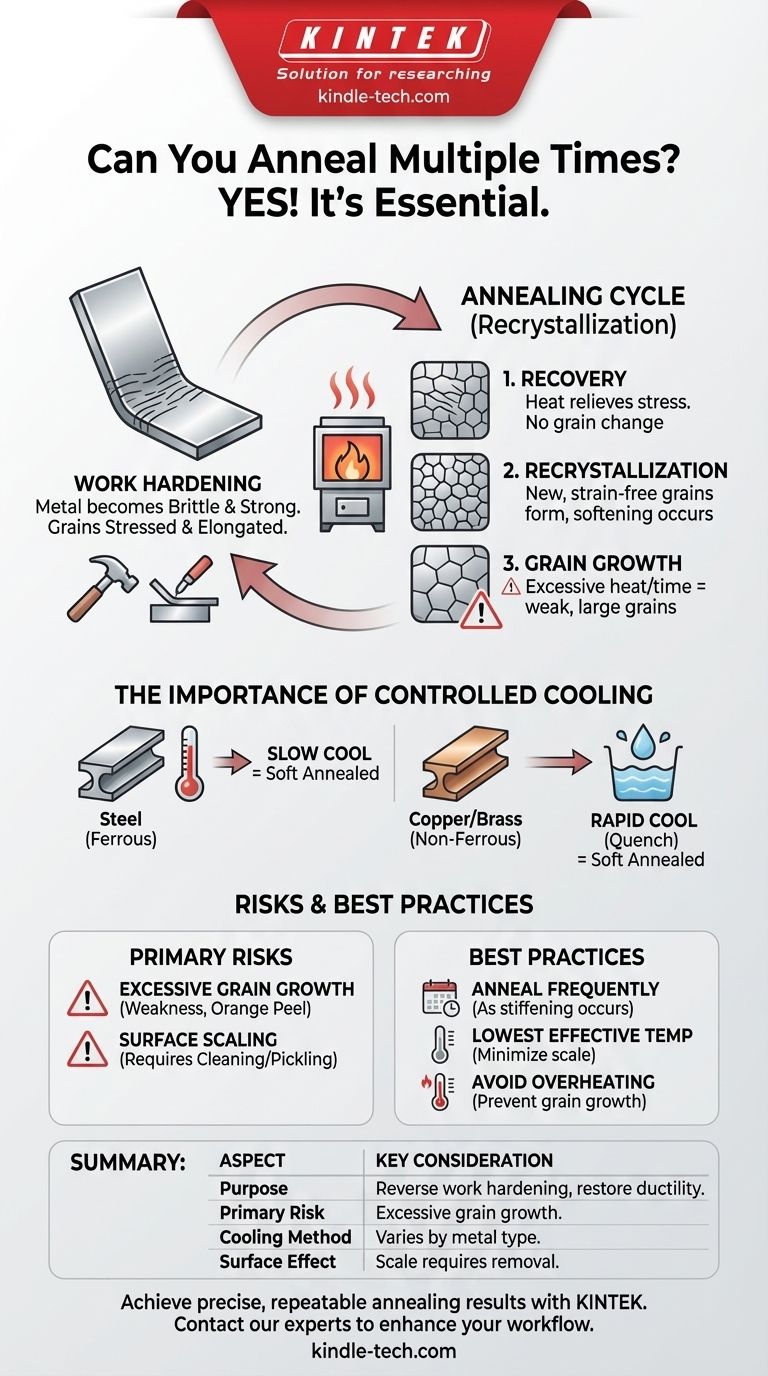

Todo ciclo de recozimento consiste em três fases, e compreendê-las é fundamental para controlar o resultado.

- Recuperação: Ao começar a aquecer o metal, ele primeiro alivia algumas tensões internas sem alterar a estrutura do grão.

- Recristalização: Na temperatura correta, novos grãos livres de tensões começam a se formar e substituir os antigos e deformados. Esta é a etapa de "amaciamento".

- Crescimento de Grão: Se o metal for mantido na temperatura de recozimento por muito tempo, ou aquecido a uma temperatura muito alta, os novos grãos começarão a se fundir e crescer.

A Importância do Resfriamento Controlado

A taxa na qual você resfria o metal é tão importante quanto o aquecimento.

Para muitos metais não ferrosos como cobre, latão e prata de lei, você pode resfriá-los rapidamente por têmpera em água. Isso mantém o estado macio e recozido.

Para a maioria dos aços, no entanto, o resfriamento rápido (têmpera) terá o efeito oposto – ele os endurecerá. O aço deve ser resfriado muito lentamente para atingir um estado macio e recozido.

Compreendendo as Trocas e Riscos

O Perigo do Crescimento Excessivo de Grãos

Este é o risco principal do recozimento inadequado ou excessivo. Embora você queira que novos grãos se formem, permitir que eles cresçam demais enfraquecerá o material.

Grãos excessivamente grandes podem levar a uma textura de superfície áspera conhecida como efeito "casca de laranja" quando o metal é dobrado. Mais criticamente, pode reduzir a resistência e tenacidade geral do metal.

O Impacto do Superaquecimento

Aquecer um metal muito além de sua temperatura de recristalização pode causar um crescimento rápido e excessivo de grãos. Se você o aquecer muito perto de seu ponto de fusão, corre o risco de danificar ou destruir permanentemente a peça.

Oxidação e Formação de Carepa na Superfície

Cada vez que você aquece um metal na presença de oxigênio, uma camada de óxido, ou "carepa", se formará na superfície.

Essa carepa deve ser tipicamente removida, muitas vezes com um banho ácido (decapagem), antes de continuar o trabalho. Ciclos repetidos de formação de carepa e decapagem podem levar a uma pequena perda de material ao longo do tempo.

Como Aplicar Isso ao Seu Projeto

Sua abordagem ao recozimento deve ser ditada pelo material que você está usando e pelas demandas do seu projeto.

- Se seu foco principal é a modelagem significativa (por exemplo, levantar um vaso): Planeje recozer frequentemente, assim que sentir o metal começar a enrijecer e resistir às suas ferramentas. Isso evita o acúmulo de estresse excessivo.

- Se seu foco principal é preservar detalhes finos da superfície: Use a temperatura efetiva mais baixa e o tempo mais curto necessário para um recozimento bem-sucedido. Isso minimizará a formação de carepa na superfície.

- Se seu foco principal é prevenir o enfraquecimento na peça final: Evite o superaquecimento e manter a peça na temperatura por mais tempo do que o necessário. Seu objetivo é a recristalização, não o crescimento excessivo de grãos.

Em última análise, ver o recozimento não como um evento único, mas como uma etapa repetível e essencial em seu fluxo de trabalho, é fundamental para alcançar resultados complexos e bem-sucedidos na metalurgia.

Tabela Resumo:

| Aspecto | Consideração Chave |

|---|---|

| Propósito | Reverter o encruamento, restaurar a ductilidade para conformação posterior. |

| Risco Primário | Crescimento excessivo de grãos por superaquecimento ou manutenção prolongada. |

| Método de Resfriamento | Varia por metal (ex: têmpera para não ferrosos; resfriamento lento para aço). |

| Efeito na Superfície | A formação de carepa requer remoção (ex: decapagem). |

Obtenha resultados de recozimento precisos e repetíveis com a KINTEK.

Quer você esteja moldando componentes complexos ou precise restaurar a ductilidade em metais preciosos, controlar o ciclo de recozimento é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório e consumíveis nos quais os laboratórios confiam para processos de tratamento térmico consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu fluxo de trabalho de metalurgia e garantir a integridade do material em cada ciclo.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona a fusão a arco a vácuo? Desbloqueie Metais de Alta Pureza para Aplicações Críticas

- Quais são os três processos de tratamento térmico? Têmpera, Recozimento e Revenimento Explicados

- Quais são as vantagens de usar uma estufa de secagem a vácuo para Ga0.25Zn4.67S5.08? Proteja a Integridade do seu Material.

- Quais são as vantagens dos equipamentos de vácuo com condensação multiestágio? Maximizando a Eficiência no Processamento de Lodo de Ânodo de Chumbo

- Qual é a função principal dos fornos de resistência em larga escala no processo Acheson? Potencializando a Síntese de SiC

- Qual o papel de um forno de arco a vácuo não consumível na fusão de ligas de alta entropia CoCrFeNiZr0.3?

- Por que um forno a vácuo é necessário para secar pós de polímeros condutores como PEDOT e PANI? Preserve a Pureza do Seu Material

- Por que um forno de brasagem a alto vácuo é essencial para juntas de carbono-carbono com metal? Garantindo a ligação de materiais de alta pureza