Sim, o aço inoxidável pode ser efetivamente soldado e brasado, mas exige uma abordagem diferente dos aços convencionais. O processo não é inerentemente difícil, mas não perdoa a preparação inadequada. O sucesso depende inteiramente de superar as propriedades químicas únicas que tornam o aço inoxidável "inoxidável" em primeiro lugar.

O principal desafio na união de aço inoxidável é sua camada passiva e auto-reparadora de óxido de cromo. Esta camada invisível, que impede a ferrugem, também atua como uma barreira que impede que a solda ou o metal de adição de brasagem molhem e adiram à superfície. Portanto, todo o processo de união é projetado para remover esta camada de óxido e evitar que ela se reforme.

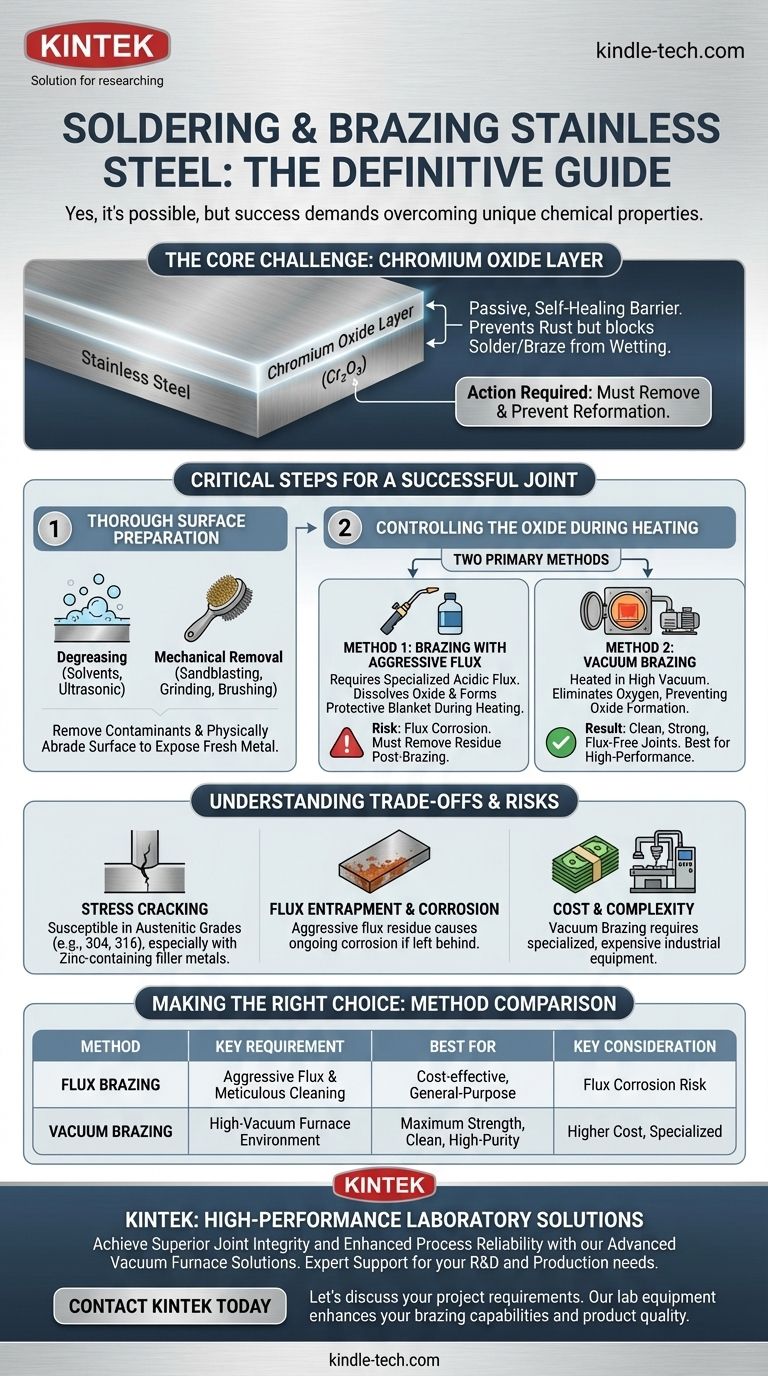

O Desafio Principal: A Camada Protetora de Óxido do Aço Inoxidável

A própria razão pela qual você escolhe o aço inoxidável – sua resistência à corrosão – é o principal obstáculo que você deve superar ao uni-lo.

O que é a Camada de Óxido?

O aço inoxidável contém cromo, que reage com o oxigênio do ar para formar uma camada fina, densa e transparente de óxido de cromo. Esta camada passiva é incrivelmente estável e se reforma instantaneamente se arranhada ou removida.

Por que Impede a Brasagem e a Soldagem

Para que uma junta forte se forme, o metal de adição fundido deve "molhar" a superfície do metal base, o que significa que ele deve fluir e se espalhar uniformemente. A camada de óxido de cromo age como um revestimento antiaderente, impedindo que o metal de adição faça contato direto com o aço abaixo dela.

As Etapas Críticas para uma Junta Bem-Sucedida

Uma junta de aço inoxidável bem-sucedida é alcançada antes mesmo da aplicação do calor. A fase de preparação é inegociável e deve ser realizada meticulosamente.

Etapa 1: Preparação Minuciosa da Superfície

Primeiro, a superfície deve estar livre de todos os contaminantes como óleo, graxa e sujeira. Isso é frequentemente feito por desengraxe com solventes como acetona ou álcool. A limpeza ultrassônica pode melhorar significativamente esta etapa.

Após o desengraxe, a própria camada de óxido deve ser removida mecanicamente. Métodos como jateamento de areia, esmerilhamento ou escovação com uma escova de aço inoxidável abrasam fisicamente a superfície e expõem o metal fresco por baixo.

Etapa 2: Controlando o Óxido Durante o Aquecimento

Uma vez que a superfície esteja limpa, você deve ter uma estratégia para gerenciar a camada de óxido durante o processo de aquecimento. À medida que o metal esquenta, a camada de óxido tentará se reformar rapidamente. Existem duas estratégias principais para combater isso.

Dois Métodos Principais para Unir Aço Inoxidável

Sua escolha de método depende do seu equipamento, orçamento e dos requisitos de qualidade da junta final.

Método 1: Brasagem com Fluxo Agressivo

Para a brasagem em atmosfera padrão, é necessário um fluxo especializado. Ao contrário dos fluxos suaves usados para cobre, os fluxos para aço inoxidável são altamente ácidos e quimicamente agressivos.

Durante o aquecimento, o fluxo derrete e dissolve a camada de óxido existente. Em seguida, forma uma manta líquida protetora sobre a área da junta, impedindo que o oxigênio atinja o aço e permitindo que o óxido se reforme.

Método 2: Brasagem a Vácuo

A brasagem a vácuo é um método superior para aplicações de alto desempenho. As peças são montadas e colocadas dentro de um forno, que é então bombeado até um alto vácuo.

Ao remover o oxigênio do ambiente, a camada de óxido não pode se formar durante o aquecimento. Isso permite que o metal de adição molhe a superfície perfeitamente, resultando em juntas excepcionalmente limpas, fortes e esteticamente agradáveis sem qualquer resíduo de fluxo corrosivo.

Compreendendo as Trocas e os Riscos

A união de aço inoxidável não está isenta de possíveis armadilhas. A conscientização desses problemas é fundamental para evitar falhas dispendiosas.

O Risco de Trincas por Tensão

Certos tipos de aço inoxidável, particularmente os graus austeníticos comuns (por exemplo, 304, 316), podem ser suscetíveis a trincas por tensão durante a brasagem. Isso é especialmente verdadeiro ao usar metais de adição contendo zinco, como algumas ligas de cobre-zinco.

Aprisionamento de Fluxo e Corrosão

Se você estiver usando o método de fluxo, é absolutamente crítico que todo o resíduo de fluxo seja removido após a brasagem. Os produtos químicos agressivos que tornam o fluxo eficaz continuarão a corroer o aço inoxidável se deixados na junta.

Custo e Complexidade da Brasagem a Vácuo

Embora a brasagem a vácuo produza resultados superiores, ela requer equipamentos especializados e caros. Não é um processo que pode ser facilmente realizado em uma pequena oficina e é tipicamente reservado para produção industrial ou de alto valor.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método correto se resume a equilibrar os requisitos de desempenho com os recursos disponíveis.

- Se seu foco principal é a máxima resistência da junta e um acabamento limpo: A brasagem a vácuo é a escolha definitiva para criar juntas livres de vazios e de alta pureza, sem o risco de corrosão por fluxo.

- Se seu foco principal é a acessibilidade e a relação custo-benefício para juntas de uso geral: A brasagem com um fluxo agressivo selecionado adequadamente e um procedimento meticuloso de pós-limpeza é um método confiável e comprovado.

- Se você estiver trabalhando com aço inoxidável austenítico: Preste muita atenção à seleção do seu metal de adição para evitar ligas conhecidas por causar trincas por tensão, e sempre minimize o estresse na junta durante o ciclo de aquecimento e resfriamento.

Ao compreender e controlar a camada de óxido, você pode criar de forma confiável juntas fortes e duráveis em aço inoxidável.

Tabela Resumo:

| Método | Requisito Chave | Melhor Para | Consideração Chave |

|---|---|---|---|

| Brasagem com Fluxo | Fluxo agressivo e especializado & limpeza meticulosa | Juntas econômicas e de uso geral | Risco de corrosão por fluxo se não for totalmente removido |

| Brasagem a Vácuo | Ambiente de forno de alto vácuo | Máxima resistência, juntas limpas e de alta pureza | Custo mais alto, requer equipamento especializado |

Precisa de uma Solução de Brasagem de Alto Desempenho para o Seu Laboratório?

A união de componentes de aço inoxidável requer precisão e o equipamento certo para garantir ligações fortes e livres de contaminação. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de fornos a vácuo ideais para aplicações de brasagem de alta integridade.

Nós ajudamos você a alcançar:

- Integridade Superior da Junta: Nossos fornos a vácuo previnem a formação de óxido, resultando em juntas excepcionalmente fortes e limpas, sem resíduos de fluxo corrosivo.

- Confiabilidade Aprimorada do Processo: Obtenha resultados consistentes e repetíveis para suas necessidades críticas de P&D ou produção.

- Suporte Especializado: Nossa equipe entende os desafios de unir materiais como o aço inoxidável e pode ajudá-lo a selecionar a solução certa.

Vamos discutir os requisitos do seu projeto. Entre em contato com a KINTEK hoje para saber como nossos equipamentos de laboratório podem aprimorar suas capacidades de brasagem e a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita