Sim, o aço inoxidável pode ser recozido, mas o processo e seu propósito principal diferem significativamente do recozimento de aços carbono padrão. Este tratamento térmico, mais precisamente chamado de recozimento em solução, é um processo crítico projetado para dissolver precipitados nocivos, homogeneizar a estrutura do metal e restaurar suas propriedades inerentes, como resistência à corrosão e ductilidade.

O propósito central do recozimento do aço inoxidável não é simplesmente amolecê-lo, mas redefinir sua microestrutura. Ao aquecê-lo a uma alta temperatura e depois resfriá-lo rapidamente, você dissolve fases indesejáveis de volta no aço, maximizando seu desempenho, especialmente sua resistência à corrosão.

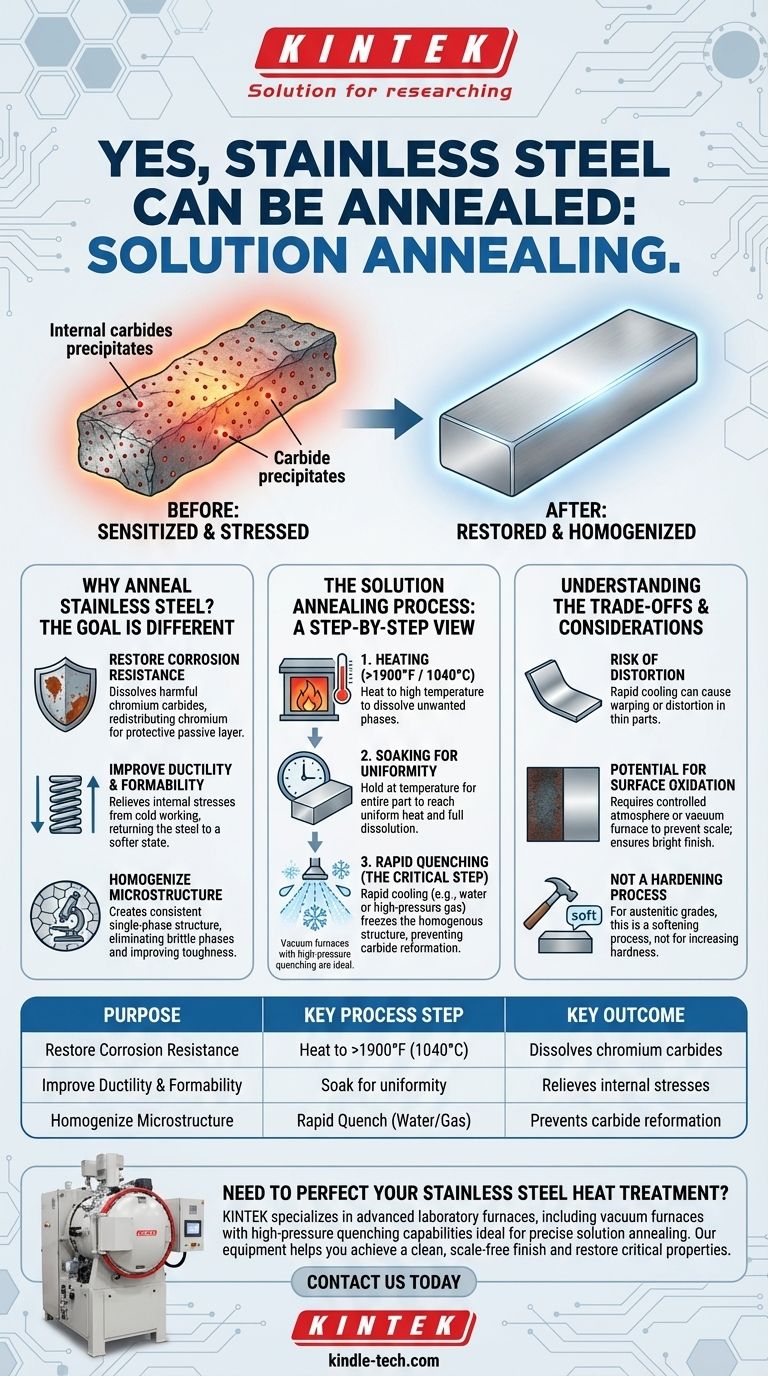

Por que Recozer Aço Inoxidável? O Objetivo é Diferente

Para aços comuns, o recozimento é usado principalmente para reduzir a dureza e aumentar a ductilidade. Embora o aço inoxidável se torne mais dúctil após o recozimento, os principais objetivos são metalúrgicos e críticos para o desempenho em ambientes exigentes.

Restaurando a Resistência à Corrosão

Durante processos como a soldagem, alguns aços inoxidáveis podem se tornar sensibilizados. Isso ocorre quando átomos de cromo se ligam ao carbono para formar carbonetos de cromo ao longo dos contornos de grão, esgotando as áreas circundantes do cromo necessário para formar a camada passiva protetora. O recozimento em solução dissolve esses carbonetos, redistribuindo o cromo uniformemente e restaurando a máxima resistência à corrosão.

Melhorando a Ductilidade e a Conformabilidade

Processos de fabricação como trabalho a frio, conformação ou usinagem introduzem tensões internas significativas no material. O recozimento alivia essas tensões, retornando o aço a um estado mais macio e dúctil, o que o torna mais fácil de trabalhar e reduz o risco de trincas por corrosão sob tensão durante o serviço.

Homogeneizando a Microestrutura

Como mencionado para peças fundidas, a microestrutura inicial do aço inoxidável pode ser não uniforme. O recozimento em solução e a homogeneização criam uma estrutura consistente de fase única. Isso elimina fases secundárias frágeis que podem atuar como pontos de iniciação para trincas, melhorando assim a tenacidade e a confiabilidade geral do componente.

O Processo de Recozimento em Solução: Uma Visão Passo a Passo

A eficácia do recozimento em solução depende de uma combinação precisa de alta temperatura e, contra-intuitivamente, resfriamento rápido.

Aquecimento a uma Alta Temperatura

O componente de aço inoxidável é aquecido a uma temperatura específica, tipicamente acima de 1900°F (1040°C) para graus austeníticos comuns como 304 ou 316. Esta temperatura é alta o suficiente para fazer com que os carbonetos de cromo nocivos e outras fases indesejadas se dissolvam de volta na solução sólida do aço.

Imersão para Uniformidade

O material é mantido a esta alta temperatura por um período calculado. O objetivo desta fase de "imersão" é garantir que toda a peça, incluindo seu núcleo, atinja uma temperatura uniforme e que todos os precipitados visados tenham tempo para se dissolver completamente.

Resfriamento Rápido (A Etapa Crítica)

Ao contrário do resfriamento lento do recozimento tradicional, o aço inoxidável deve ser resfriado muito rapidamente, um processo chamado têmpera. Isso é tipicamente feito com água, gás de alta pressão ou outros meios de têmpera. Este resfriamento rápido "congela" os elementos dissolvidos no lugar, impedindo que os carbonetos de cromo se reformem e garantindo que a estrutura homogênea seja retida à temperatura ambiente. É por isso que fornos a vácuo com capacidades de têmpera de alta pressão são tão eficazes para este processo.

Compreendendo as Trocas e Considerações

Embora altamente benéfico, o processo de recozimento em solução não é isento de desafios. Compreendê-los é fundamental para alcançar o resultado desejado sem introduzir novos problemas.

Risco de Distorção

A combinação de calor extremo seguido por resfriamento rápido pode introduzir tensão térmica. Isso pode fazer com que peças finas ou complexas empenem ou distorçam, exigindo um planejamento cuidadoso e, potencialmente, endireitamento pós-tratamento.

Potencial de Oxidação Superficial

Aquecer o aço a temperaturas tão altas na presença de oxigênio causará a formação de uma camada espessa e escura na superfície. Para evitar isso, o processo é frequentemente realizado em uma atmosfera controlada ou em um forno a vácuo, o que resulta em um acabamento limpo e brilhante e evita a necessidade de limpeza pós-processo agressiva, como decapagem ácida.

Não é um Processo de Endurecimento

É um equívoco comum que todos os tratamentos térmicos endurecem o aço. Para os tipos mais comuns de aço inoxidável (graus austeníticos), o recozimento em solução é um processo de amolecimento. Não pode ser usado para aumentar a dureza ou a resistência dessas ligas.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação correta do recozimento em solução depende inteiramente da condição do material e do seu objetivo final.

- Se o seu foco principal é a máxima resistência à corrosão: O recozimento em solução é essencial após a soldagem ou qualquer processamento térmico que possa ter sensibilizado o material, especialmente para peças usadas nas indústrias química ou alimentícia.

- Se o seu foco principal é melhorar a conformabilidade: O recozimento é a etapa correta para aliviar as tensões do trabalho a frio anterior, tornando o aço dúctil e pronto para operações de conformação subsequentes.

- Se o seu foco principal é garantir a confiabilidade em uma peça fundida: Um tratamento de recozimento em solução ou homogeneização é crítico para refinar a estrutura de grão como fundida e garantir propriedades mecânicas consistentes em toda a peça.

Em última análise, compreender o recozimento em solução é fundamental para liberar todo o potencial do aço inoxidável em sua aplicação.

Tabela Resumo:

| Propósito do Recozimento de Aço Inoxidável | Etapa Chave do Processo | Resultado Chave |

|---|---|---|

| Restaurar a Resistência à Corrosão | Aquecer a >1900°F (1040°C) | Dissolve carbonetos de cromo |

| Melhorar a Ductilidade e Conformabilidade | Imersão para uniformidade | Alivia tensões internas |

| Homogeneizar a Microestrutura | Têmpera Rápida (Água/Gás) | Previne a reformação de carbonetos |

Precisa aperfeiçoar o tratamento térmico do seu aço inoxidável?

A KINTEK é especializada em fornos de laboratório avançados, incluindo fornos a vácuo com capacidades de têmpera de alta pressão ideais para recozimento em solução preciso. Nossos equipamentos ajudam você a obter um acabamento limpo e sem carepa e a restaurar as propriedades críticas de seus componentes de aço inoxidável.

Entre em contato conosco hoje para discutir como nossos equipamentos de laboratório podem aprimorar seu processo e garantir máxima resistência à corrosão e confiabilidade para seus materiais. Entre em contato através do nosso formulário de contato.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos