Sim, o hidrogénio é ativamente usado em fornos industriais, mas a sua aplicação é altamente especializada e regida por rigorosos protocolos de segurança. Não é uma simples substituição para outros combustíveis, mas é empregado como gás de processo em aplicações como brasagem atmosférica e tratamento térmico de metais, onde as suas propriedades químicas e térmicas únicas são críticas para alcançar um resultado específico.

Embora o hidrogénio ofereça poderosas vantagens de processo — nomeadamente controlo rápido de temperatura e prevenção da oxidação de metais — o seu uso é fundamentalmente definido pela necessidade de gerir riscos de segurança significativos e desafios de compatibilidade de materiais através de projeto e operação de fornos especializados.

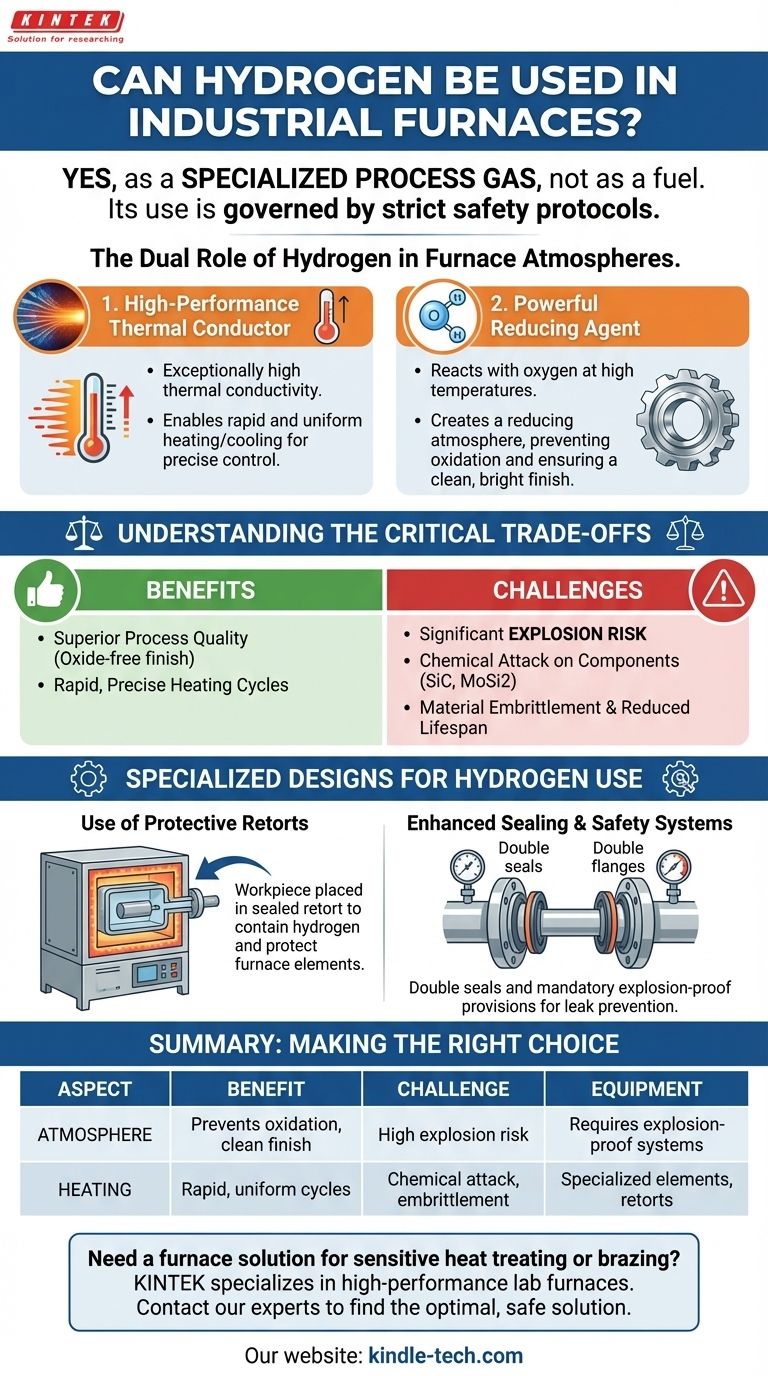

O Duplo Papel do Hidrogénio em Atmosferas de Forno

O hidrogénio é valorizado em ambientes de forno não como um combustível primário, mas pelo seu profundo impacto no processo e no produto. Ele serve a duas funções distintas e críticas.

Como um Condutor Térmico de Alto Desempenho

O gás hidrogénio tem uma condutividade térmica excepcionalmente alta. Esta propriedade permite um aquecimento ou arrefecimento muito rápido e uniforme dos materiais dentro do forno.

Esta resposta térmica rápida é crucial em processos de tratamento térmico onde o controlo preciso sobre os gradientes de temperatura e os tempos de ciclo impacta diretamente as propriedades metalúrgicas finais do componente.

Como um Poderoso Agente Redutor

A altas temperaturas, o hidrogénio reage prontamente com o oxigénio. Este é um efeito altamente desejável dentro de um forno, pois consome qualquer oxigénio residual, criando o que é conhecido como uma "atmosfera redutora".

Ao remover o oxigénio, o hidrogénio previne eficazmente a formação de óxidos (ferrugem ou carepa) na superfície das peças metálicas. Isso garante um acabamento limpo e brilhante, o que é essencial para processos como a brasagem, onde a qualidade da superfície é primordial.

Compreendendo as Trocas Críticas

Os benefícios do hidrogénio vêm com desafios operacionais significativos que não podem ser ignorados. A decisão de usá-lo requer uma compreensão clara dos riscos e dos controlos de engenharia necessários.

O Risco Inerente de Explosão

O perigo mais significativo é o risco de uma explosão de hidrogénio. O gás hidrogénio é altamente inflamável e pode ser explosivo numa ampla gama de concentrações no ar.

Por causa disso, qualquer forno que utilize hidrogénio — ou uma mistura de "gás de formação" contendo hidrogénio — deve ser equipado com disposições de segurança obrigatórias e à prova de explosão e software de controlo especializado para garantir uma operação segura.

Ataque Químico aos Componentes do Forno

O hidrogénio é quimicamente reativo, especialmente nas altas temperaturas encontradas nos fornos. Esta reatividade pode degradar o próprio forno.

Elementos de aquecimento feitos de materiais comuns como carboneto de silício (SiC) e dissiliceto de molibdénio (MoSi2) podem ser quimicamente atacados e danificados por uma atmosfera de hidrogénio.

Fragilização do Material e Redução da Vida Útil

Mesmo para além do ataque químico direto, a presença de hidrogénio pode fazer com que componentes como resistores elétricos se tornem frágeis ao longo do tempo.

Esta fragilização encurta significativamente a vida útil operacional de peças críticas do forno, aumentando os requisitos de manutenção e os custos operacionais.

Projetos Especializados para Uso de Hidrogénio

Fornos padrão não são adequados para atmosferas de hidrogénio. O equipamento deve ser construído para o efeito ou extensivamente modificado para manusear o gás de forma segura e eficaz.

Uso de Retortas Protetoras

Para proteger os componentes do forno, os fornos de hidrogénio de alta temperatura frequentemente usam uma câmara interna selada chamada retorta.

A peça de trabalho é colocada dentro da retorta, que é então preenchida com a atmosfera de hidrogénio. Isso contém o gás perigoso e o isola dos elementos de aquecimento primários e do isolamento do forno, prevenindo danos.

Sistemas de Vedação e Segurança Aprimorados

Fornos projetados para hidrogénio, especialmente fornos a vácuo, exigem medidas de segurança aprimoradas. Isso inclui características como vedações duplas em todas as flanges para prevenir quaisquer potenciais fugas do gás inflamável para o ambiente circundante.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar uma atmosfera de hidrogénio depende inteiramente de se os seus benefícios específicos superam os consideráveis custos de segurança e equipamento.

- Se o seu foco principal é a qualidade do processo: O hidrogénio é uma escolha excecional para alcançar um acabamento de superfície livre de óxidos e permitir ciclos de aquecimento ou arrefecimento rápidos e precisos para peças metálicas sensíveis.

- Se o seu foco principal é a simplicidade operacional e a segurança: Os extensos controlos de engenharia, equipamento especializado e problemas de degradação de materiais significam que o hidrogénio só deve ser adotado se os seus benefícios de processo forem absolutamente essenciais.

- Se o seu foco principal é a brasagem de alto volume: Um forno de esteira contínua com uma atmosfera de hidrogénio pode ser uma solução económica para processar grandes quantidades de peças pequenas onde uma junta limpa e livre de fluxo é necessária.

Em última análise, integrar o hidrogénio num processo de forno é uma decisão estratégica que equilibra claras vantagens metalúrgicas com uma significativa complexidade operacional e investimento.

Tabela Resumo:

| Aspeto | Benefício | Desafio |

|---|---|---|

| Atmosfera | Cria uma poderosa atmosfera redutora, prevenindo a oxidação. | Alto risco de explosão; requer sistemas de segurança à prova de explosão. |

| Aquecimento | Alta condutividade térmica permite aquecimento/arrefecimento rápido e uniforme. | Pode atacar quimicamente e fragilizar elementos de aquecimento padrão. |

| Equipamento | Essencial para obter acabamentos limpos e brilhantes na brasagem. | Requer projeto de forno especializado (por exemplo, retortas, vedações duplas). |

Precisa de uma solução de forno para tratamento térmico sensível ou brasagem?

As atmosferas de hidrogénio oferecem resultados superiores, mas exigem engenharia especializada. A KINTEK é especializada em fornos de laboratório de alto desempenho e sistemas de processamento térmico. A nossa equipa pode ajudá-lo a determinar se um forno compatível com hidrogénio é adequado para a sua aplicação e fornecer o equipamento seguro e fiável de que necessita.

Contacte os nossos especialistas hoje para discutir os seus objetivos específicos de processamento de metais e encontrar a solução de forno ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Como um forno de atmosfera garante a qualidade na síntese de nanotubos de BN? Controle de Precisão para Estruturas em Copo Empilhado

- Qual é o papel de um forno de atmosfera de alta temperatura na purificação de sais fundidos de cloreto? Desidratação Mestra.

- Qual é a necessidade de um forno de recozimento com atmosfera de argônio? Protegendo a Qualidade do Aço Ferrítico ODS

- Como um forno de atmosfera tubular é utilizado na preparação de ânodos de Si-CNF? Domine a Carbonização de Alto Desempenho

- Quais são as características e usos de uma atmosfera preparada à base de nitrogênio? Domine a Precisão no Tratamento Térmico

- Como um forno de recozimento de alta temperatura facilita a ativação do carbono? Desbloqueie uma área superficial superior com KOH

- Para que serve um forno de retorta? Controle Preciso da Atmosfera para Endurecimento Superficial

- Como um Forno de Atmosfera de Alta Temperatura garante a qualidade da camada nitretada? Garanta Precisão e Durabilidade