Em resumo, sim. O grafeno não só pode ser feito artificialmente, como praticamente todo o grafeno usado em pesquisas e aplicações comerciais é feito através de síntese artificial. O grafeno não existe como um material autônomo e minerável; ele deve ser intencionalmente isolado do grafite ou cultivado átomo por átomo.

O desafio central não é se podemos criar grafeno, mas como produzi-lo na escala certa, com qualidade consistente e a um custo que o torne viável para uma aplicação específica. O método de fabricação que você escolher define diretamente as propriedades do material e seu uso final.

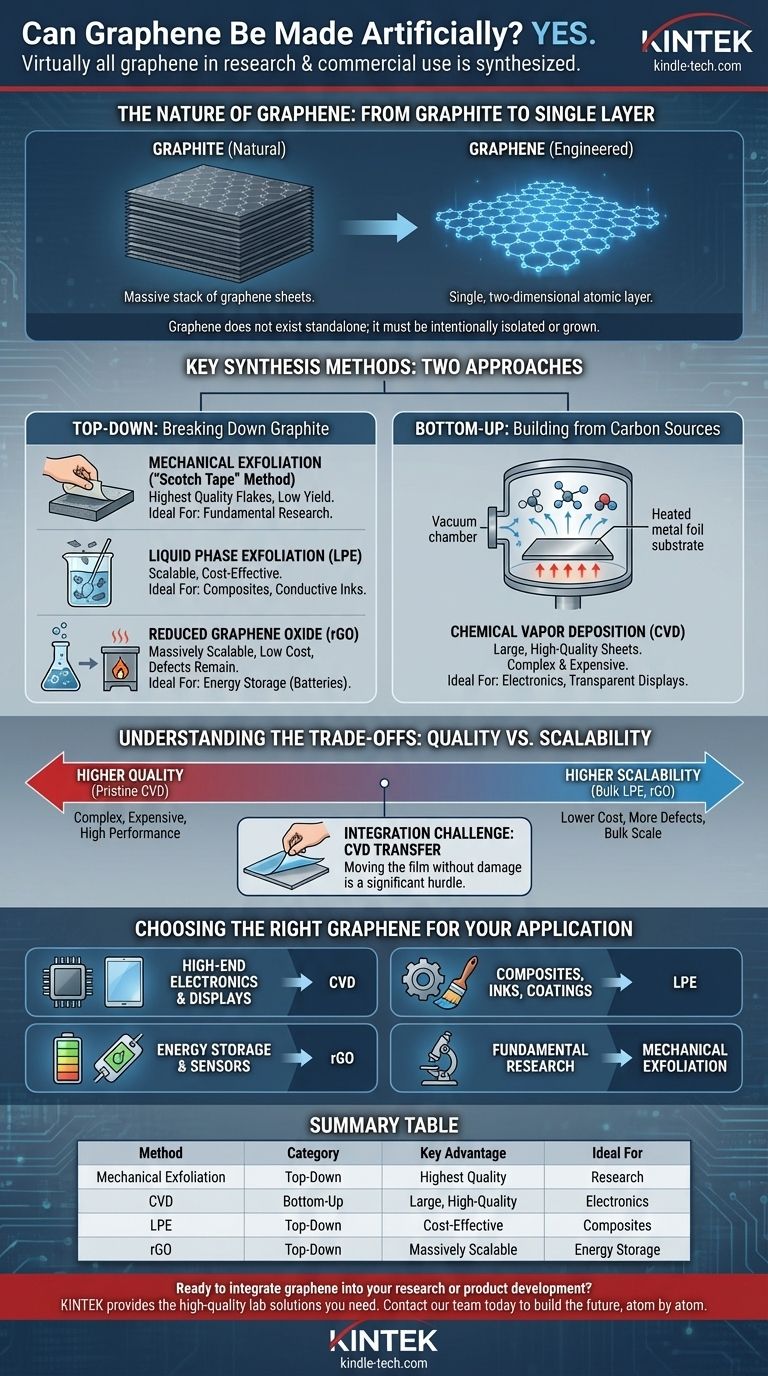

A Natureza do Grafeno: Do Grafite à Camada Única

O Que é Grafeno, Fundamentalmente?

O grafeno é uma única camada bidimensional de átomos de carbono dispostos em uma rede hexagonal. A maneira mais intuitiva de entender isso é imaginar um bloco de grafite, o material encontrado em lápis.

O grafite é essencialmente uma pilha maciça de folhas individuais de grafeno mantidas juntas por forças fracas. Embora o grafite seja um material natural, uma única folha isolada com suas propriedades notáveis é o grafeno, e requer um processo deliberado para ser criada.

Por Que 'Artificial' é a Única Maneira

Você não pode encontrar uma folha de grafeno na natureza da mesma forma que encontraria uma pepita de ouro. O processo de isolar uma única camada atômica de uma pilha de bilhões (grafite) ou construí-la do zero é inerentemente uma façanha de engenharia feita pelo homem, ou "artificial".

Todo método de obtenção de grafeno utilizável é uma forma de síntese ou fabricação.

Principais Métodos de Síntese de Grafeno

Existem vários métodos primários para a produção de grafeno, cada um com vantagens e desvantagens distintas. Eles são geralmente categorizados como "top-down" (começando com grafite e quebrando-o) ou "bottom-up" (construindo grafeno a partir de fontes de carbono).

Esfoliação Mecânica (O Método da 'Fita Adesiva')

Este é o método "top-down" original, vencedor do Prêmio Nobel. Envolve o uso de fita adesiva para remover camadas de um pedaço de grafite até que apenas uma única camada, atomicamente fina, permaneça.

Esta técnica produz flocos de grafeno de altíssima qualidade e pureza. No entanto, é um processo manual, de baixo rendimento, impossível de escalar para produção industrial. Continua sendo uma ferramenta vital para a pesquisa laboratorial fundamental.

Deposição Química a Vapor (CVD)

CVD é uma abordagem "bottom-up" e o principal método para produzir grandes folhas de grafeno de alta qualidade. Neste processo, um substrato, tipicamente folha de cobre ou níquel, é aquecido em uma câmara de vácuo e exposto a um gás contendo carbono, como o metano.

A alta temperatura quebra as moléculas de gás, e os átomos de carbono se recombinam na superfície da folha de metal como uma camada contínua e única de grafeno. Este método é o padrão para aplicações que exigem grandes filmes, como eletrônicos, telas condutoras transparentes e sensores.

Esfoliação em Fase Líquida (LPE)

LPE é um método "top-down" escalável para produção em massa. Envolve submeter o grafite a forças de alto cisalhamento em uma solução líquida específica. Este processo quebra o grafite, criando uma dispersão de flocos de grafeno, que geralmente têm algumas camadas de espessura.

Embora não produza as folhas perfeitas de camada única do CVD, o LPE é altamente escalável e econômico. É ideal para aplicações onde é necessário material em massa, como em tintas condutoras, compósitos poliméricos e revestimentos industriais.

Redução Química de Óxido de Grafeno (rGO)

Este é outro processo químico "top-down" altamente escalável e de baixo custo. Primeiro, o grafite é oxidado agressivamente para produzir óxido de grafeno (GO), um material rico em grupos funcionais contendo oxigênio que é facilmente disperso em água.

Este GO é então "reduzido" quimicamente ou termicamente para remover o oxigênio e restaurar a estrutura condutora do grafeno, resultando em óxido de grafeno reduzido (rGO). O processo deixa para trás alguns defeitos estruturais, então o rGO não é tão condutor quanto o grafeno puro. No entanto, seu baixo custo e escalabilidade massiva o tornam excelente para armazenamento de energia (baterias, supercapacitores), biossensores e compósitos de grande área.

Entendendo as Compensações: Qualidade vs. Escalabilidade

O termo "grafeno" é frequentemente usado como um termo genérico, mas o material produzido por diferentes métodos varia significativamente. Compreender este espectro é crucial.

O Espectro de Qualidade do 'Grafeno'

Nem todo grafeno é criado igual. O grafeno puro de camada única feito por CVD tem propriedades eletrônicas vastamente diferentes dos flocos de óxido de grafeno reduzido, que contêm múltiplas camadas e defeitos.

Ao avaliar um produto que afirma usar grafeno, a primeira pergunta deve ser sempre: que tipo de grafeno é e como foi feito? A resposta determina seu verdadeiro desempenho.

Custo vs. Desempenho

Existe uma compensação direta entre a perfeição do material, a escalabilidade e o custo.

- Alto Desempenho: O CVD produz a melhor qualidade para eletrônicos, mas é um processo mais complexo e caro.

- Escala em Massa: A síntese de LPE e rGO é muito mais barata e pode produzir toneladas de material, mas este material é menos perfeito e não é adequado para eletrônicos de ponta.

O Desafio da Integração

Um grande obstáculo, particularmente para o grafeno CVD, não é apenas a síntese, mas também a transferência. O filme de grafeno é cultivado em um substrato metálico (como cobre) e deve ser cuidadosamente transferido para seu destino final (como uma bolacha de silício ou plástico flexível) sem rasgar, enrugar ou introduzir contaminação. Esta etapa de transferência é um desafio de engenharia significativo.

Escolhendo o Grafeno Certo para Sua Aplicação

A seleção do tipo correto de grafeno depende inteiramente do seu objetivo final. O método de síntese dita a forma, função e viabilidade do material.

- Se o seu foco principal são eletrônicos de alto desempenho ou telas transparentes: CVD é o método estabelecido para produzir as grandes folhas de camada única e alta qualidade necessárias.

- Se o seu foco principal é o reforço de compósitos, a criação de tintas condutoras ou revestimentos industriais: A Esfoliação em Fase Líquida (LPE) fornece as quantidades em massa de plaquetas de grafeno necessárias para essas aplicações de forma econômica.

- Se o seu foco principal é o armazenamento de energia em larga escala ou certos tipos de sensores: O Óxido de Grafeno Reduzido (rGO) oferece um poderoso equilíbrio de baixo custo, escalabilidade massiva e propriedades suficientes.

- Se o seu foco principal é a pesquisa científica fundamental: A esfoliação mecânica continua sendo uma ferramenta chave para criar os flocos de mais alta qualidade e livres de defeitos para descobertas.

Compreender o método de síntese é a chave para desbloquear o verdadeiro potencial do grafeno para qualquer objetivo específico.

Tabela Resumo:

| Método | Categoria | Principal Vantagem | Ideal Para |

|---|---|---|---|

| Esfoliação Mecânica | Top-Down | Maior Qualidade, Flocos Puros | Pesquisa Fundamental |

| Deposição Química a Vapor (CVD) | Bottom-Up | Folhas Grandes e de Alta Qualidade | Eletrônicos, Telas Transparentes |

| Esfoliação em Fase Líquida (LPE) | Top-Down | Custo-Eficaz, Produção em Massa | Compósitos, Tintas Condutoras, Revestimentos |

| Óxido de Grafeno Reduzido (rGO) | Top-Down | Massivamente Escalável, Baixo Custo | Armazenamento de Energia, Biossensores |

Pronto para integrar o grafeno em sua pesquisa ou desenvolvimento de produto?

A escolha do método de síntese é crítica para o sucesso do seu projeto. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para a pesquisa avançada de materiais, incluindo síntese e análise de grafeno.

Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para o seu método específico, seja você escalando com CVD ou otimizando um processo em massa com LPE.

Entre em contato com nossa equipe hoje para discutir como podemos apoiar a inovação do seu laboratório em ciência dos materiais. Vamos construir o futuro, átomo por átomo.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração