Sim, o ouro pode ser aquecido por indução. Na verdade, os fornos de indução modernos são um método preferido para fundir ouro em ambientes profissionais. O processo funciona usando um poderoso campo magnético de alta frequência para gerar calor diretamente dentro do ouro, levando a uma fusão rápida, limpa e altamente controlada.

A indução não é apenas um método viável para aquecer ouro, mas é frequentemente a escolha superior para alcançar resultados de alta pureza. Ela supera as propriedades únicas do ouro usando campos magnéticos de alta frequência para garantir uma fusão rápida, contida e livre de contaminação.

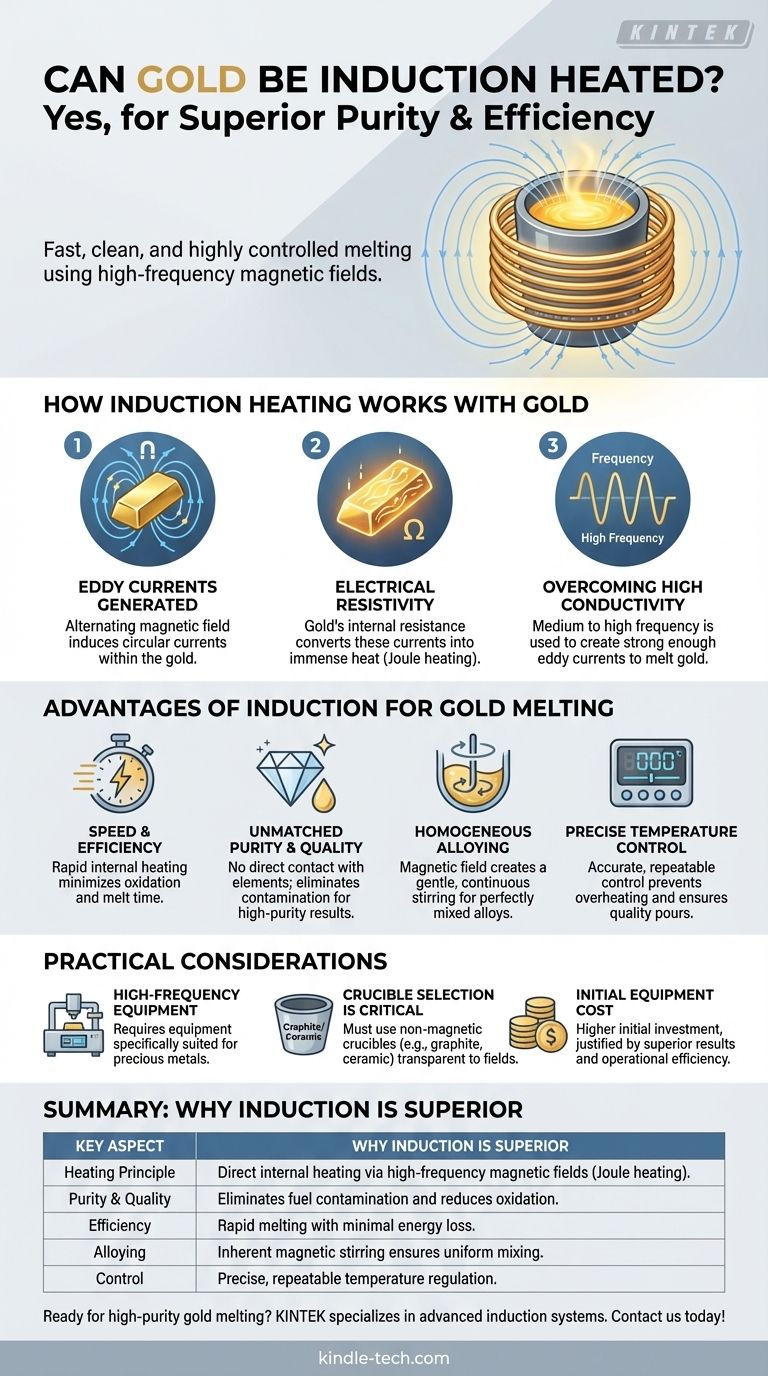

Como o Aquecimento por Indução Funciona com Ouro

Embora a indução seja famosa por ser usada em materiais magnéticos como ferro e aço, a física por trás do aquecimento de um metal não magnético como o ouro é ligeiramente diferente, mas igualmente eficaz.

O Princípio das Correntes Parasitas

Um aquecedor por indução gera um campo magnético poderoso e rapidamente alternado. Quando um material condutor como o ouro é colocado dentro desse campo, o campo induz pequenas correntes elétricas circulares dentro do metal. Estas são chamadas de correntes parasitas.

O Papel da Resistividade Elétrica

Todos os materiais possuem alguma resistência ao fluxo de eletricidade. À medida que essas correntes parasitas induzidas fluem através do ouro, elas encontram essa resistividade elétrica. Esse atrito gera um calor imenso, um princípio conhecido como aquecimento Joule (ou perda I²R), fazendo com que o ouro derreta de dentro para fora.

Superando a Alta Condutividade

O ouro é um excelente condutor elétrico, o que significa que possui uma resistividade muito baixa. Isso o torna inerentemente mais difícil de aquecer com correntes parasitas do que metais menos condutores.

A solução é usar um sistema de indução que opere em frequência média a alta. Aumentar a frequência da mudança do campo magnético induz correntes parasitas mais fortes, gerando energia suficiente para superar a baixa resistência do ouro e fundi-lo eficientemente.

As Vantagens da Indução para a Fusão de Ouro

Usar a indução não é apenas possível; oferece vantagens significativas sobre os métodos tradicionais de maçarico ou forno de resistência, especialmente para alcançar alta qualidade.

Velocidade e Eficiência

Como o calor é gerado diretamente dentro do próprio ouro, o processo de fusão é excepcionalmente rápido. Isso minimiza o tempo em que o ouro fundido é exposto à atmosfera, o que é um fator crítico para manter a pureza.

Pureza e Qualidade Incomparáveis

O ciclo de aquecimento rápido reduz drasticamente a oxidação. Além disso, como nenhuma parte do equipamento de aquecimento toca diretamente o ouro, elimina a contaminação por combustível ou elementos de aquecimento. Isso resulta em uma fusão mais limpa e de maior qualidade.

Liga Homogênea

O campo magnético que cria as correntes parasitas também produz um efeito de agitação suave e contínuo no metal fundido. Isso é extremamente benéfico ao criar ligas de ouro, pois garante que todos os metais sejam misturados de forma completa e uniforme.

Controle Preciso de Temperatura

Os sistemas de indução modernos oferecem controle preciso e repetível sobre a potência de saída e a temperatura. Isso é crucial para evitar o superaquecimento e garantir a temperatura de vazamento correta para a fundição, o que impacta diretamente a qualidade do produto final.

Compreendendo as Considerações Práticas

Embora poderoso, o processo de indução para ouro tem requisitos e compensações específicas a serem consideradas.

A Necessidade de Equipamento de Alta Frequência

Como mencionado, a alta condutividade do ouro exige uma frequência mais alta. Isso significa que você não pode usar um aquecedor de indução de baixa frequência projetado para aço para fundir ouro de forma eficaz. O equipamento deve ser especificamente adequado para metais preciosos.

A Seleção do Cadinho é Crítica

O ouro é contido em um cadinho, que é colocado dentro da bobina de indução. Este cadinho deve ser feito de um material transparente aos campos magnéticos, como grafite ou uma cerâmica especializada. Isso garante que o campo magnético passe através do cadinho e aqueça o ouro diretamente, e não o recipiente.

Custo Inicial do Equipamento

A principal desvantagem é o custo. Os sistemas profissionais de fusão por indução representam um investimento de capital significativo em comparação com métodos mais simples, como um forno a gás ou um maçarico. No entanto, para aplicações que exigem alta pureza, velocidade e repetibilidade, o investimento é frequentemente justificado pelos resultados superiores e pela eficiência operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão sobre um método de aquecimento depende inteiramente dos seus requisitos específicos de qualidade, volume e custo.

- Se o seu foco principal é a fusão de alto volume e alta pureza: O aquecimento por indução é a escolha profissional superior pela sua velocidade, controle preciso e capacidade de minimizar a contaminação.

- Se o seu foco principal é o trabalho artesanal em pequena escala ou reparos: Um maçarico a gás tradicional oferece portabilidade inigualável e um custo inicial muito menor, tornando-o mais prático para peças individuais.

- Se o seu foco principal é criar ligas consistentes e de alta qualidade: O efeito de agitação magnética inerente à indução oferece uma vantagem significativa para criar ligas de ouro perfeitamente homogêneas que outros métodos não conseguem replicar facilmente.

Em última análise, compreender os princípios do aquecimento por indução permite que você selecione a ferramenta certa para alcançar o resultado desejado com o ouro.

Tabela Resumo:

| Aspecto Chave | Por que a Indução é Superior para o Ouro |

|---|---|

| Princípio de Aquecimento | Usa campos magnéticos de alta frequência para gerar correntes parasitas e calor interno (aquecimento Joule). |

| Pureza e Qualidade | Elimina a contaminação de combustível/elementos e reduz a oxidação para resultados de alta pureza. |

| Eficiência | Aquecimento interno direto e rápido minimiza o tempo de fusão e a perda de energia. |

| Liga | A agitação magnética garante a mistura homogênea de ligas de ouro. |

| Controle | A regulação precisa da temperatura evita o superaquecimento e garante vazamentos consistentes. |

Pronto para alcançar a fusão de ouro de alta pureza com precisão e eficiência?

A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, incluindo sistemas de fusão por indução adaptados para metais preciosos como o ouro. Nossas soluções oferecem a velocidade, pureza e controle que os profissionais exigem.

Entre em contato conosco hoje para encontrar o sistema de aquecimento por indução perfeito para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada