Sim, você pode brasar aço inoxidável, mas isso requer uma abordagem específica. Ao contrário da brasagem de metais mais simples, o processo deve superar a camada de óxido naturalmente protetora e altamente estável do material para obter uma junta forte e confiável.

O desafio central na brasagem de aço inoxidável não é o próprio aço, mas a camada invisível e resiliente de óxido de cromo em sua superfície. O sucesso de todo o processo depende da remoção eficaz dessa camada e da prevenção de sua reforma, sendo a brasagem a vácuo a principal solução industrial.

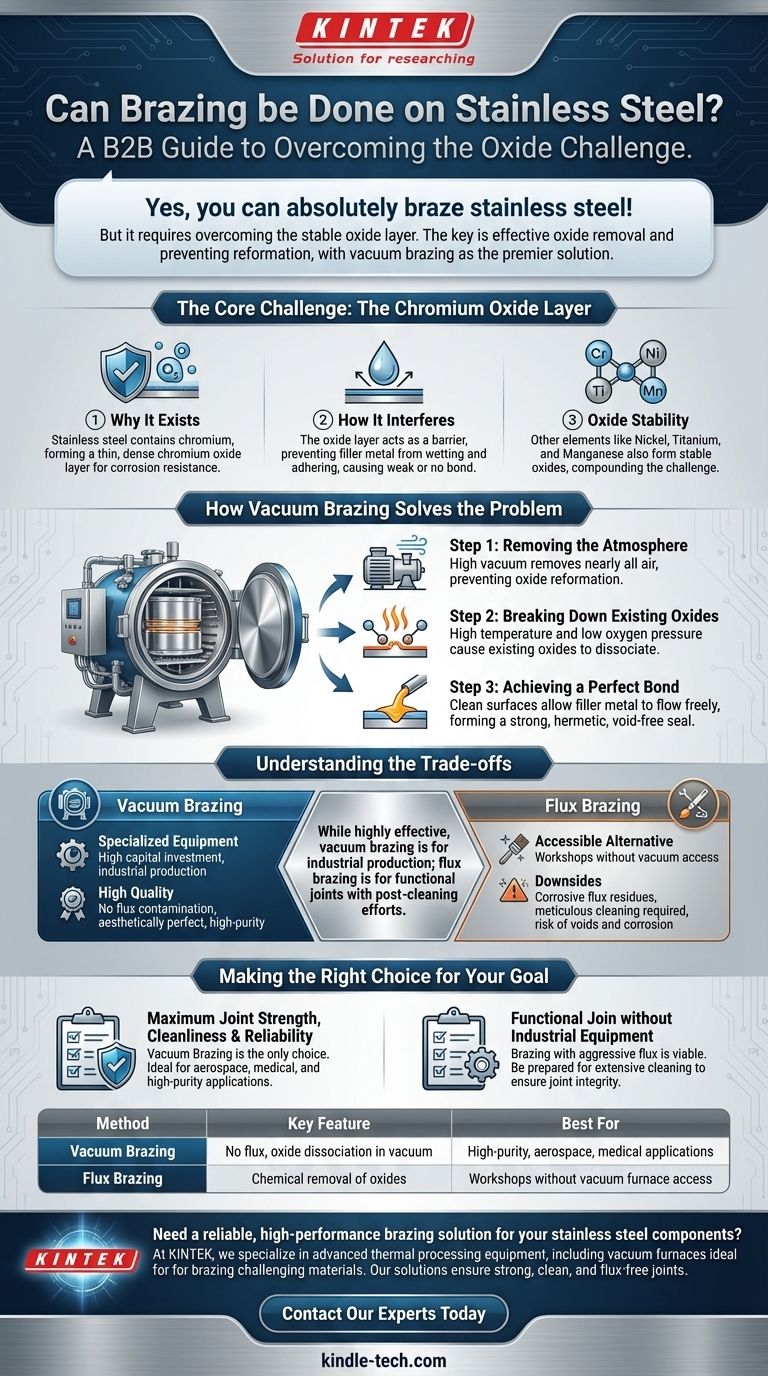

O Desafio Principal: A Camada de Óxido de Cromo

A mesma propriedade que torna o aço inoxidável "inoxidável"—sua resistência à corrosão—é o que o torna desafiador para brasar.

Por que essa camada existe

O aço inoxidável contém uma quantidade significativa de cromo. Este elemento reage instantaneamente com o oxigênio do ar para formar uma camada fina, densa e não reativa de óxido de cromo. Esta camada passiva protege o aço subjacente de oxidação e corrosão adicionais.

Como isso interfere na brasagem

A brasagem funciona criando uma ligação metalúrgica entre um metal de adição e os metais base. Para que isso aconteça, o metal de adição fundido deve "molhar" a superfície, o que significa que ele deve fluir e aderir a ela.

A camada de óxido no aço inoxidável atua como uma barreira física, impedindo que o metal de adição faça contato direto com o aço. Isso resulta em má molhagem, uma ligação fraca ou nenhuma ligação.

A Estabilidade dos Óxidos

O desafio é agravado por outros elementos em ligas de aço inoxidável, como níquel (Ni), titânio (Ti) e manganês (Mn). Estes também formam óxidos muito estáveis que são difíceis de remover com métodos convencionais.

Como a Brasagem a Vácuo Resolve o Problema

Para aplicações de alto desempenho, a brasagem a vácuo é o método definitivo para unir aço inoxidável. O processo neutraliza sistematicamente o problema do óxido em um ambiente controlado.

Etapa 1: Removendo a Atmosfera

Todo o processo de brasagem ocorre dentro de um forno do qual quase todo o ar foi bombeado, criando um alto vácuo. A remoção do oxigênio do ambiente é crítica porque impede que a camada de óxido se reforme uma vez removida.

Etapa 2: Quebrando os Óxidos Existentes

À medida que as peças de aço inoxidável são aquecidas a altas temperaturas dentro do vácuo, a camada de óxido existente se torna instável. A combinação de alta temperatura e a ausência de pressão de oxigênio faz com que os óxidos se dissociem, ou se quebrem, deixando para trás uma superfície metálica limpa e intocada.

Etapa 3: Alcançando uma Ligação Perfeita

Com a barreira de óxido removida e sem oxigênio para reformá-la, o metal de adição fundido pode fluir livremente pelas superfícies limpas. Essa molhagem perfeita permite que o preenchedor seja puxado para a junta por ação capilar, formando uma vedação forte, sem vazios e hermética após o resfriamento.

Compreendendo as Trocas

Embora a brasagem a vácuo seja altamente eficaz, é essencial entender seu lugar entre outros métodos.

A Necessidade de Equipamento Especializado

A brasagem a vácuo não é um processo manual. Requer um investimento de capital significativo em um forno a vácuo e sistemas de controle sofisticados. Isso o torna adequado para produção industrial e componentes de alto valor, não para reparos em oficinas de pequena escala.

A Alternativa: Brasagem com Fluxo

A alternativa tradicional é usar um fluxo químico. Um fluxo altamente agressivo, frequentemente chamado de "fluxo preto" para aço inoxidável, é aplicado à junta. Durante o aquecimento, o fluxo ataca quimicamente e dissolve a camada de óxido, permitindo que o metal de brasagem molhe a superfície.

Desvantagens do Uso de Fluxo

Embora funcional, o fluxo apresenta várias desvantagens. Os resíduos do fluxo são corrosivos e devem ser meticulosamente limpos após a brasagem, o que pode ser difícil em montagens complexas. Qualquer fluxo aprisionado pode levar a vazios na junta ou causar corrosão posteriormente na vida útil do componente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método correto depende inteiramente dos requisitos da sua aplicação em termos de qualidade, desempenho e escala.

- Se o seu foco principal é a máxima resistência da junta, limpeza e confiabilidade: A brasagem a vácuo é a única escolha. Ela produz juntas esteticamente perfeitas, sem contaminação por fluxo, tornando-a ideal para aplicações médicas, aeroespaciais e de alta pureza.

- Se o seu foco principal é uma junta funcional sem acesso a equipamentos industriais: A brasagem com um fluxo agressivo apropriado é um método viável, mas você deve estar preparado para uma limpeza pós-brasagem extensa e completa para garantir a integridade da junta.

Em última análise, compreender as propriedades da camada de óxido do aço inoxidável é a chave para uni-lo com sucesso.

Tabela Resumo:

| Método | Característica Principal | Melhor Para |

|---|---|---|

| Brasagem a Vácuo | Sem fluxo, dissociação de óxido a vácuo | Aplicações de alta pureza, aeroespaciais, médicas |

| Brasagem com Fluxo | Remoção química de óxidos | Oficinas sem acesso a forno a vácuo |

Precisa de uma solução de brasagem confiável e de alto desempenho para seus componentes de aço inoxidável?

Na KINTEK, somos especialistas em equipamentos avançados de processamento térmico, incluindo fornos a vácuo ideais para brasar materiais desafiadores como o aço inoxidável. Nossas soluções garantem juntas fortes, limpas e sem fluxo para aplicações críticas na indústria aeroespacial, médica e outras indústrias de alta tecnologia.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados de brasagem superiores e aprimorar suas capacidades de fabricação.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- O que é sinterização de vidro? Um guia para a fabricação de vidro de baixa temperatura e alta resistência

- Quais são as vantagens e desvantagens do processo de sinterização? Obtenha Peças Fortes e Complexas com Materiais de Alta Temperatura

- Por que um homogeneizador ultrassônico é necessário para a dispersão de nanopartículas na captura de CO2? Obtenha nano fluidos de amina estáveis

- O que é a pulverização catódica por magnetron DC? Um método de alta velocidade para deposição de filmes finos

- O que é ferro sinterizado? Um guia para peças metálicas complexas e econômicas

- Qual é o processo de conversão por pirólise? Transforme Resíduos em Recursos Valiosos com a KINTEK

- Qual é o processo de fabricação de semicondutores? Um Guia Passo a Passo para a Construção de Chips Modernos

- Qual é o processo de revestimento por pulverização catódica? Um Guia Passo a Passo para a Deposição de Filmes Finos