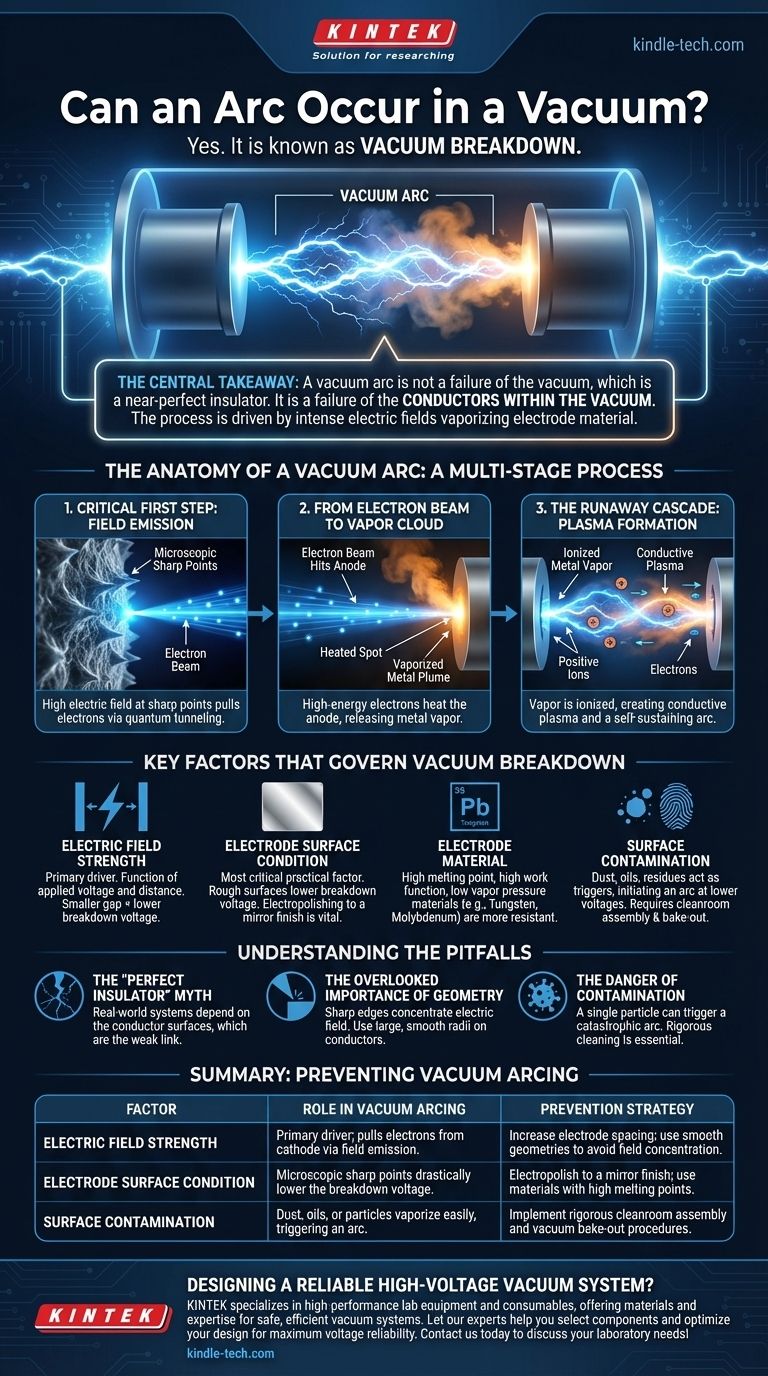

Ao contrário da intuição comum, um arco elétrico pode absolutamente ocorrer em vácuo. Este fenômeno, conhecido como ruptura de vácuo, é fundamentalmente diferente de um arco no ar. Em vez do gás circundante se romper, o campo elétrico de alta intensidade força os próprios materiais dos eletrodos a se tornarem a fonte do arco, criando um canal condutor de metal vaporizado.

A principal conclusão é que um arco de vácuo não é uma falha do vácuo, que é um isolante quase perfeito. É uma falha dos condutores dentro do vácuo. Todo o processo é impulsionado pelo campo elétrico que se torna tão intenso que arranca elétrons e, em seguida, vaporiza material diretamente das superfícies dos eletrodos para criar o próprio meio de que precisa para formar um arco.

A Anatomia de um Arco de Vácuo

Para entender como prevenir um arco de vácuo, primeiro precisamos entender seu ciclo de vida distinto. É um processo de várias etapas em que os eletrodos fornecem seu próprio "combustível".

O Primeiro Passo Crítico: Emissão de Campo

O processo começa na superfície do eletrodo negativo (o cátodo). Mesmo em uma superfície altamente polida, existem pontos afiados microscópicos ou "fios".

Um campo elétrico de alta intensidade se concentra intensamente nesses pequenos pontos. Quando o campo é forte o suficiente (milhões de volts por metro), ele pode arrancar elétrons diretamente da superfície do metal através de um efeito quântico-mecânico chamado tunelamento de Fowler-Nordheim.

De Feixe de Elétrons a Nuvem de Vapor

Esses elétrons liberados são acelerados através da lacuna de vácuo pela alta tensão, formando um feixe fortemente focado.

Este feixe de elétrons de alta energia atinge o eletrodo positivo (o ânodo), aquecendo rapidamente um pequeno ponto. Se a energia for suficiente, este ponto pode ser aquecido até o seu ponto de ebulição, liberando uma pluma de metal vaporizado na lacuna de vácuo.

A Cascata Desenfreada: Formação de Plasma

Esta nuvem de vapor metálico recém-criada é o ingrediente que faltava. Os elétrons emitidos por campo agora podem colidir e ionizar esses átomos de metal.

Essa ionização cria um plasma condutor — uma mistura de íons metálicos positivos e mais elétrons livres. Os íons positivos são acelerados de volta em direção ao cátodo, atingindo-o e causando mais aquecimento, pulverização catódica e a liberação de ainda mais elétrons. Isso cria uma cascata autossustentável e desenfreada que vemos como um arco brilhante.

Fatores Chave que Governam a Ruptura de Vácuo

Ao contrário do ar, onde a tensão de ruptura é bastante previsível, a ruptura de vácuo é altamente dependente da condição e preparação do sistema.

Intensidade do Campo Elétrico

Este é o principal impulsionador. É uma função tanto da tensão aplicada quanto da distância entre os eletrodos. Uma lacuna menor requer uma tensão mais baixa para atingir a mesma intensidade de campo crítica.

Condição da Superfície do Eletrodo

Este é, sem dúvida, o fator prático mais crítico. Uma superfície áspera, não polida ou usinada é coberta por pontos afiados microscópicos que reduzem drasticamente a tensão necessária para iniciar a emissão de campo. É por isso que os componentes para uso em vácuo de alta tensão são frequentemente eletropolidos para um acabamento espelhado.

Material do Eletrodo

A escolha do metal importa. Materiais com alto ponto de fusão, alta função de trabalho e baixa pressão de vapor (como tungstênio ou molibdênio) são mais resistentes ao arco do que materiais como alumínio ou cobre.

Contaminação da Superfície

Qualquer material estranho — partículas de poeira, óleos de impressões digitais ou solventes de limpeza residuais — pode vaporizar facilmente quando atingido por elétrons. Esses contaminantes atuam como um "gatilho", iniciando um arco em uma tensão muito mais baixa do que o material do eletrodo limpo permitiria.

Compreendendo as Armadilhas

Projetar para alta tensão em vácuo requer uma mudança de pensamento das propriedades de um gás para as propriedades de materiais sólidos sob estresse extremo.

O Mito do "Isolante Perfeito"

Embora um vácuo perfeito seja um isolante perfeito, um sistema do mundo real não é. A isolação do seu sistema é tão boa quanto as superfícies dos condutores dentro dele. Os eletrodos são sempre o elo fraco.

A Importância Negligenciada da Geometria

Os engenheiros devem ser obcecados pela geometria dos componentes. Qualquer aresta ou canto afiado em um condutor concentrará o campo elétrico, tornando-se um local potencial para a emissão de campo. Todos os condutores de alta tensão devem ter raios grandes e suaves.

O Perigo da Contaminação

Em sistemas atmosféricos, um pouco de poeira pode ser inofensivo. Em um sistema de vácuo de alta tensão, uma única partícula microscópica pode ser a semente para um arco catastrófico. É por isso que procedimentos rigorosos de montagem em sala limpa e cozedura a vácuo (aquecimento do sistema sob vácuo para remover contaminantes) são práticas padrão.

Como Prevenir o Arco de Vácuo em Seu Projeto

Sua estratégia para prevenir a ruptura depende diretamente dos requisitos primários do seu sistema.

- Se o seu foco principal é maximizar a confiabilidade da tensão: Priorize a seleção do material do eletrodo (por exemplo, tungstênio ou aço inoxidável) e a preparação meticulosa da superfície, incluindo o eletropolimento para remover pontos afiados microscópicos.

- Se o seu foco principal é projetar um sistema prático: Concentre-se na geometria dos componentes usando raios grandes e suaves em todos os condutores e garantindo espaçamento suficiente bem além do mínimo teórico para diminuir o campo elétrico geral.

- Se o seu foco principal é a estabilidade operacional a longo prazo: Implemente procedimentos rigorosos de limpeza e cozedura a vácuo para remover todos os contaminantes de superfície e gases absorvidos antes de selar ou operar o sistema.

Em última análise, gerenciar o risco de um arco de vácuo é sobre controlar as superfícies dentro do vazio, não o próprio vazio.

Tabela Resumo:

| Fator | Papel no Arco de Vácuo | Estratégia de Prevenção |

|---|---|---|

| Intensidade do Campo Elétrico | Principal impulsionador; puxa elétrons do cátodo via emissão de campo. | Aumentar o espaçamento dos eletrodos; usar geometrias suaves para evitar a concentração de campo. |

| Condição da Superfície do Eletrodo | Pontos afiados microscópicos reduzem drasticamente a tensão de ruptura. | Eletropolir para um acabamento espelhado; usar materiais com altos pontos de fusão. |

| Contaminação da Superfície | Poeira, óleos ou partículas vaporizam facilmente, desencadeando um arco. | Implementar procedimentos rigorosos de montagem em sala limpa e cozedura a vácuo. |

Projetando um sistema de vácuo de alta tensão confiável?

Prevenir o arco de vácuo requer controle preciso sobre os materiais dos eletrodos, acabamentos de superfície e limpeza da montagem. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, oferecendo os materiais e a experiência para garantir que seus sistemas de vácuo operem com segurança e eficiência.

Deixe que nossos especialistas o ajudem a selecionar os componentes certos e otimizar seu projeto para máxima confiabilidade de tensão. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Um arco pode ocorrer no vácuo? Sim, e eis como evitá-lo no seu projeto de alta tensão.

- O que acontece com o calor gerado no vácuo? Dominando o Controle Térmico para Materiais Superiores

- Qual é a vantagem da brasagem em forno? Obter juntas fortes e limpas com distorção mínima

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza