Sim, o alumínio pode ser brasado com sucesso. É um processo de união bem estabelecido, utilizado em inúmeras indústrias de alto desempenho, incluindo aeroespacial e fabricação de semicondutores. A chave para o processo não é o alumínio em si, mas a estratégia usada para gerenciar a camada de óxido, resistente e invisível, que se forma instantaneamente em sua superfície.

O sucesso da brasagem do alumínio depende inteiramente de uma etapa crítica: superar sua camada de óxido natural e protetora. Cada aspecto do processo, desde a seleção do fluxo até as atmosferas do forno, é projetado para remover essa barreira e permitir que o metal de adição forme uma verdadeira ligação metalúrgica com o material base.

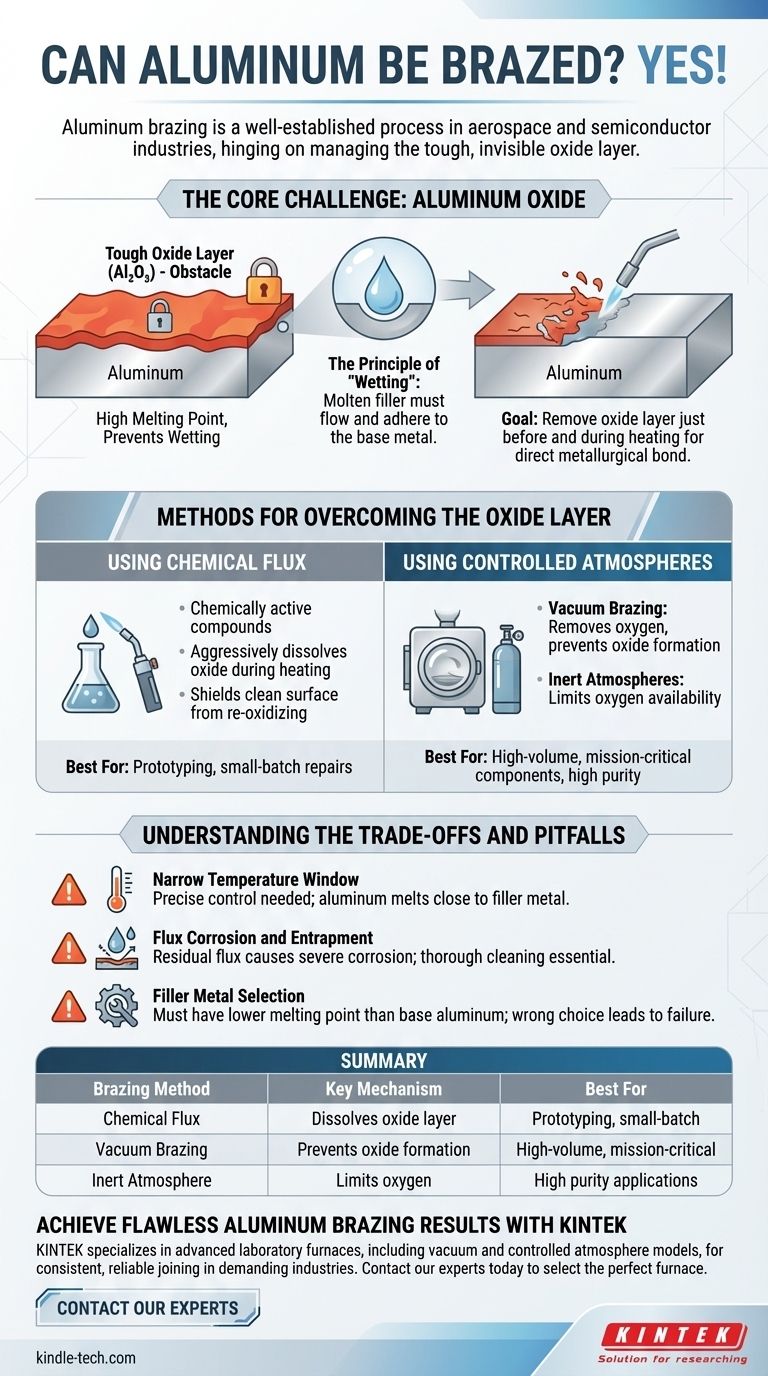

O Desafio Central: Óxido de Alumínio

A principal dificuldade na brasagem do alumínio não é uma propriedade do metal, mas sim de sua química superficial. Entender isso é o primeiro princípio de uma brasagem bem-sucedida.

Por Que o Óxido é o Obstáculo

Quando exposto ao ar, o alumínio forma instantaneamente uma camada fina, resistente e quimicamente estável de óxido de alumínio ($\text{Al}_2\text{O}_3$). Esta camada possui um ponto de fusão muito alto, muito superior ao do próprio metal base de alumínio.

O Princípio da "Molhabilidade"

Para que uma brasagem funcione, o metal de adição fundido deve "molhar" as superfícies das peças que estão sendo unidas. Isso significa que ele precisa fluir sobre e aderir ao metal base. A camada de óxido de alumínio atua como uma barreira, impedindo que o metal de adição faça contato direto e forme uma ligação.

O Objetivo do Processo de Brasagem

Portanto, o objetivo técnico central de qualquer operação de brasagem de alumínio é remover essa camada de óxido imediatamente antes e durante o processo de aquecimento. Isso permite que o metal de adição flua para a junta e se ligue diretamente ao alumínio puro por baixo.

Métodos para Superar a Camada de Óxido

Duas estratégias principais são empregadas para derrotar a camada de óxido, cada uma adequada a diferentes aplicações e escalas de produção.

Usando Fluxo Químico

Fluxos são compostos quimicamente ativos aplicados à junta antes do aquecimento. À medida que o conjunto é aquecido, o fluxo derrete e dissolve agressivamente a camada de óxido de alumínio. Ele também protege a superfície limpa contra a reoxidação, permitindo que o metal de adição molhe a junta adequadamente.

Usando Atmosferas Controladas

Para aplicações de alto volume ou alta pureza, a brasagem em forno é frequentemente utilizada. Este processo gerencia a camada de óxido controlando o próprio ambiente.

- Brasagem a Vácuo: Ao realizar o processo em alto vácuo, o oxigênio é removido do ambiente. Isso impede a formação da camada de óxido em primeiro lugar, permitindo uma junta excepcionalmente limpa e forte sem a necessidade de fluxo químico.

- Atmosferas Inertes: O uso de uma atmosfera de gás inerte também pode limitar a quantidade de oxigênio disponível, embora o vácuo seja geralmente mais eficaz para metais reativos como o alumínio.

Entendendo as Compensações e Armadilhas

Embora eficaz, brasar alumínio requer um controle de processo cuidadoso para evitar problemas comuns.

Janela de Temperatura Estreita

As ligas de alumínio têm um ponto de fusão relativamente baixo que pode ser muito próximo da temperatura de fusão do metal de adição de brasagem. Isso cria uma janela de processo estreita, exigindo um controle de temperatura altamente preciso para derreter o metal de adição sem derreter ou distorcer as peças originais.

Corrosão e Aprisionamento de Fluxo

Se for utilizado um método à base de fluxo, é fundamental remover todo o fluxo residual após a brasagem. O fluxo restante pode absorver umidade do ar e causar corrosão severa e agressiva na junta. A limpeza pós-brasagem adequada não é opcional; é essencial para a integridade de longo prazo da peça.

Seleção do Metal de Adição

Escolher o metal de adição correto é fundamental. Estes são tipicamente ligas de alumínio-silício projetadas especificamente para ter um ponto de fusão inferior à liga de alumínio base que está sendo unida. A escolha errada pode facilmente levar à falha da peça durante o processo.

Fazendo a Escolha Certa para Sua Aplicação

Sua abordagem para brasar alumínio deve ser ditada pela complexidade do seu componente, desempenho exigido e volume de produção.

- Se seu foco principal for prototipagem ou reparos em pequenos lotes: Métodos baseados em fluxo, como a brasagem por tocha, são frequentemente a abordagem mais acessível e econômica.

- Se seu foco principal for produção em alto volume com geometrias complexas: A brasagem em atmosfera controlada ou em forno a vácuo oferece consistência e qualidade de junta incomparáveis.

- Se seu foco principal for componentes de missão crítica e máxima integridade da junta: A brasagem a vácuo é a escolha superior, pois elimina o risco de aprisionamento de fluxo e corrosão.

Brasar alumínio com sucesso é fundamentalmente uma questão de controle preciso de sua química superficial e ambiente térmico.

Tabela de Resumo:

| Método de Brasagem | Mecanismo Chave | Melhor Para |

|---|---|---|

| Fluxo Químico | Dissolve a camada de óxido durante o aquecimento | Prototipagem, reparos em pequenos lotes |

| Brasagem a Vácuo | Previne a formação de óxido removendo o oxigênio | Produção em alto volume, componentes de missão crítica |

| Atmosfera Inerte | Limita o oxigênio para gerenciar a camada de óxido | Aplicações que exigem alta pureza |

Alcance resultados de brasagem de alumínio impecáveis com a KINTEK.

Brasar alumínio requer controle preciso de temperatura e atmosfera para gerenciar sua desafiadora camada de óxido. Se você está desenvolvendo protótipos ou escalando para produção em alto volume, o equipamento certo é fundamental para o sucesso.

A KINTEK é especializada em fornos de laboratório avançados, incluindo modelos a vácuo e de atmosfera controlada, projetados especificamente para processos de união de alto desempenho, como a brasagem de alumínio. Nossas soluções fornecem o ambiente consistente e confiável necessário para criar juntas fortes e livres de corrosão para as indústrias aeroespacial, de semicondutores e outras exigentes.

Deixe-nos ajudá-lo a selecionar o forno perfeito para sua aplicação. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e garantir que seu processo de brasagem seja um sucesso.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

As pessoas também perguntam

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura