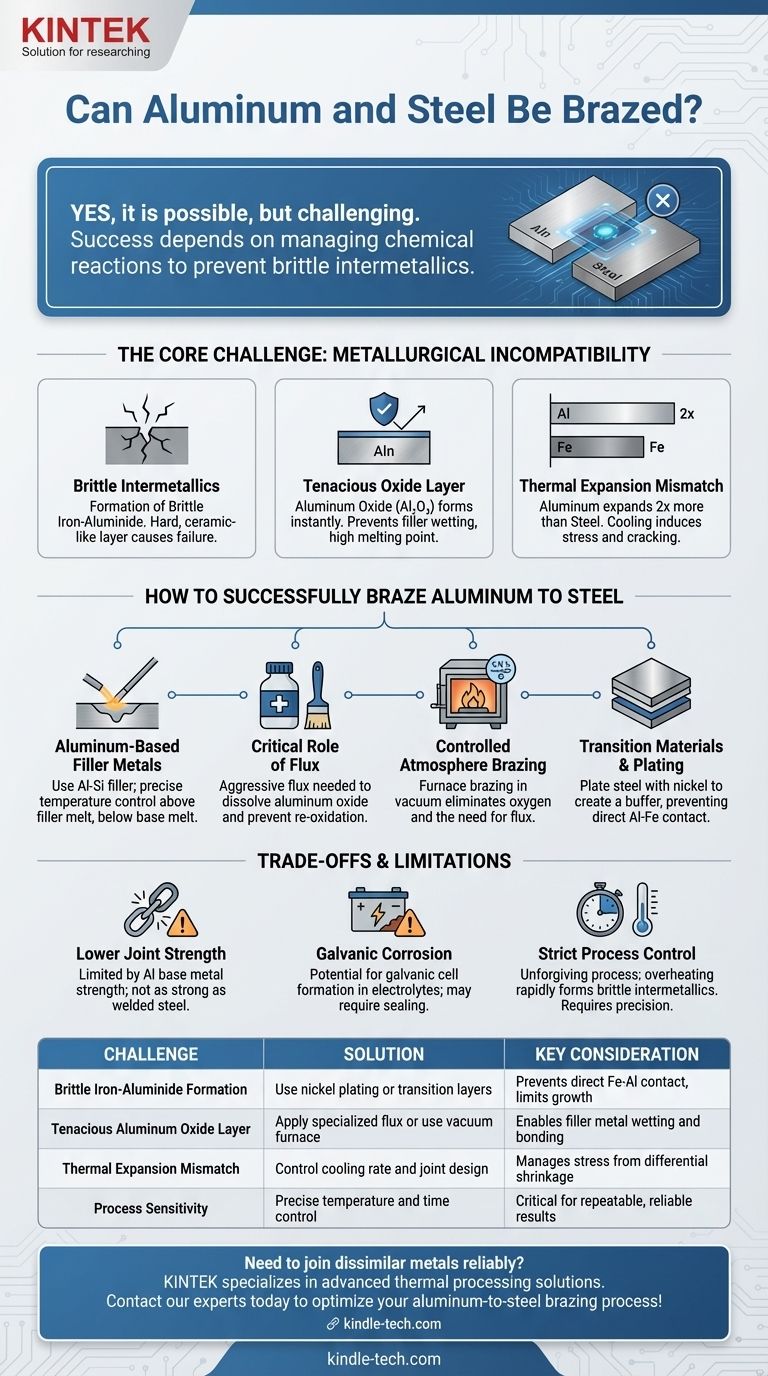

Sim, é possível brasar alumínio em aço, mas é um processo desafiador que exige técnicas especializadas para superar incompatibilidades metalúrgicas fundamentais. Ao contrário da brasagem de metais semelhantes, simplesmente aplicar calor e uma liga de enchimento padrão não funcionará e é quase certo que resultará em uma junta falha.

O principal desafio na brasagem de alumínio em aço não é o processo em si, mas o gerenciamento da reação química na junta. O sucesso depende inteiramente da prevenção da formação de compostos intermetálicos de ferro-alumineto frágeis, o que requer controle preciso de temperatura, tempo e materiais.

O Desafio Principal: Incompatibilidade Metalúrgica

Para entender por que esta junta é difícil, você deve primeiro entender as propriedades conflitantes dos dois metais base. Os problemas vão muito além de simplesmente derreter um metal de enchimento entre eles.

O Problema dos Intermetálicos Frágeis

Quando o alumínio e o ferro (o componente primário do aço) são aquecidos em contato direto, eles reagem para formar compostos intermetálicos de ferro-alumineto. Esses compostos são extremamente duros e frágeis, como uma fina camada de cerâmica na interface da junta.

Uma junta contendo esses compostos frágeis terá propriedades mecânicas muito pobres e provavelmente rachará sob estresse ou vibração mínima. O objetivo de um processo de brasagem bem-sucedido de alumínio em aço é limitar ou prevenir o crescimento dessa camada.

A Camada de Óxido Tenaz

O alumínio forma instantaneamente uma camada resistente e transparente de óxido de alumínio (Al₂O₃) ao ser exposto ao ar. Este óxido tem um ponto de fusão muito alto (cerca de 2072°C ou 3762°F), que está muito acima do ponto de fusão do próprio alumínio.

Antes que o metal de enchimento de brasagem possa "molhar" e se ligar à superfície do alumínio, esta camada de óxido deve ser removida quimicamente usando um fluxo agressivo ou fisicamente impedida de se formar em um forno a vácuo.

A Incompatibilidade na Expansão Térmica

O alumínio expande e contrai com as mudanças de temperatura a aproximadamente o dobro da taxa do aço. Durante a fase de resfriamento após a brasagem, o alumínio tentará encolher muito mais do que o aço.

Essa contração diferencial induz um estresse significativo na junta, o que pode causar distorção, perda de tolerância ou até mesmo rachaduras imediatas, especialmente se uma camada intermetálica frágil estiver presente.

Como Brasar Alumínio em Aço com Sucesso

Superar esses desafios requer um processo cuidadosamente controlado que aborde cada problema diretamente. Há muito pouco espaço para erros.

Uso de Metais de Enchimento à Base de Alumínio

O método mais comum usa um metal de enchimento de alumínio-silício (Al-Si). A temperatura de brasagem para essas ligas é cuidadosamente escolhida para estar acima do ponto de fusão do enchimento, mas com segurança abaixo do ponto de fusão do metal base de alumínio.

O Papel Crítico do Fluxo

Para brasagem com maçarico ou por indução, um fluxo altamente ativo é inegociável. Este não é o mesmo fluxo usado para cobre ou aço. Ele deve ser especificamente formulado para dissolver agressivamente a camada resistente de óxido de alumínio e proteger a junta da reoxidação durante o ciclo de aquecimento.

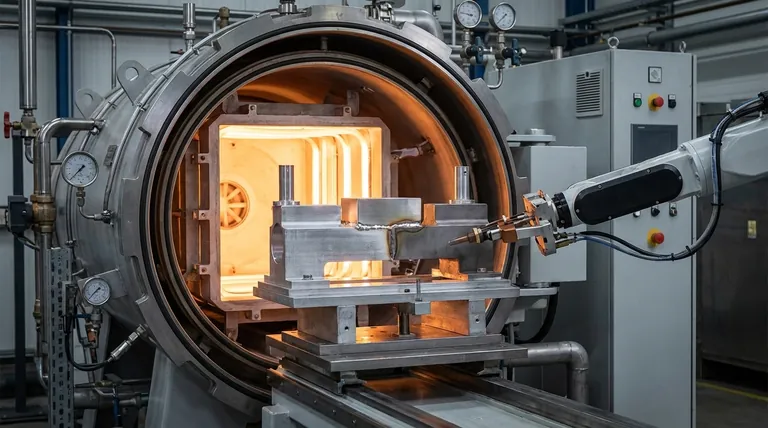

Brasagem em Atmosfera Controlada

Para produção de alto volume, a brasagem em forno em atmosfera controlada é o método preferido. Isso é frequentemente feito a vácuo, o que remove o oxigênio e impede a formação de óxidos em primeiro lugar, eliminando a necessidade de fluxo corrosivo.

Materiais de Transição e Galvanização

Uma técnica industrial altamente eficaz envolve a criação de um amortecedor entre os dois metais. A peça de aço pode ser "amanteigada" ou revestida com um material compatível, como níquel. O alumínio é então brasado a essa camada intermediária, evitando o contato direto entre o ferro e o alumínio e impedindo a formação de intermetálicos frágeis.

Compreendendo as Vantagens e Limitações

Mesmo quando executada perfeitamente, uma junta brasada de alumínio em aço tem compromissos inerentes que você deve considerar para sua aplicação.

Menor Resistência da Junta

A junta resultante será limitada pela resistência do metal base de alumínio e da liga de enchimento. Ela não terá a resistência de uma montagem de aço soldada. O projeto deve acomodar essas características de menor resistência.

Potencial de Corrosão Galvânica

A união de dois metais diferentes como alumínio e aço cria uma célula galvânica. Na presença de um eletrólito (como umidade), o metal mais ativo (alumínio) corroerá preferencialmente. A junta acabada pode exigir vedação ou revestimento para evitar a degradação ambiental a longo prazo.

Controle Rígido do Processo

Este não é um processo que perdoa. O superaquecimento da junta, mesmo por alguns segundos, pode acelerar drasticamente o crescimento da camada intermetálica frágil, arruinando a integridade da junta. O controle preciso de temperatura e tempo é essencial para o sucesso repetível.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do método correto depende inteiramente dos objetivos, volume e confiabilidade exigida do seu projeto.

- Se seu foco principal é prototipagem ou uma montagem única: Usar uma vareta de brasagem de alumínio especializada com fluxo é viável, mas requer prática significativa para dominar o controle de temperatura.

- Se seu foco principal é produção de alto volume e confiabilidade: Um processo de brasagem em forno controlado, muitas vezes envolvendo o revestimento do componente de aço, é o único caminho comercialmente viável.

- Se seu foco principal é máxima resistência e durabilidade: Reavalie se a brasagem é o método certo; fixadores mecânicos ou adesivos estruturais especializados podem ser alternativas mais robustas.

Unir alumínio e aço com brasagem com sucesso exige tratá-lo não como uma simples tarefa de união, mas como um processo metalúrgico preciso.

Tabela Resumo:

| Desafio | Solução | Consideração Chave |

|---|---|---|

| Formação Frágil de Ferro-Alumineto | Usar revestimento de níquel ou camadas de transição | Previne o contato direto Fe-Al, limita o crescimento intermetálico |

| Camada Tenaz de Óxido de Alumínio | Aplicar fluxo especializado ou usar forno a vácuo | Permite a molhagem e ligação do metal de enchimento |

| Incompatibilidade de Expansão Térmica | Controlar a taxa de resfriamento e o design da junta | Gerencia o estresse da contração diferencial |

| Sensibilidade do Processo | Controle preciso de temperatura e tempo | Crítico para resultados repetíveis e confiáveis |

Precisa unir metais diferentes de forma confiável? Na KINTEK, somos especializados em soluções avançadas de processamento térmico para combinações de materiais desafiadoras. Nossa experiência em brasagem em atmosfera controlada e equipamentos de laboratório especializados podem ajudá-lo a obter juntas fortes e duráveis de alumínio em aço para suas necessidades de P&D ou produção. Vamos discutir sua aplicação — entre em contato com nossos especialistas hoje para otimizar seu processo de brasagem!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura