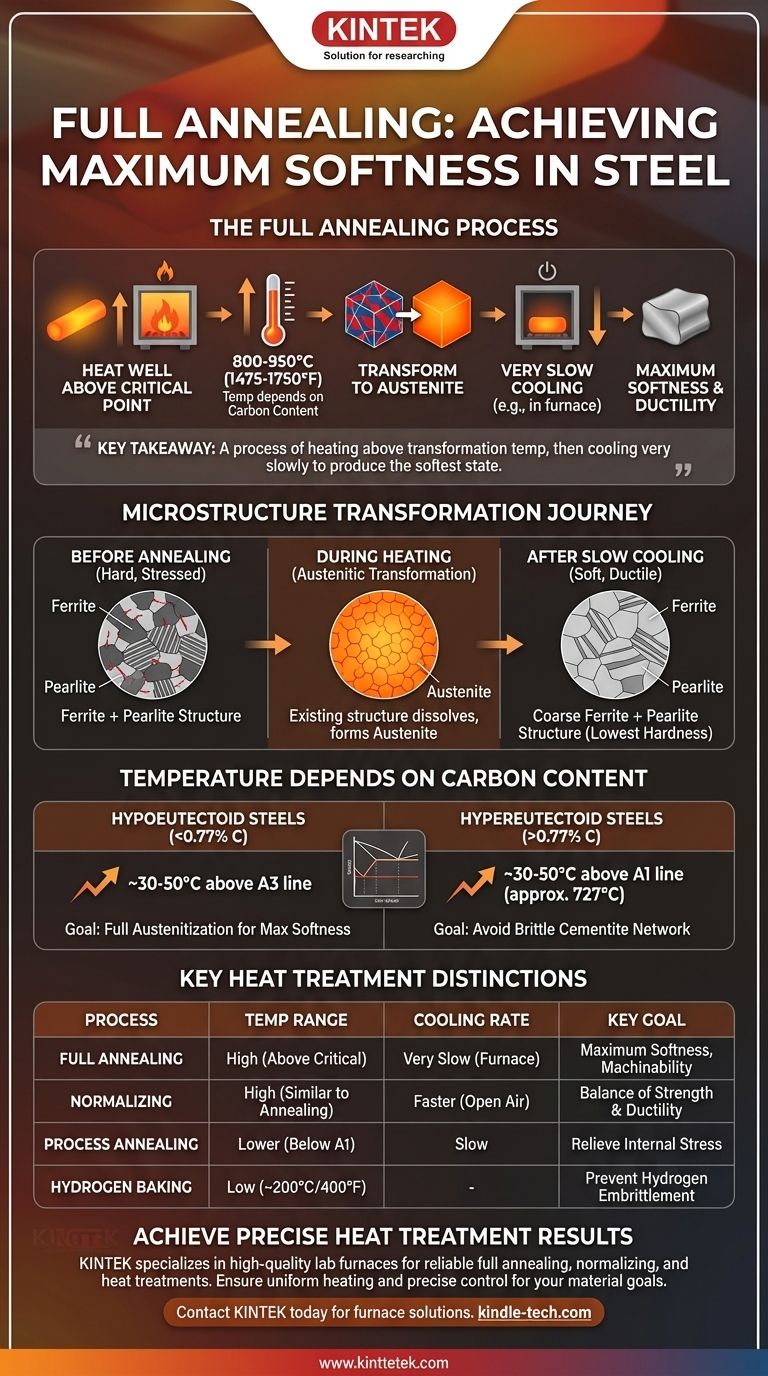

Para o recozimento completo, o aço é aquecido a uma temperatura bem acima do seu ponto crítico, seguido por um resfriamento muito lento. Esta temperatura não é um valor único, mas depende do teor de carbono do aço, variando tipicamente de 800-950°C (1475-1750°F). O objetivo é transformar completamente a estrutura cristalina interna do aço para alcançar a máxima maciez e ductilidade.

A principal conclusão é que o recozimento completo não é definido por uma única temperatura, mas por um processo: aquecer o aço acima de sua temperatura de transformação superior específica até que sua microestrutura seja totalmente convertida em austenita, e então resfriá-lo lentamente para produzir o estado mais macio possível.

O Objetivo do Recozimento Completo: Máxima Maciez

O propósito principal do recozimento completo é "redefinir" o aço para sua condição mais macia, mais dúctil e mais livre de tensões. É frequentemente realizado em aço que foi endurecido por trabalho ou que precisa passar por conformação ou usinagem significativas.

O Papel da Microestrutura

Antes do recozimento, um aço carbono típico consiste em uma microestrutura de ferrita (ferro puro e macio) e perlita (uma estrutura em camadas de ferrita e carboneto de ferro duro). O arranjo e o tamanho dessas estruturas determinam as propriedades do aço.

A Transformação Austenítica

A chave para o recozimento completo é aquecer o aço acima de sua temperatura crítica. Isso faz com que a ferrita e a perlita existentes se dissolvam e se transformem em uma estrutura cristalina completamente nova chamada austenita. Essa transformação apaga a microestrutura anterior e sua dureza associada.

A Importância do Resfriamento Lento

Depois que o aço está totalmente austenítico, ele deve ser resfriado muito lentamente, muitas vezes deixando-o dentro do forno desligado. Este resfriamento lento permite que a austenita se transforme de volta em uma estrutura muito grosseira e uniforme de ferrita e perlita, o que resulta na menor dureza possível e na maior ductilidade.

Por Que a Temperatura Depende do Teor de Carbono

A temperatura exata de recozimento é determinada pela posição do aço no diagrama de fases ferro-carbono. Este diagrama mapeia a microestrutura do aço em diferentes temperaturas e concentrações de carbono.

Para Aços Hipoeutetoides (<0,77% Carbono)

Esses aços comuns são aquecidos a aproximadamente 30-50°C (50-90°F) acima da temperatura crítica superior (linha A3). Isso garante que toda a ferrita e perlita originais se transformem completamente em uma estrutura austenítica uniforme.

Para Aços Hipereutetoides (>0,77% Carbono)

Esses aços de maior teor de carbono são aquecidos a 30-50°C (50-90°F) acima da temperatura crítica inferior (linha A1), que é de cerca de 727°C (1341°F). Evita-se aquecer mais alto porque isso pode levar à formação de uma rede frágil de cementita no resfriamento.

Compreendendo Distinções Chave e Compromissos

O recozimento completo é um processo específico de alta temperatura. É frequentemente confundido com outros tratamentos térmicos que têm objetivos e faixas de temperatura diferentes.

Recozimento Completo vs. Normalização

A normalização usa temperaturas de aquecimento semelhantes ao recozimento completo, mas envolve o resfriamento do aço ao ar livre. Esta taxa de resfriamento mais rápida produz um material mais duro e mais forte em comparação com a maciez extrema alcançada pelo recozimento completo.

Recozimento Completo vs. Recozimento de Processo

O recozimento de processo, ou recozimento para alívio de tensões, é realizado a uma temperatura muito mais baixa, abaixo do ponto crítico A1. Ele não cria austenita; seu único objetivo é aliviar tensões internas da fabricação sem alterar significativamente a dureza ou a microestrutura do aço.

O Equívoco do Cozimento em Baixa Temperatura

Um processo como o aquecimento a 200°C (400°F) não é recozimento para maciez. Este é um tratamento de "cozimento" de baixa temperatura especificamente projetado para remover átomos de hidrogênio aprisionados da rede cristalina do aço. Isso é feito para prevenir um mecanismo de falha conhecido como fragilização por hidrogênio e não tem efeito na maciez ou ductilidade do aço.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tratamento térmico correto é fundamental para alcançar as propriedades desejadas do material para sua aplicação.

- Se seu foco principal é a máxima maciez e usinabilidade: O recozimento completo é o processo correto, exigindo altas temperaturas e resfriamento muito lento.

- Se seu foco principal é um equilíbrio de resistência e ductilidade: A normalização é uma alternativa mais rápida e econômica ao recozimento completo.

- Se seu foco principal é apenas remover tensões internas de conformação ou soldagem: O recozimento para alívio de tensões em baixa temperatura é a escolha adequada.

- Se seu foco principal é prevenir fratura retardada em aços de alta resistência: O cozimento em baixa temperatura para remoção de hidrogênio é o tratamento específico e necessário.

Em última análise, escolher o processo térmico certo requer a compreensão do seu material de partida e do seu objetivo de desempenho final.

Tabela Resumo:

| Tipo de Aço | Teor de Carbono | Faixa de Temperatura de Recozimento | Objetivo Principal |

|---|---|---|---|

| Hipoeutetoide | < 0,77% C | ~30-50°C acima da linha A3 | Austenitização completa para máxima maciez |

| Hipereutetoide | > 0,77% C | ~30-50°C acima da linha A1 | Evitar rede frágil de cementita |

Obtenha resultados de tratamento térmico precisos e consistentes para suas necessidades de laboratório ou produção.

Seja você processando amostras de aço para pesquisa ou preparando materiais para fabricação, a temperatura correta de recozimento é crítica para alcançar as propriedades desejadas do material. A KINTEK é especializada em fornos de laboratório e equipamentos de processamento térmico de alta qualidade, oferecendo o controle preciso de temperatura e aquecimento uniforme necessários para recozimento completo, normalização e outros tratamentos térmicos confiáveis.

Nossa experiência em equipamentos de laboratório garante que você tenha as ferramentas certas para redefinir seu aço para seu estado mais macio, melhorar a usinabilidade ou aliviar tensões internas. Deixe-nos ajudá-lo a selecionar o forno perfeito para sua aplicação específica e metas de material.

Entre em contato com a KINTEK hoje para discutir suas necessidades de tratamento térmico e descobrir como nossas soluções podem aprimorar a eficiência do seu processo e a qualidade do material.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que um forno a vácuo é usado para desgaseificação de pós de liga Al-4Cu? Garanta Densidade Máxima e Integridade do Material

- Qual é a taxa de vazamento mínima detectável? Encontre o Método Certo para Sua Aplicação

- Qual é o papel de um forno de secagem a vácuo no pré-tratamento de compósitos de grafite revestidos de alumínio? Garanta a integridade do material

- Que ambientes um forno de alto vácuo fornece para a síntese de h-BN? Domine a Produção de Nanopós de Alta Pureza

- Como o ambiente de alto vácuo dentro de um forno de prensagem a quente a vácuo protege materiais compósitos à base de cobre durante o processo de sinterização?

- Como um forno de secagem a vácuo beneficia o pós-tratamento de PANI? Preserva a Condutividade e a Integridade Estrutural

- Qual função principal um forno de sinterização de alta temperatura desempenha? Otimizar a Produção de Cátodos Compostos Totalmente Cerâmicos

- O que é um forno de têmpera integral? A chave para o endurecimento de superfície consistente e de alto volume