Isso soa familiar? Um lote de componentes metálicos meticulosamente usinados, perfeitos até o último mícron, vai para o forno de tratamento térmico. Horas depois, sai como uma coleção de decepções caras. A superfície está opaca e oxidada. As dimensões críticas mudaram. As peças que antes eram perfeitas agora estão fora de tolerância, destinadas à sucata ou a um processo de retrabalho custoso.

Você investiu pesadamente em máquinas CNC de última geração e operadores qualificados, mas esta etapa final e crucial parece um jogo de azar.

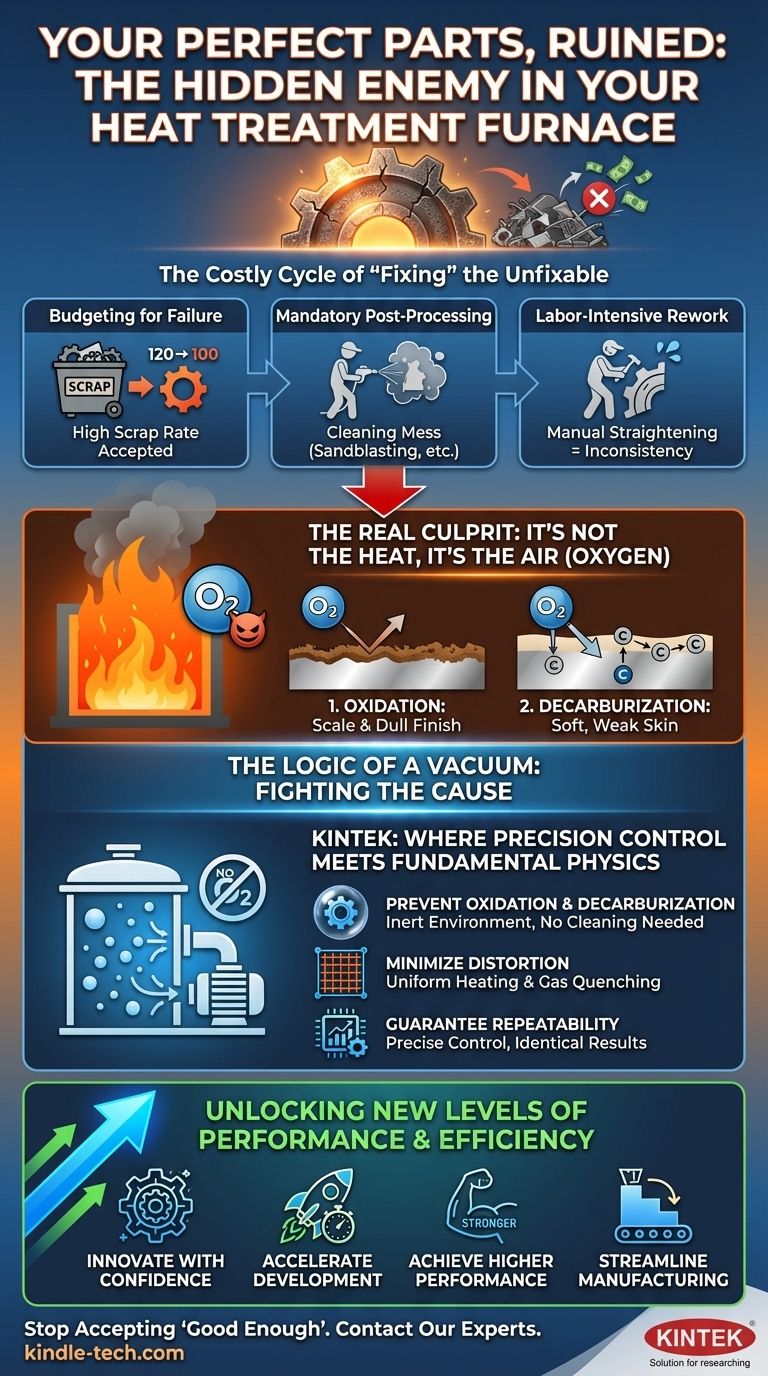

O Ciclo Caro de "Consertar" o Inconsertável

Para muitas indústrias de alta precisão, esse cenário não é um acidente ocasional; é uma dor de cabeça crônica aceita como um "custo de fazer negócios". Para compensar, as equipes caem em uma rotina previsível e cara:

- Orçamento para Falha: Os planos de fabricação incluem intencionalmente uma alta taxa de sucata. Você pode produzir 120 peças apenas para obter 100 que passem no controle de qualidade.

- Pós-Processamento Obrigatório: Operações secundárias como jateamento, retificação ou decapagem ácida são incorporadas ao fluxo de trabalho, não como uma opção, mas como uma necessidade para limpar a bagunça deixada pelo forno.

- Retrabalho Intensivo em Mão de Obra: Técnicos passam incontáveis horas tentando endireitar componentes empenados, um processo manual que introduz suas próprias inconsistências.

Estas não são soluções. São contornos que mascaram um problema mais profundo e têm graves consequências comerciais. Prazos de projeto se estendem, custos de produção aumentam e, o mais crítico, a confiabilidade do produto final é comprometida. Você não pode ter certeza se um componente está verdadeiramente otimizado ou apenas um que foi "resgatado" da falha.

O Verdadeiro Culpado: Não é o Calor, é o Ar

Aqui está o ponto de virada. E se esses problemas — a oxidação, o empenamento, a inconsistência — não forem efeitos colaterais inevitáveis do calor? E se todos eles forem sintomas de uma única causa identificável?

O problema fundamental não é a alta temperatura. É o oxigênio na atmosfera do forno.

Em temperaturas de endurecimento, o aço é altamente reativo. Quando exposto a uma atmosfera padrão, ocorrem duas reações químicas destrutivas:

- Oxidação: O ferro na liga reage com o oxigênio para formar uma camada quebradiça de oxidação na superfície. É isso que estraga o acabamento limpo e brilhante de sua peça usinada e requer limpeza agressiva.

- Descarbonetação: O carbono — o próprio elemento que confere dureza ao aço — é literalmente retirado da camada superficial à medida que reage com o oxigênio. Isso cria uma "pele" macia e fraca no componente, comprometendo sua resistência e resistência ao desgaste.

As soluções comuns falham porque apenas lidam com as consequências. A retificação remove a oxidação, mas não restaura o carbono perdido. Endireitar uma peça empenada não conserta as tensões internas que causaram o empenamento em primeiro lugar. Você está tratando os sintomas, enquanto a doença corre solta toda vez que você aquece um novo lote.

Combatendo a Causa, Não o Sintoma: A Lógica do Vácuo

Se a presença de oxigênio é a causa raiz, a única solução verdadeira é removê-lo completamente da equação.

Este é o princípio simples, mas profundo, por trás do endurecimento a vácuo. Ao realizar o processo de tratamento térmico em uma câmara com vácuo quase perfeito, você elimina o oxigênio necessário para que essas reações destrutivas ocorram.

Isso não é apenas uma melhoria menor; é uma mudança fundamental no processo. Para conseguir isso, você precisa de mais do que apenas uma caixa quente. Você precisa de um instrumento projetado para controle ambiental absoluto.

KINTEK: Onde o Controle de Precisão Encontra a Física Fundamental

É aqui que uma ferramenta projetada com um profundo entendimento do problema se torna essencial. Os fornos a vácuo avançados da KINTEK não são meramente fornos; são instrumentos de precisão projetados para resolver os desafios centrais do tratamento térmico.

- Para Prevenir Oxidação e Descarbonetação: Nossos sistemas de vácuo de alto desempenho criam um ambiente quimicamente inerte. As peças emergem do forno tão limpas e brilhantes quanto entraram, com sua química de superfície perfeitamente preservada. Isso elimina completamente a necessidade de limpeza pós-processo.

- Para Minimizar a Distorção: Fornos tradicionais aquecem de forma desigual, criando pontos quentes e frios que causam tensões internas e levam ao empenamento. Os fornos KINTEK são projetados para uma uniformidade de temperatura excepcional, garantindo que toda a peça aqueça e esfrie na mesma taxa controlada. Isso, combinado com o resfriamento rápido com gás de alta pressão, minimiza a distorção e mantém suas peças dentro de suas tolerâncias especificadas.

- Para Garantir Repetibilidade: Todo o ciclo de endurecimento a vácuo — da pressurização e rampa de aquecimento à imersão e resfriamento — é gerenciado por controle preciso de computador. Isso fixa o processo, entregando resultados metalúrgicos idênticos lote após lote, ano após ano.

Nosso equipamento é a personificação da solução: ele ataca e elimina diretamente a causa raiz da falha, transformando uma arte imprevisível em uma ciência confiável.

Além de um Simples Conserto: Desbloqueando Novos Níveis de Desempenho e Eficiência

Quando você para de combater os sintomas de um tratamento térmico inadequado, você não apenas economiza dinheiro em sucata e retrabalho. Você desbloqueia possibilidades totalmente novas para o seu negócio.

Com um processo de endurecimento confiável e previsível, você pode:

- Inovar com Confiança: Engenheiros podem projetar componentes mais complexos, de paredes finas ou intrincados sem medo de que sejam distorcidos no forno.

- Acelerar o Desenvolvimento de Produtos: Laboratórios de P&D podem obter dados confiáveis de propriedades de materiais na primeira tentativa, encurtando drasticamente os ciclos de teste e validação.

- Alcançar Maior Desempenho: Ao garantir uma estrutura de grãos refinada e dureza uniforme, você pode construir produtos mais fortes, mais resistentes e mais resistentes à fadiga — crítico para aplicações aeroespaciais, médicas e outras de missão crítica.

- Otimizar a Fabricação: Ao remover etapas inteiras de sua linha de produção (como jateamento ou endireitamento), você pode encurtar significativamente seu tempo de entrega total e entregar produtos ao mercado mais rapidamente.

Resolver este problema antigo e incômodo não apenas o traz de volta ao zero; ele o impulsiona para frente. Transforma um gargalo de fabricação em uma vantagem competitiva.

É hora de parar de aceitar "bom o suficiente" do seu processo de tratamento térmico. Se o seu trabalho exige precisão antes do forno, ele merece previsibilidade depois. Vamos discutir como ir além de consertar problemas e começar a construir novas possibilidades para seus projetos. Contate Nossos Especialistas.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de 1800℃ para Laboratório

Artigos relacionados

- Apresentação dos fornos tubulares de vácuo para laboratórios

- Guia definitivo para fornos tubulares de alta pressão: Aplicações, tipos e benefícios

- Instalação do Tê de encaixe do forno tubular

- Fornos de laboratório a vácuo na investigação de materiais avançados

- Explorando as principais características dos fornos de aquecimento por tubos