Introdução aos fornos tubulares de alta pressão

Os fornos tubulares de alta pressão são fundamentais no domínio da investigação científica e das aplicações industriais a alta temperatura e alta pressão. Estes fornos especializados, caracterizados pelo seu design robusto e princípios operacionais precisos, desempenham um papel crucial em vários domínios, incluindo a ciência dos materiais, a cerâmica e a metalurgia. Este guia investiga os meandros dos fornos tubulares de alta pressão, explorando os seus componentes fundamentais, diversos tipos e aplicações extensivas. Ao compreender os benefícios e desafios associados a estes fornos, podemos apreciar a sua importância na condução de avanços em processos precisos de alta temperatura.

Componentes principais dos fornos tubulares de alta pressão

Os fornos tubulares de alta pressão são ferramentas essenciais em várias aplicações científicas e industriais, particularmente na ciência dos materiais e no processamento de cerâmica. Estes fornos são concebidos para funcionar em condições extremas de alta temperatura e pressão, o que exige uma construção robusta e mecanismos de controlo precisos. Esta secção analisa os principais componentes dos fornos tubulares de alta pressão, incluindo a câmara de aquecimento, os sistemas de controlo de pressão e os mecanismos de segurança, bem como os materiais utilizados na sua construção.

Câmara de aquecimento

A câmara de aquecimento é o componente central de um forno tubular de alta pressão, concebido para suportar e manter altas temperaturas e pressões. Consiste normalmente numa cavidade cilíndrica feita de cerâmica de alta temperatura, como alumina ou carboneto de silício. Estes materiais são escolhidos pela sua excelente resistência térmica e estabilidade química, assegurando que a câmara pode suportar uma exposição prolongada a condições extremas sem se degradar.

Os elementos de aquecimento, frequentemente incorporados nas paredes de cerâmica, são cruciais para gerar e manter a temperatura necessária. Estes elementos podem ser fios de resistência, varetas de carboneto de silício ou aquecedores de dissiliceto de molibdénio, que são capazes de funcionar a temperaturas superiores a 1800°C. A disposição destes aquecedores é cuidadosamente projectada para garantir uma distribuição uniforme do calor dentro da câmara, o que é essencial para um processamento consistente dos materiais.

Sistemas de controlo da pressão

O controlo da pressão no interior do forno é vital para muitas aplicações de alta pressão, como a síntese de materiais avançados ou a sinterização a alta pressão. O sistema de controlo de pressão inclui normalmente um regulador de pressão, válvulas e manómetros, que permitem um ajuste preciso e a monitorização da pressão interna. Estes componentes são frequentemente fabricados a partir de materiais como o aço inoxidável ou hastelloy, que podem suportar o ambiente corrosivo e de alta temperatura no interior do forno.

Os sistemas avançados de controlo da pressão podem também incorporar mecanismos automatizados que permitem a operação remota e ajustes em tempo real, aumentando a eficiência e a segurança do processo. Por exemplo, alguns sistemas utilizam válvulas controladas por computador que podem responder instantaneamente a alterações de temperatura ou pressão, assegurando que as condições no interior do forno permanecem estáveis e dentro dos parâmetros desejados.

Mecanismos de segurança

Dada a natureza perigosa do funcionamento a altas temperaturas e pressões, os mecanismos de segurança são componentes críticos dos fornos tubulares de alta pressão. Estes mecanismos incluem válvulas de alívio de pressão, que são concebidas para libertar o excesso de pressão no caso de uma situação de sobrepressão, evitando potenciais explosões. Os termopares e os alarmes de alta temperatura são também essenciais, proporcionando uma monitorização contínua da temperatura do forno e alertando os operadores para quaisquer desvios dos parâmetros definidos.

Além disso, a conceção do forno inclui frequentemente encravamentos e procedimentos de encerramento de emergência que podem ser activados manual ou automaticamente em caso de emergência. Estas caraterísticas de segurança são cruciais para proteger tanto os operadores como o equipamento, assegurando que o forno pode ser operado em segurança mesmo em condições extremas.

Materiais utilizados na construção

Os materiais utilizados na construção de fornos tubulares de alta pressão são selecionados com base na sua capacidade de suportar as condições de funcionamento adversas. As cerâmicas de alta temperatura, como a alumina e o carboneto de silício, são normalmente utilizadas para a câmara de aquecimento devido à sua excelente estabilidade térmica e resistência ao ataque químico. Os elementos de aquecimento são normalmente fabricados com ligas de elevada pureza ou metais refractários que podem funcionar a temperaturas elevadas sem degradação significativa.

Os componentes de controlo da pressão, como as válvulas e os reguladores, são frequentemente construídos a partir de materiais resistentes à corrosão, como o aço inoxidável ou hastelloy, que podem suportar as atmosferas corrosivas e as altas temperaturas no interior do forno. Os materiais de isolamento, como as fibras cerâmicas ou os tijolos refractários, são utilizados para minimizar a perda de calor e proteger o invólucro exterior das altas temperaturas, garantindo que o forno funciona de forma eficiente e segura.

Em conclusão, os principais componentes dos fornos tubulares de alta pressão, incluindo a câmara de aquecimento, os sistemas de controlo de pressão e os mecanismos de segurança, são meticulosamente concebidos e construídos para garantir um funcionamento fiável e seguro em condições extremas. A escolha dos materiais e a precisão dos sistemas de controlo são fundamentais para obter resultados consistentes e de alta qualidade em várias aplicações científicas e industriais.

Tipos de fornos tubulares de alta pressão

Os fornos tubulares de alta pressão são ferramentas essenciais em várias aplicações científicas e industriais, oferecendo um controlo preciso da temperatura e ambientes de alta pressão para o processamento de materiais. Estes fornos existem em diferentes tipos, cada um concebido para satisfazer necessidades e aplicações específicas. Os principais tipos incluem fornos tubulares de alta pressão horizontais, verticais e rotativos, cada um com vantagens únicas e aplicações especializadas.

Fornos tubulares horizontais de alta pressão

Os fornos tubulares de alta pressão horizontais são caracterizados pela sua orientação horizontal, em que o tubo é posicionado paralelamente ao solo dentro da câmara do forno. Esta conceção é particularmente adequada para aplicações que requerem o processamento contínuo de amostras ou materiais longos, tais como o tratamento térmico de fios ou barras longas. Os fornos horizontais são conhecidos pela sua capacidade de atingir temperaturas elevadas, muitas vezes equipados com vários elementos de aquecimento, tais como fios de resistência ou elementos de grafite.

Uma das principais vantagens dos fornos tubulares horizontais de alta pressão é a sua adaptabilidade a diferentes atmosferas, incluindo condições inertes, redutoras ou de vácuo. Isto torna-os ideais para um processamento preciso, especialmente quando se lida com amostras de pequeno diâmetro. A disposição horizontal também facilita a inserção fácil de amostras, normalmente através de um barco de combustão que desliza para dentro do tubo a partir de uma extremidade. Esta caraterística assegura uma perturbação mínima da amostra durante o carregamento, melhorando a precisão e a consistência globais do processo.

Fornos tubulares verticais de alta pressão

Os fornos tubulares verticais de alta pressão, por outro lado, têm uma orientação vertical, com o tubo posicionado verticalmente dentro da câmara do forno. Este design é particularmente vantajoso para aplicações que requerem um aquecimento uniforme de uma amostra ou material, como a calcinação ou sinterização de pós. A orientação vertical assegura que o calor é distribuído uniformemente pela amostra, conduzindo a resultados consistentes e a gradientes térmicos mínimos.

Os fornos verticais também podem atingir temperaturas elevadas e estão equipados com vários elementos de aquecimento, tais como elementos de dissilicida de molibdénio ou elementos de fibra cerâmica. O design vertical permite um fácil carregamento e descarregamento de amostras, uma vez que o material pode ser colocado diretamente no tubo sem a necessidade de mecanismos de manuseamento complexos. Esta simplicidade de funcionamento faz com que os fornos tubulares verticais de alta pressão sejam uma escolha popular em laboratórios e ambientes industriais onde a facilidade de utilização e a fiabilidade são fundamentais.

Fornos tubulares rotativos de alta pressão

Os fornos tubulares rotativos de alta pressão são concebidos para o processamento contínuo de materiais ou amostras, rodando-os dentro de uma câmara cilíndrica que é aquecida por um elemento de aquecimento. O movimento rotativo assegura um aquecimento uniforme da amostra ou do material, facilitando a mistura e a homogeneização eficientes. Esta conceção é particularmente útil para aplicações que requerem o processamento a alta temperatura de pós ou grânulos, como a calcinação ou a torrefação.

O movimento rotativo nestes fornos não só assegura um aquecimento uniforme, como também ajuda a manter um ambiente de pressão consistente dentro do tubo. Isto é crucial para processos em que a manutenção de uma pressão específica é essencial para o resultado desejado. Os fornos tubulares rotativos de alta pressão podem ser equipados com vários elementos de aquecimento, tais como elementos de fibra cerâmica ou elementos de carboneto de silício (SiC), proporcionando flexibilidade no controlo da temperatura e nas capacidades de processamento.

Vantagens comparativas

Cada tipo de forno tubular de alta pressão oferece vantagens distintas com base nos requisitos específicos da aplicação. Os fornos horizontais proporcionam precisão e adaptabilidade a diferentes atmosferas, tornando-os adequados para processos delicados que envolvem pequenas amostras. Os fornos verticais oferecem um aquecimento uniforme e facilidade de operação, ideal para aplicações que requerem um tratamento térmico consistente de pós ou materiais semelhantes. Os fornos rotativos, com as suas capacidades de processamento contínuo e aquecimento uniforme, são particularmente vantajosos para processos de alta temperatura envolvendo pós ou grânulos.

Em conclusão, a escolha do forno tubular de alta pressão depende das necessidades específicas da aplicação, incluindo o tipo de material a ser processado, o intervalo de temperatura necessário e a atmosfera de processamento desejada. Compreender as caraterísticas e vantagens únicas de cada tipo pode ajudar a selecionar o forno mais adequado para uma determinada tarefa, garantindo um desempenho e resultados óptimos.

Aplicações dos fornos tubulares de alta pressão

Os fornos tubulares de alta pressão são ferramentas indispensáveis em várias indústrias e campos de investigação, oferecendo um controlo preciso da temperatura e capacidades operacionais versáteis. Estes fornos são particularmente conhecidos pelas suas aplicações na ciência dos materiais, cerâmica, metalurgia e processos de fabrico avançados. Abaixo, aprofundamos as utilizações específicas e as vantagens dos fornos tubulares de alta pressão nestes sectores.

Ciência dos materiais

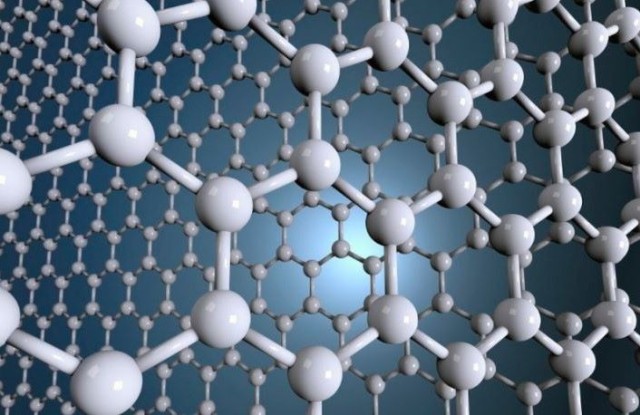

Na ciência dos materiais, os fornos tubulares de alta pressão são cruciais para sintetizar e testar novos materiais em condições controladas. Estes fornos permitem aos investigadores simular condições ambientais extremas, o que é essencial para o desenvolvimento de materiais avançados com propriedades personalizadas. Por exemplo, a capacidade de controlar os gradientes de temperatura e a pressão dentro do forno facilita a criação de ligas e compósitos complexos com maior resistência e durabilidade. Além disso, estes fornos são utilizados no estudo das transformações de fase e da evolução microestrutural dos materiais sob altas pressões e temperaturas, fornecendo conhecimentos sobre o comportamento dos materiais que podem ser aplicados em vários processos industriais.

Indústria da cerâmica

A indústria da cerâmica utiliza extensivamente fornos tubulares de alta pressão para a produção de cerâmica de alto desempenho. Estes fornos permitem a sinterização de pós cerâmicos a altas temperaturas e pressões, resultando em materiais cerâmicos densos e resistentes. As aplicações vão desde o fabrico de azulejos e cerâmica até à produção de cerâmica avançada utilizada na indústria aeroespacial e eletrónica. O controlo preciso da temperatura e o aquecimento uniforme proporcionados por estes fornos garantem a qualidade e a consistência dos produtos cerâmicos finais.

Metalurgia

Na metalurgia, os fornos tubulares de alta pressão desempenham um papel fundamental em vários processos, tais como recozimento, brasagem e tratamento térmico. Estes fornos são capazes de atingir temperaturas até 1800°C, tornando-os adequados para a fusão e refinação de metais. O ambiente de alta pressão dentro destes fornos também pode melhorar a difusão de elementos em ligas, levando a uma melhor homogeneidade e propriedades mecânicas. Para além disso, estes fornos são utilizados na produção de metais e ligas especiais que requerem um tratamento térmico específico sob atmosferas controladas.

Processos de fabrico avançados

Os fornos tubulares de alta pressão são também parte integrante de processos de fabrico avançados, incluindo a produção de semicondutores, baterias e compósitos de polímeros. Na indústria de semicondutores, estes fornos são utilizados para a deposição de películas finas e para o crescimento de cristais de semicondutores sob altas pressões e temperaturas. Da mesma forma, no sector do fabrico de baterias, estes fornos são utilizados para a síntese de materiais de baterias e para a formação de eléctrodos de baterias. A capacidade de manter pressões e temperaturas elevadas garante a qualidade e o desempenho destes componentes críticos.

Investigação e desenvolvimento

Para além das aplicações industriais, os fornos tubulares de alta pressão são essenciais na investigação e desenvolvimento em vários domínios. São utilizados em laboratórios para testes de materiais, crescimento de cristais e estudo da física de alta pressão. A versatilidade e a precisão destes fornos tornam-nos ideais para a realização de investigação fundamental que pode conduzir a avanços na ciência e tecnologia dos materiais.

Em conclusão, os fornos tubulares de alta pressão são ferramentas versáteis e poderosas que encontram amplas aplicações na ciência dos materiais, cerâmica, metalurgia e processos de fabrico avançados. A sua capacidade de fornecer ambientes controlados de alta pressão e alta temperatura torna-os indispensáveis para desenvolver e testar novos materiais e tecnologias. À medida que as indústrias continuam a alargar os limites do que é possível, o papel dos fornos tubulares de alta pressão tornar-se-á cada vez mais crítico.

Vantagens da utilização de fornos tubulares de alta pressão

Os fornos tubulares de alta pressão são parte integrante do processamento e investigação de materiais avançados, oferecendo uma gama de benefícios que melhoram o controlo experimental, a qualidade do produto e a versatilidade. Estes fornos estão equipados com caraterísticas como tampões de tubos, acessórios térmicos e opções de múltiplos diâmetros de tubos, que melhoram significativamente o seu desempenho e eficiência.

Controlo de processo melhorado

Uma das principais vantagens dos fornos tubulares de alta pressão é a sua capacidade de proporcionar um melhor controlo do processo. A incorporação de tampões para tubos e acessórios térmicos permite uma gestão precisa dos gradientes de temperatura dentro do forno. Esta colocação estratégica de acessórios assegura uma distribuição de calor mais uniforme, o que é crítico para aplicações que requerem condições térmicas consistentes e controladas. Ao minimizar as variações de temperatura ao longo do comprimento do tubo, estes fornos garantem uma maior estabilidade e consistência nos processos de tratamento térmico. Este nível de controlo é particularmente benéfico no processamento de materiais, onde mesmo pequenas variações de temperatura podem ter um impacto significativo nas propriedades finais dos materiais a serem processados.

Melhoria da qualidade do produto

O controlo melhorado sobre os gradientes de temperatura traduz-se diretamente numa melhor qualidade do produto. Em sectores como a cerâmica, a metalurgia e a investigação de materiais avançados, a capacidade de manter condições de temperatura precisas é essencial. Os fornos tubulares de alta pressão facilitam a produção de produtos consistentes e de alta qualidade, garantindo que cada lote seja submetido ao mesmo tratamento térmico. Esta consistência é crucial para manter a integridade e o desempenho do produto final, quer se trate de um componente cerâmico, de uma liga metálica ou de um material composto sofisticado.

Versatilidade no manuseamento de diferentes materiais e processos

Os fornos tubulares de alta pressão são concebidos para serem versáteis, acomodando uma vasta gama de materiais e processos. A opção de múltiplos diâmetros de tubo permite o processamento de diferentes tamanhos e tipos de amostras numa única configuração de forno. Esta versatilidade é particularmente útil em ambientes de investigação onde várias experiências requerem configurações diferentes. Adicionalmente, a capacidade de operar sob condições de alta pressão abre novas possibilidades para a síntese e processamento de materiais, permitindo a criação de materiais com propriedades únicas que não seriam alcançáveis sob condições atmosféricas padrão.

Eficiência de aquecimento optimizada

Ao controlar a distribuição de calor com maior precisão, os fornos tubulares de alta pressão contribuem para uma maior eficiência de aquecimento. Isto não só poupa energia, como também melhora o desempenho geral do forno. Um aquecimento eficiente é essencial para reduzir os custos operacionais e minimizar o impacto ambiental. Os controlos informáticos avançados integrados nos modernos fornos tubulares de alta pressão optimizam ainda mais a eficiência do aquecimento, monitorizando e ajustando continuamente os parâmetros de funcionamento do forno.

Segurança e conformidade regulamentar

Os fornos tubulares de alta pressão são concebidos tendo em mente a segurança e a conformidade regulamentar. Os projectos dos recipientes sob pressão evoluíram para cumprir e exceder as normas regulamentares, assegurando um maior ciclo de vida, capacidades de processamento a pressão mais elevada e maior segurança. Os novos designs e materiais do forno, como molibdénio, aço e grafite, são selecionados com base nos requisitos e necessidades específicos do processo, garantindo que o forno funciona dentro de parâmetros de temperatura seguros e mantém a limpeza sempre que necessário.

Conclusão

Em resumo, os fornos tubulares de alta pressão oferecem uma multiplicidade de benefícios que os tornam indispensáveis em aplicações industriais e de investigação. A sua capacidade para fornecer um controlo de processo melhorado, melhorar a qualidade do produto e lidar com uma vasta gama de materiais e processos torna-os uma escolha versátil e eficiente. Além disso, a sua eficiência de aquecimento optimizada e o seu compromisso com a segurança e a conformidade regulamentar garantem que não são apenas eficazes, mas também fiáveis e sustentáveis. À medida que a tecnologia continua a avançar, os fornos tubulares de alta pressão permanecerão na vanguarda da ciência dos materiais e da produção industrial, desbloqueando novas possibilidades e impulsionando a inovação em vários domínios.

Desafios e considerações

Os fornos tubulares de alta pressão são ferramentas essenciais em várias aplicações científicas e industriais, particularmente para processos que requerem temperaturas elevadas e atmosferas controladas. No entanto, o seu funcionamento implica vários desafios e considerações que devem ser abordados para garantir a segurança, a eficiência e a longevidade. Esta secção analisa as principais questões associadas aos fornos tubulares de alta pressão, incluindo manutenção, preocupações de segurança e custos operacionais, e fornece informações sobre as melhores práticas e soluções para problemas comuns.

Desafios de manutenção

A manutenção de fornos tubulares de alta pressão é crucial para evitar períodos de inatividade e garantir um desempenho consistente. As principais tarefas de manutenção incluem:

-

Limpeza regular: A câmara do forno e os tubos devem ser limpos regularmente para remover quaisquer resíduos ou depósitos que possam afetar a condutividade térmica ou reagir com a atmosfera no interior do forno. Isto é normalmente efectuado utilizando solventes apropriados ou métodos mecânicos, assegurando que não são causados danos aos elementos de aquecimento ou ao material do tubo.

-

Substituição de componentes: Os elementos de aquecimento, os termopares e os vedantes são componentes críticos que se degradam com o tempo devido à exposição contínua a temperaturas elevadas e a atmosferas corrosivas. A inspeção regular e a substituição atempada destes componentes são essenciais para manter a integridade operacional do forno.

-

Manutenção do sistema de gás: O sistema de fornecimento de gás, incluindo válvulas, reguladores de pressão e medidores de fluxo, deve ser verificado regularmente quanto a vazamentos, bloqueios e precisão. Garantir o fluxo e a pressão corretos dos gases protectores ou reactivos é crucial para a qualidade do processo e para a segurança da operação.

Preocupações com a segurança

A segurança é fundamental quando se operam fornos tubulares de alta pressão. Estes fornos podem atingir temperaturas superiores a 1500°C e operar sob altas pressões, apresentando riscos significativos se não forem geridos corretamente. As principais considerações de segurança incluem:

-

Equipamento de proteção individual (EPI): Os operadores devem usar EPI adequado, incluindo luvas resistentes ao calor, protecções faciais e vestuário resistente ao fogo, para se protegerem contra queimaduras e exposição a gases nocivos.

-

Procedimentos de emergência: São essenciais procedimentos de emergência claros e bem praticados. Isto inclui procedimentos para desligar o forno em caso de mau funcionamento, lidar com fugas de gás e responder a incêndios.

-

Ventilação e isolamento: A área do forno deve ser bem ventilada para evitar a acumulação de gases tóxicos ou inflamáveis. Além disso, o forno deve ser isolado de outros equipamentos para evitar contactos acidentais ou interferências durante o funcionamento.

Custos operacionais

Os custos operacionais dos fornos tubulares de alta pressão podem ser significativos, principalmente devido ao consumo de energia e à necessidade de manutenção regular e substituição de componentes. As estratégias para gerir estes custos incluem:

-

Eficiência energética: A otimização das definições do forno para minimizar a utilização de energia sem comprometer a qualidade do processo pode reduzir significativamente os custos operacionais. Isto pode envolver o ajuste dos perfis de aquecimento, isolamento e procedimentos de arrefecimento.

-

Manutenção preventiva: Ao programar verificações de manutenção regulares e ao cumprir um calendário de manutenção rigoroso, os potenciais problemas podem ser identificados e resolvidos antes de se agravarem, reduzindo a probabilidade de avarias dispendiosas ou de incidentes de segurança.

-

Gestão do ciclo de vida dos componentes: Compreender o ciclo de vida dos componentes chave e planear a sua substituição pode ajudar a gerir os custos e garantir que o forno funciona eficientemente durante toda a sua vida útil.

Melhores práticas e soluções

Para enfrentar estes desafios, podem ser implementadas várias melhores práticas e soluções:

-

Formação e educação: A formação regular dos operadores sobre o funcionamento seguro e eficiente dos fornos tubulares de alta pressão é essencial. Isto inclui compreender o equipamento, reconhecer potenciais perigos e saber como responder a emergências.

-

Sistemas avançados de monitorização: A implementação de sistemas de monitorização avançados que monitorizam a temperatura, a pressão e o fluxo de gás em tempo real pode ajudar a identificar problemas atempadamente e a otimizar o desempenho.

-

Controlo de qualidade: Assegurar que todos os componentes e materiais utilizados no forno são de elevada qualidade pode reduzir a frequência das substituições e prolongar a vida útil global do forno.

Em conclusão, embora os fornos tubulares de alta pressão apresentem vários desafios operacionais, estes podem ser geridos de forma eficaz através de uma manutenção cuidadosa, da adesão a protocolos de segurança e de uma gestão estratégica dos custos. Através da implementação das melhores práticas e do aproveitamento de tecnologias avançadas, estes fornos podem continuar a ser ferramentas valiosas em aplicações de processamento a alta temperatura em várias indústrias.

Tendências futuras dos fornos tubulares de alta pressão

Os fornos tubulares de alta pressão são fundamentais em várias aplicações científicas e industriais, particularmente na ciência dos materiais, produção de semicondutores e processos de fabrico avançados. À medida que a tecnologia evolui, estes fornos estão a sofrer transformações significativas para satisfazer as crescentes exigências de precisão, eficiência e segurança. Esta secção analisa as tendências emergentes e os avanços tecnológicos na conceção e aplicação de fornos tubulares de alta pressão, explorando o seu potencial impacto na investigação futura e nos processos industriais.

Avanços na conceção de fornos e materiais

O design dos fornos tubulares de alta pressão está a tornar-se cada vez mais sofisticado, com o objetivo de melhorar o desempenho e a versatilidade. A incorporação de caraterísticas como tampões de tubos, acessórios térmicos e diâmetros múltiplos de tubos permite um melhor controlo dos gradientes de temperatura e uma melhor uniformidade na distribuição do calor. Estas melhorias são cruciais para acomodar diversos requisitos experimentais e garantir resultados consistentes em diferentes tamanhos de tubos numa única configuração de forno.

A seleção do material é outro aspeto crítico da conceção do forno. Os materiais tradicionais, como o molibdénio, o aço e a grafite, estão a ser complementados ou substituídos por materiais avançados que oferecem melhor condutividade térmica, maior resistência à corrosão e maior durabilidade. Por exemplo, a utilização de molibdénio na construção de fornos proporciona um excelente desempenho a altas temperaturas, enquanto a grafite oferece um equilíbrio entre a eficiência térmica e a relação custo-eficácia. Estes materiais são selecionados com base em requisitos específicos do processo, como a temperatura máxima, a limpeza e a economia global.

Integração de sistemas de controlo avançados

A integração de sistemas avançados de controlo informático está a revolucionar o funcionamento dos fornos tubulares de alta pressão. Estes sistemas monitorizam e controlam vários parâmetros em tempo real, assegurando um desempenho e segurança óptimos. Os controlos avançados permitem uma gestão precisa da temperatura, regulação da pressão e ajustes automatizados do processo, que são essenciais para manter a consistência e a eficiência em ambientes de alta pressão.

Além disso, estes sistemas de controlo podem ser ligados em rede para gerir vários fornos dentro de uma fábrica, permitindo uma monitorização e controlo centralizados. Esta capacidade é particularmente benéfica para operações industriais em grande escala que requerem uma gestão coordenada de vários processos de aquecimento. A utilização de análises preditivas e algoritmos de aprendizagem automática nestes sistemas de controlo também está a aumentar, prometendo uma precisão e eficiência ainda maiores no futuro.

Maior segurança e conformidade regulamentar

A segurança continua a ser uma preocupação primordial na conceção e operação de fornos tubulares de alta pressão. Os recentes avanços nos projectos de vasos de pressão centraram-se no aumento do ciclo de vida, nas capacidades de processamento a alta pressão e nas caraterísticas de segurança melhoradas. Estas melhorias são impulsionadas pela evolução das normas regulamentares e pela necessidade de garantir a integridade dos ambientes de alta pressão.

Os novos projectos de fornos incorporam mecanismos de segurança avançados, tais como válvulas de alívio de pressão, sensores de temperatura e procedimentos de encerramento automático, para evitar acidentes e proteger tanto o pessoal como o equipamento. Além disso, estes fornos são concebidos para cumprir requisitos regulamentares rigorosos, garantindo a conformidade com as normas da indústria e reduzindo o risco de falhas operacionais.

Aplicações em sectores emergentes

A versatilidade e o desempenho dos fornos tubulares de alta pressão estão a abrir novos caminhos em indústrias emergentes. Por exemplo, no domínio do fabrico de aditivos, estes fornos são utilizados para processos de sinterização e desbobinagem, permitindo a produção de componentes complexos e de elevada resistência. Na indústria de produção de baterias, os fornos tubulares de alta pressão são utilizados para a síntese de materiais avançados para baterias, como as baterias de iões de lítio e de estado sólido, que exigem um processamento térmico preciso.

No domínio da cerâmica avançada e dos nanomateriais, estes fornos desempenham um papel crucial na síntese de materiais com propriedades únicas. A capacidade de controlar a temperatura e a pressão com elevada precisão permite a criação de materiais com caraterísticas personalizadas, tais como elevada resistência, resistência térmica e condutividade eléctrica.

Conclusão

O futuro dos fornos tubulares de alta pressão é marcado pela inovação e avanço contínuos. O design aperfeiçoado, os sistemas de controlo avançados, as caraterísticas de segurança melhoradas e a expansão das aplicações estão a remodelar a paisagem da ciência dos materiais, da investigação e da produção industrial. À medida que estes fornos se tornam mais sofisticados e eficientes, continuarão a impulsionar avanços em várias indústrias, abrindo caminho para novas possibilidades no desenvolvimento de materiais e processos. A procura incessante de inovação nos fornos tubulares de alta pressão garante que estes continuam a ser ferramentas indispensáveis na procura do avanço tecnológico e da excelência industrial.

Conclusão

Em conclusão,fornos tubulares de alta pressão são ferramentas fundamentais tanto na investigação científica como nas aplicações industriais, permitindo processos precisos de alta temperatura e alta pressão. Desde o seu design robusto e diversos tipos até às suas aplicações abrangentes e benefícios significativos, estes fornos desempenham um papel crucial em sectores como a ciência dos materiais, a cerâmica e a metalurgia. Embora persistam desafios como a manutenção e a segurança, os avanços tecnológicos em curso prometem capacidades e eficiências melhoradas. Ao olharmos para o futuro, os fornos tubulares de alta pressão continuarão a ser fundamentais para alargar os limites dos processos de alta temperatura e alta pressão, impulsionando a inovação e a qualidade na ciência e na indústria modernas.

Produtos relacionados

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

Artigos relacionados

- A Arquitetura do Calor: Por que a Precisão é a Única Variável Que Importa

- Gravidade, Geometria e Calor: A Engenharia por Trás da Orientação do Forno Tubular

- O Parceiro Silencioso na Pirólise: Engenharia da Fronteira Térmica Perfeita

- Forno tubular de alta pressão: Aplicações, segurança e manutenção

- A Fronteira Silenciosa: Engenharia do Coração do Forno Tubular