A Falha de 1800°C: Quando Atingir o Alvo Não é Suficiente

Imagine o seguinte: semanas de trabalho, matérias-primas caras e um prazo crítico de projeto dependem da sua próxima execução no forno a vácuo. Você programou o ciclo para um novo material avançado, visando uma temperatura de pico de 1800°C — bem dentro das capacidades especificadas do seu forno. Você espera, esperançoso.

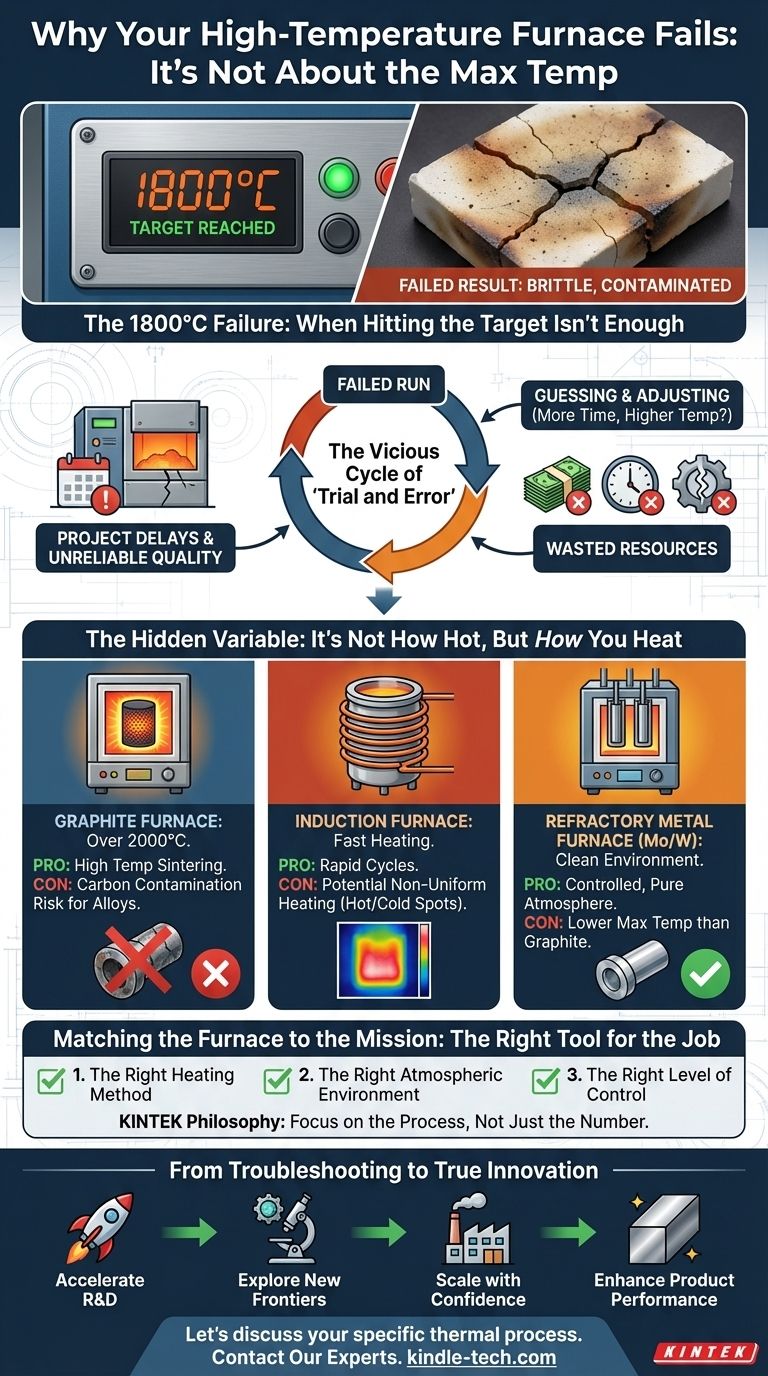

Mas quando você abre a câmara, o resultado é um desastre. O material está quebradiço, contaminado ou simplesmente não sinterizou corretamente. O display do forno confirmou que atingiu 1800°C. Então, o que deu errado? Você acabou de encontrar um dos problemas mais frustrantes e mal compreendidos na ciência dos materiais: atingir a temperatura alvo não é o mesmo que alcançar o resultado desejado.

O Ciclo Vicioso de 'Tentativa e Erro'

Se este cenário parece familiar, você não está sozinho. Em inúmeros laboratórios de P&D e instalações de produção, as equipes estão presas em um ciclo caro de solução de problemas de seus processos térmicos. A resposta comum para uma execução falha é começar a adivinhar:

- "Vamos executar novamente, talvez tenha sido um acaso."

- "Talvez o pó da matéria-prima estivesse contaminado."

- "Vamos tentar aumentar o tempo de 'imersão' em uma hora."

- "Talvez devêssemos aumentar a temperatura para 1850°C?"

Cada uma dessas tentativas é um tiro no escuro. Isso não é apenas uma frustração científica; é um problema de negócios significativo. Cada ciclo falho se traduz diretamente em:

- Orçamentos Desperdiçados: Matérias-primas caras são consumidas, os custos de energia aumentam e horas valiosas de trabalho são gastas repetindo o trabalho em vez de avançar nos projetos.

- Atrasos em Projetos: Marcos críticos de P&D são perdidos e os cronogramas de produção escorregam, atrasando o tempo de chegada ao mercado de novos produtos.

- Qualidade Não Confiável: Propriedades inconsistentes do material podem levar à falha do componente, prejudicando a reputação e a credibilidade da sua empresa.

Essas falhas repetidas ocorrem porque os esforços de solução de problemas se concentram nos sintomas, não na doença subjacente.

A Variável Oculta: Não é Quão Quente, Mas *Como* Você Aquece

A razão principal dessas falhas reside em um equívoco comum: que a especificação mais importante para um forno a vácuo é sua temperatura máxima. Isso é como julgar a habilidade de um chef apenas pela temperatura máxima que seu forno pode atingir.

A verdade é que as propriedades finais de um material são determinadas por uma interação delicada de fatores, sendo a temperatura de pico apenas um deles. A verdadeira causa raiz da falha é frequentemente uma incompatibilidade fundamental entre a tecnologia de aquecimento do forno e as necessidades específicas de processamento do material.

Veja o que isso significa na prática:

Nem Todo Calor é Igual

A maneira como um forno gera e contém calor é crucial. Os materiais usados em sua construção definem suas capacidades e limitações.

- Um forno de grafite pode atingir temperaturas extremamente altas (acima de 2000°C), tornando-o ideal para sinterizar certas cerâmicas. No entanto, nessas temperaturas, ele pode introduzir carbono na atmosfera, o que pode contaminar ligas metálicas sensíveis, arruinando-as.

- Um forno de indução aquece incrivelmente rápido, induzindo uma corrente elétrica diretamente no metal. Mas esse método às vezes pode levar a um aquecimento não uniforme, criando pontos quentes e frios em peças complexas.

- Um forno padrão de metal refratário (usando elementos de Molibdênio ou Tungstênio) fornece um ambiente muito limpo e controlado, mas normalmente opera em uma temperatura máxima mais baixa do que um forno de grafite.

Perseguir a especificação de temperatura mais alta sem entender essas compensações é o motivo pelo qual um forno classificado para 2200°C pode falhar em um processo onde um forno de 1300°C teria sucesso. Você estava tratando o sintoma (temperatura) enquanto ignorava a causa (ambiente do forno e método de aquecimento).

Combinando o Forno com a Missão: A Ferramenta Certa para o Trabalho

Para escapar permanentemente do ciclo de tentativa e erro, você não precisa de um forno que apenas "aquece mais". Você precisa de um sistema de forno que forneça:

- O método de aquecimento certo para seu material específico.

- O ambiente atmosférico certo para evitar contaminação.

- O nível de controle certo sobre todo o ciclo térmico — do aquecimento à imersão e resfriamento.

Esta é precisamente a filosofia por trás da abordagem da KINTEK para equipamentos de laboratório. Entendemos que um forno a vácuo não é um forno comum; é um instrumento de precisão. É uma ferramenta projetada para resolver um desafio científico ou de engenharia específico.

Nossa linha de fornos a vácuo não é construída para ganhar uma competição de "temperatura máxima". É projetada para fornecer a solução correta para aplicações distintas:

- Nossos fornos a vácuo padrão são perfeitos para processos limpos e precisos, como brasagem e recozimento de aços até 1300°C, onde controle e consistência são primordiais.

- Nossos fornos especializados de grafite e indução a vácuo são projetados para aqueles que estão ultrapassando os limites com cerâmicas avançadas ou metais refratários, onde atingir temperaturas de 2000°C e acima é necessário, e o sistema é construído para gerenciar os desafios únicos nesses extremos.

Ao focar primeiro no processo, garantimos que o forno que você escolher não seja apenas capaz de atingir um número, mas seja fundamentalmente projetado para produzir a transformação de material que você exige.

Da Solução de Problemas à Inovação Verdadeira

Quando você para de lutar com suas ferramentas e começa a usar a certa, o foco muda. O tempo, o orçamento e a energia mental anteriormente desperdiçados em solução de problemas são agora liberados para o que realmente importa: inovação.

Com um forno corretamente adaptado ao seu processo, você pode:

- Acelerar P&D: Mover do conceito ao material validado mais rápido do que nunca, sabendo que seus resultados são repetíveis e confiáveis.

- Explorar Novas Fronteiras: Experimentar com confiança ligas novas, compósitos avançados e cerâmicas de próxima geração que antes eram muito arriscadas ou difíceis de processar.

- Escalar com Confiança: Transicionar perfeitamente um processo de laboratório bem-sucedido para produção piloto com resultados previsíveis e de alta qualidade.

- Melhorar o Desempenho do Produto: Criar materiais com resistência superior, pureza e propriedades específicas que dão ao seu produto final uma vantagem competitiva no mercado.

Em última análise, resolver o problema do forno não se trata apenas de obter melhores dados; trata-se de desbloquear todo o potencial do seu laboratório para inventar, melhorar e liderar.

Seus materiais têm requisitos únicos e seus projetos têm metas ambiciosas. Pare de deixar um forno inadequado ditar seus limites. Vamos discutir o processo térmico específico que você precisa dominar e equipar seu laboratório para o sucesso. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

Artigos relacionados

- A Arquitetura do Vazio: Alcançando a Perfeição Metalúrgica em Vácuo

- Ciência dos materiais com o forno de vácuo de laboratório

- Por Que Suas Juntas Brasadas Falham: A Verdade Sobre a Temperatura do Forno e Como Dominá-la

- Dominando a brasagem em forno a vácuo: Técnicas, Aplicações e Vantagens

- Inspeção de falhas do forno de indução a vácuo: Procedimentos e soluções essenciais