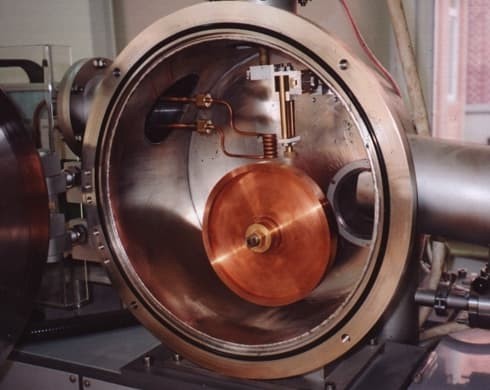

Introdução ao forno de indução a vácuo

Os fornos de indução a vácuo desempenham um papel crucial em vários processos industriais, como a fundição e a cozedura de cerâmica. Compreender os seus componentes e princípios de funcionamento é essencial para garantir um desempenho ótimo. Este artigo explora o conceito de fornos de indução de vácuo e a sua importância nas aplicações industriais. Iremos delinear as funcionalidades básicas destes fornos e os seus componentes críticos. Ao aprofundar esta introdução, os leitores obterão uma compreensão abrangente dos fornos de indução a vácuo e do seu papel nos processos industriais.

Resolução de problemas de falhas eléctricas

Quando se lida com falhas eléctricas em fornos de indução de vácuo, é crucial abordar prontamente as anomalias de temperatura e os erros de visualização. O diagnóstico correto e a resolução de problemas destes problemas são essenciais para garantir o funcionamento eficiente do forno. Seguem-se passos detalhados para o diagnóstico e resolução de avarias relacionadas com a temperatura, tais como falhas no alarme de temperatura excessiva e imprecisões no visor de temperatura, juntamente com métodos para inspecionar e validar o funcionamento correto de componentes-chave.

Diagnóstico de falhas relacionadas com a temperatura

Falhas de alarme de temperatura excessiva:

- Verificar os parâmetros do termóstato: Verificar o funcionamento normal dos parâmetros do termóstato na área de trabalho e compará-los com os parâmetros certificados de outros termóstatos normais.

- Inspecionar a saída de relé de estado sólido: Consultar o diagrama de circuitos para verificar se existem danos potenciais na saída do relé de estado sólido na área de trabalho correspondente. Isto pode ser feito medindo a resistência de saída com um multímetro, onde a resistência normal deve ser de vários megawatts ou superior. Se estiver danificado, é necessária a substituição imediata por um modelo mais recente do mesmo tipo.

- Examinar a sonda termopar: Ao ligar a alimentação, agitar a sonda do termopar na área de funcionamento adequada para detetar quaisquer saltos significativos no termóstato correspondente. Se forem detectados, indicam um mau contacto da sonda do termopar, sendo necessária a substituição por uma nova.

Imprecisões no visor de temperatura:

- Verificar os parâmetros do termóstato e o sinal de saída: Assegurar que os parâmetros do termóstato na área de trabalho são normais e que existe um sinal de saída correto.

- Verificar o estado do termopar: Inspecionar o estado dos termopares na área de trabalho correspondente. Ligar o termopar ao termóstato e observar o visor de temperatura para detetar eventuais falhas. Os termopares danificados devem ser imediatamente substituídos.

- Testar o funcionamento do aquecedor: Depois de ligar a fonte de alimentação, iniciar o aquecimento de acordo com o diagrama de circuitos e testar a disponibilidade de energia na área de trabalho correspondente do tubo de aquecimento. Além disso, medir a diferença de corrente entre as áreas de trabalho actuais utilizando um dispositivo adequado.

Inspeção dos componentes principais

- Termóstatos: Inspecionar e validar regularmente o funcionamento dos termóstatos para garantir um controlo e regulação precisos da temperatura no forno.

- Relés de estado sólido: Preste muita atenção à saída dos relés de estado sólido, verificando se há sinais de danos ou mau funcionamento que possam afetar a regulação da temperatura.

- Termopares: Examine cuidadosamente os termopares quanto a desgaste e danos, substituindo prontamente quaisquer componentes defeituosos para manter leituras de temperatura precisas.

Teste e substituição de componentes danificados

Quando se detectam componentes defeituosos no sistema elétrico do forno, devem ser prontamente implementadas etapas críticas de teste e substituição para restabelecer a funcionalidade ideal e evitar períodos de inatividade prolongados. Os procedimentos de teste devem respeitar os protocolos de segurança estabelecidos e as normas da indústria para reduzir os riscos associados a componentes eléctricos defeituosos.

Seguindo estes passos detalhados, os técnicos podem diagnosticar e resolver eficazmente falhas eléctricas em fornos de indução de vácuo, garantindo um controlo de temperatura fiável e preciso para suportar vários processos industriais.

Esta secção abrange passos detalhados de resolução de problemas para diagnosticar e resolver falhas eléctricas em fornos de indução de vácuo, destacando componentes críticos como termóstatos, relés de estado sólido e termopares. A ênfase na manutenção adequada e na substituição imediata de componentes danificados sublinha a importância de garantir o funcionamento eficiente destes fornos.

Inspeção e manutenção pós-operação

Após a conclusão de um ciclo de forno de vácuo, é crucial realizar uma inspeção pós-operação completa para garantir o desempenho ótimo e a longevidade do forno. As seguintes directrizes abrangentes descrevem as verificações essenciais e as práticas de manutenção para fornos de indução por vácuo:

Inspeção da câmara do forno

- Inspecionar a câmara do forno para detetar quaisquer sinais de danos, desgaste ou contaminação e limpá-la conforme necessário para manter um ambiente imaculado.

Exame e substituição de componentes

- Examinar minuciosamente os elementos de aquecimento, termopares e sensores para detetar quaisquer indicações de danos ou desgaste, e substituir imediatamente quaisquer componentes comprometidos para manter a eficiência operacional.

Avaliação do óleo da bomba de vácuo

- Verificar regularmente o óleo da bomba de vácuo para detetar quaisquer sinais de contaminação ou degradação e substituí-lo quando necessário para manter um funcionamento ótimo.

Verificação do sistema de arrefecimento a água

- Verificar o funcionamento correto do sistema de arrefecimento a água, assegurando que não existem fugas, bloqueios ou problemas de pressão que possam comprometer o desempenho.

Manutenção de registos de manutenção

É essencial manter um registo diário de informações pertinentes para garantir a saúde geral do forno de vácuo. Isto inclui o registo das práticas normais de manutenção dos componentes mecânicos, tais como a lubrificação, a limpeza e a prova de funcionamento. Além disso, deve ser tomado um cuidado substancial para manter um ambiente de vácuo sem fugas, uma vez que o funcionamento bem sucedido dos fornos de vácuo é altamente dependente deste fator.

Áreas críticas na manutenção preventiva de fornos de vácuo

A manutenção programada é vital para garantir um ambiente operacional seguro e a longevidade do equipamento. As áreas-chave que requerem uma manutenção adequada e periódica incluem a câmara do forno, a prevenção de fugas, a funcionalidade e integridade da zona quente, a verificação da cozedura e da taxa de fugas, a fonte de alimentação, as bombas de vácuo, as linhas de água e de gás e os registos de manutenção precisos. A adesão a estas directrizes gerais em cada uma destas áreas críticas minimiza significativamente os potenciais problemas no futuro.

Lista de controlo de manutenção diária para fornos de vácuo

1. Inspeção pré-operação

Antes de iniciar a operação do forno a vácuo, as seguintes verificações devem ser realizadas:

- Inspecionar a câmara do forno quanto a detritos, sujeira ou obstruções, e limpar a câmara completamente para assegurar a ausência de material estranho.

- Verificar o nível de óleo da bomba de vácuo, assegurando que está dentro da faixa recomendada, e completar ou substituir o óleo, se necessário.

- Inspeccione as ligações eléctricas e a cablagem quanto a sinais de desgaste, danos ou ligações soltas e repare ou substitua imediatamente quaisquer componentes comprometidos.

- Examine cuidadosamente os elementos de aquecimento, termopares e sensores para detetar quaisquer sinais de danos ou desgaste, substituindo imediatamente quaisquer componentes comprometidos.

- Verificar o funcionamento correto do sistema de arrefecimento a água, assegurando que não existem fugas, bloqueios ou problemas de pressão.

Seguir estas práticas abrangentes de inspeção e manutenção pós-operação é fundamental para garantir a funcionalidade e o desempenho sustentados dos fornos de indução a vácuo. A limpeza regular, a substituição de componentes e a verificação da integridade do sistema são componentes integrais da manutenção de um forno de vácuo eficiente e fiável.

Monitorização da operação e acções correctivas

Durante a operação de fornos de indução a vácuo, é crucial monitorizar vários parâmetros para garantir um funcionamento suave e eficiente. Estes parâmetros incluem o nível de vácuo, a temperatura, a pressão e a integridade da vedação da porta do forno. Os desvios em relação ao funcionamento especificado

Práticas de manutenção de registos

A manutenção de registos completos das operações do forno de indução de vácuo é crucial para facilitar a manutenção proactiva e a análise do desempenho. Uma estrutura para a manutenção de registos diários é essencial para englobar informação chave como o estado do forno, o nível de vácuo, as leituras de temperatura e quaisquer observações notáveis. Esta é a base para uma manutenção e operação efectiva do forno de vácuo.

-

Parâmetros de operação do forno: É importante manter um registo diário dos parâmetros de funcionamento do forno, incluindo leituras de temperatura, pressão e nível de vácuo. Isto permite uma clara compreensão do desempenho do forno e de quaisquer desvios das faixas normais de operação.

-

Actividades de manutenção: Qualquer manutenção efectuada, incluindo substituição de componentes, limpeza ou reparações, deve ser diligentemente registada. Este registo das actividades de manutenção fornece um historial completo da manutenção do forno e ajuda a identificar padrões ou problemas recorrentes.

-

Encontros de problemas e acções correctivas: É essencial registar quaisquer problemas encontrados durante o funcionamento e as correspondentes acções correctivas tomadas. Este registo de resolução de problemas contribui para a construção de uma base de conhecimentos para lidar com situações semelhantes no futuro.

Ao aderir a este quadro estruturado para a manutenção de registos, as equipas de manutenção podem acompanhar eficazmente o desempenho do forno de vácuo, identificar potenciais áreas de melhoria e garantir a longevidade do equipamento.

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

Artigos relacionados

- A Engenharia do Nada: Por Que Fornos a Vácuo Definem a Integridade do Material

- Por Que Suas Juntas Soldadas São Inconsistentes — E a Solução Não Está no Forno

- Por Que Suas Juntas Brasadas Falham: A Verdade Sobre a Temperatura do Forno e Como Dominá-la

- Dominando a brasagem em forno a vácuo: Técnicas, Aplicações e Vantagens

- A Arte do Vazio: Quando a Precisão Importa Mais do Que a Potência