Introdução à cerâmica avançada e à sinterização

Propriedades e importância da cerâmica avançada

Os materiais cerâmicos avançados distinguem-se pelas suas estruturas de ligação atómica únicas, principalmente iónicas ou covalentes, que lhes conferem um conjunto de propriedades excepcionais.Estes materiais apresentam elevada resistência e dureza o que os torna ideais para aplicações que exigem durabilidade e resistência a esforços mecânicos.Além disso, a sua resistência à temperatura é digna de nota, permitindo-lhes manter a integridade estrutural e o desempenho em condições térmicas extremas.A biocompatibilidade é outro atributo crítico, permitindo que estas cerâmicas sejam utilizadas em implantes médicos e outras aplicações biomédicas sem provocar reacções adversas no corpo humano.

O processo de sinterização desempenha um papel fundamental na transformação de pós cerâmicos em materiais policristalinos com propriedades personalizadas.A sinterização envolve a consolidação de partículas cerâmicas sob calor e pressão, levando à formação de uma estrutura densa e coerente.Este processo é essencial para otimizar as propriedades mecânicas, térmicas e eléctricas do produto cerâmico final.Através do controlo cuidadoso das condições de sinterização, é possível produzir cerâmicas com caraterísticas específicas adequadas a uma vasta gama de aplicações industriais e tecnológicas.

| Propriedades | Descrição |

|---|---|

| Resistência | Elevada resistência ao esforço mecânico |

| Dureza | Elevada resistência à deformação e ao desgaste |

| Resistência à temperatura | Capacidade de manter as propriedades sob temperaturas extremas |

| Biocompatibilidade | Compatibilidade com ambientes biológicos, adequada para implantes médicos |

Em resumo, os processos únicos de ligação e sinterização das cerâmicas avançadas permitem-lhes destacar-se em ambientes exigentes, tornando-as indispensáveis na tecnologia e na indústria modernas.

Limitações da Sinterização Tradicional

Os métodos tradicionais de sinterização, que se baseiam predominantemente no aquecimento externo e na aplicação de pressão atmosférica ou mecânica, apresentam várias limitações inerentes quando aplicados a sistemas de materiais específicos.Um dos principais desafios é o processo de arrefecimento demorado necessário após a sinterização, o que pode prolongar significativamente o ciclo global de produção.Este período de arrefecimento prolongado não só aumenta o tempo necessário para produzir um produto acabado, como também complica a manutenção de tolerâncias dimensionais apertadas, um fator crítico para garantir a precisão e a fiabilidade do componente final.

Além disso, a necessidade de maquinagem adicional após a sinterização, aumenta ainda mais estes desafios.Este passo adicional é frequentemente necessário para atingir a precisão dimensional e o acabamento superficial desejados, aumentando a complexidade e o custo do processo de produção.O processo de moldagem inicial deve ser meticulosamente controlado para garantir a consistência e a repetibilidade, uma vez que quaisquer variações na consistência do pó podem levar a alterações na retração ou nas propriedades gerais do componente, afectando assim o desempenho do produto final.

O elevado custo de estabelecimento da produção é outra limitação significativa.O investimento substancial necessário para criar uma instalação de sinterização pode constituir uma barreira à entrada de muitos fabricantes, especialmente se a procura do produto não justificar a despesa.Além disso, variações do processo durante a produção podem resultar em peças fracas e variáveis, sublinhando a necessidade crítica de um controlo preciso ao longo de todo o processo de sinterização.

Em resumo, embora os métodos de sinterização tradicionais tenham sido amplamente utilizados, as suas limitações em termos de tempo, precisão, custo e controlo do processo realçam a necessidade de tecnologias de sinterização mais avançadas e eficientes.

Técnicas emergentes de sinterização rápida

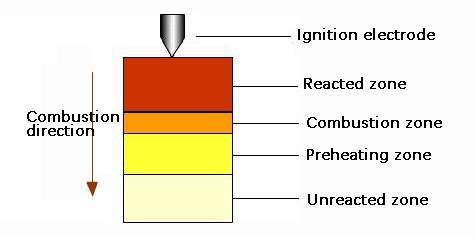

Sinterização a alta temperatura com auto-propagação (SHS)

A sinterização a alta temperatura com auto-propagação (SHS), muitas vezes referida como síntese de combustão, é uma técnica revolucionária que aproveita o poder das reacções químicas exotérmicas para facilitar a síntese rápida de materiais.Este método aproveita o calor intenso gerado por estas reacções para conduzir o processo de sinterização, transformando os pós cerâmicos em materiais densos e policristalinos com propriedades personalizadas.

Uma das principais vantagens do SHS é a sua capacidade de obter uma densificação rápida sem a necessidade de aquecimento externo prolongado ou de pressões elevadas, que são comuns nos métodos de sinterização tradicionais.Esta eficiência torna o SHS particularmente atrativo para aplicações industriais, onde a poupança de tempo e energia é fundamental.O processo foi integrado com sucesso em várias linhas de produção industrial, permitindo a produção em massa de materiais cerâmicos avançados com qualidade e desempenho consistentes.

Para além das suas aplicações autónomas, o SHS foi combinado com outras tecnologias avançadas para melhorar ainda mais as suas capacidades.Por exemplo, a síntese de pós SHS permite a criação de pós altamente reactivos que podem ser sinterizados mais rapidamente e com maior controlo sobre as propriedades finais do material.Da mesma forma, as técnicas de densificação integradas com o SHS foram desenvolvidas para enfrentar desafios específicos na consolidação de materiais, garantindo que as cerâmicas resultantes satisfazem os requisitos rigorosos das aplicações industriais e tecnológicas modernas.

A versatilidade do SHS é ainda demonstrada pela sua adaptabilidade a uma vasta gama de materiais cerâmicos, desde óxidos simples a compósitos complexos.Esta ampla aplicabilidade, combinada com a sua eficiência e escalabilidade, posiciona a SHS como um ator chave na evolução contínua das tecnologias de sinterização rápida para cerâmicas avançadas.

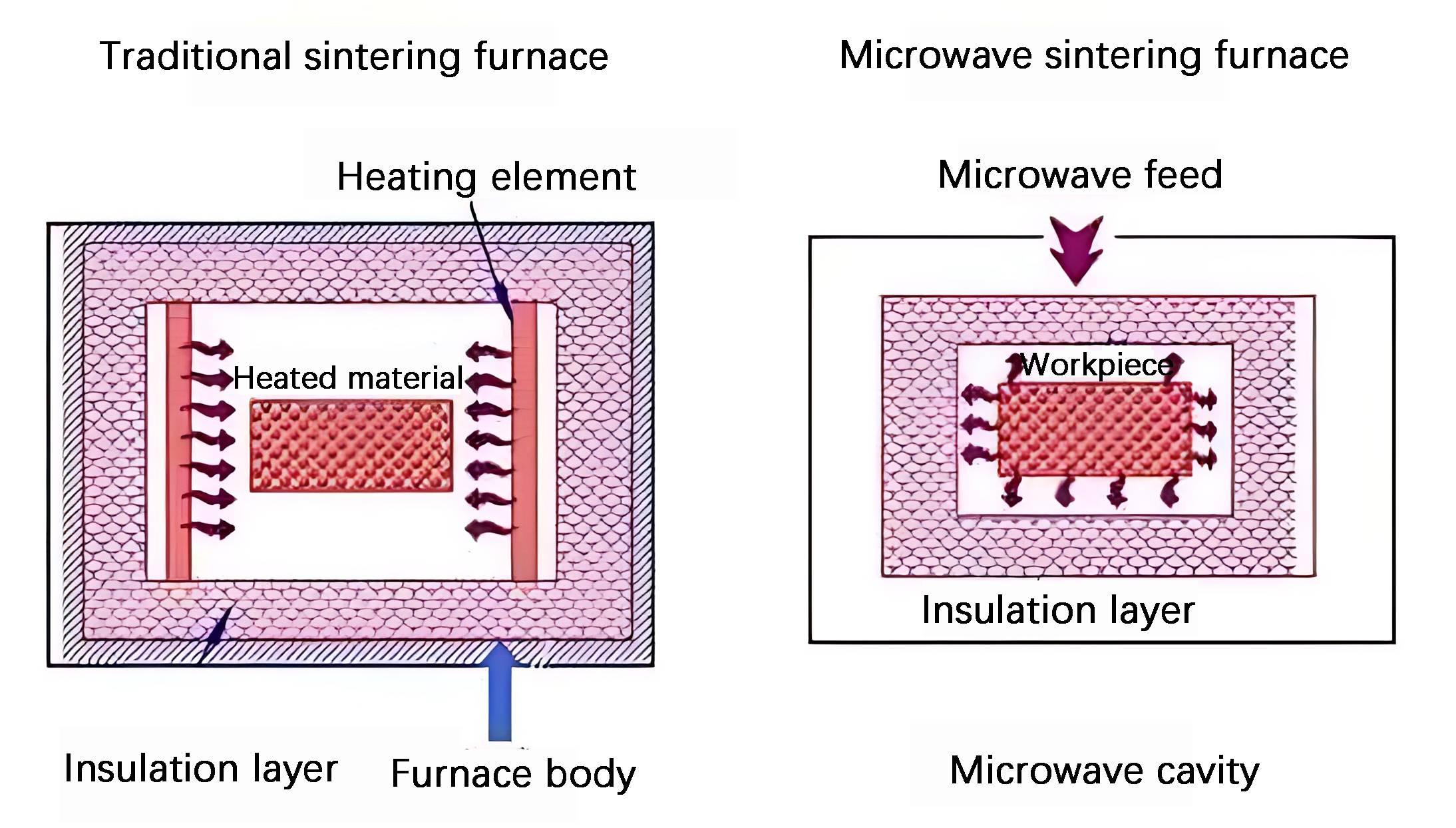

Sinterização por micro-ondas

A sinterização por micro-ondas aproveita o poder dos campos electromagnéticos de micro-ondas para aquecer uniformemente os materiais cerâmicos, facilitando a sinterização rápida a baixa temperatura.Esta técnica inovadora encontrou aplicações num espetro de materiais, incluindo fibras ópticas, ferrites e cerâmicas supercondutoras.Ao contrário dos métodos de aquecimento tradicionais que dependem de fontes externas, a sinterização por micro-ondas gera calor dentro do próprio material, oferecendo várias vantagens, como taxas de aquecimento mais rápidas, consumo de energia reduzido e propriedades melhoradas do produto.

No entanto, o processo não está isento de desafios.A sinterização por micro-ondas lida normalmente com um compacto de cada vez, o que pode limitar a produtividade global quando são necessárias várias peças.Além disso, a profundidade de penetração das micro-ondas é limitada para materiais com elevada condutividade e permeabilidade, sendo necessário que o tamanho das partículas dos pós seja semelhante à profundidade de penetração das micro-ondas nesses materiais específicos.Alguns materiais podem não conseguir acoplar-se às micro-ondas, enquanto outros podem apresentar um comportamento de fuga, levando a variações nas propriedades do produto final sinterizado.

Apesar destas desvantagens, a sinterização por micro-ondas é excelente na manutenção de granulometrias finas em biocerâmicas, tornando-a uma ferramenta valiosa na produção de componentes cerâmicos de elevado desempenho.A tecnologia também se expandiu para incluir a sinterização de pós metálicos, uma aplicação surpreendente dado que os metais a granel reflectem normalmente as micro-ondas.No entanto, os pós metálicos absorvem eficazmente as micro-ondas à temperatura ambiente, permitindo um aquecimento rápido e eficiente, que pode ser aproveitado para produzir uma variedade de componentes metálicos numa fração do tempo exigido pelos métodos convencionais.

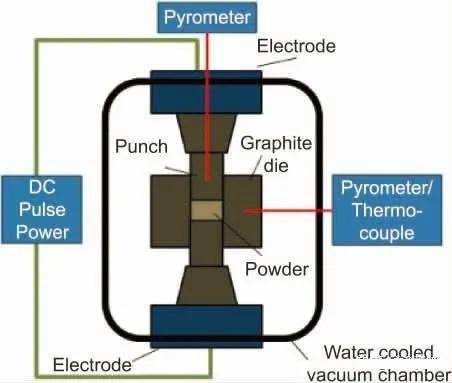

Sinterização por plasma de descarga (SPS)

A sinterização por plasma de descarga (SPS) representa uma técnica de sinterização de ponta que introduz impulsos de corrente direta no processo, permitindo taxas de aquecimento rápidas e o acoplamento de múltiplos campos.Este método aproveita a corrente contínua pulsada (CC) e a pressão uniaxial dentro de uma matriz, onde a corrente CC gera descargas de plasma entre as partículas de pó.Estas descargas facilitam o aquecimento e a sinterização rápidos, frequentemente conduzidos em vácuo ou numa atmosfera controlada para evitar a oxidação e manter a pureza do material.

O processo SPS é caracterizado pela sua capacidade de controlar com precisão a temperatura, a pressão e a taxa de aquecimento, o que é fundamental para a criação de materiais com microestruturas únicas e propriedades superiores.Nomeadamente, a SPS destaca-se na preparação de materiais que são tradicionalmente difíceis de sinterizar, tais como materiais de gradiente funcional.As taxas de aquecimento rápidas e os tempos de processamento curtos inerentes à SPS resultam na redução do consumo de energia e dos custos, ao mesmo tempo que melhoram as propriedades do material e a eficiência do fabrico.

A SPS funciona através da utilização de corrente contínua pulsada para energizar repetidamente o material, criando descargas de alta corrente entre as partículas.Esta geração localizada de alta temperatura, juntamente com o intervalo reduzido entre as partículas, facilita a difusão superficial e a difusão de defeitos nos limites, levando à fusão e ligação das interfaces das partículas de pó.A elevada energia de sinterização permite tempos de retenção significativamente mais curtos, com temperaturas elevadas confinadas às superfícies das partículas, evitando assim o crescimento de grão no interior das partículas.Este tamanho de grão controlado é crucial para alcançar a sinterização de material de alta densidade e otimizar a microestrutura do corpo sinterizado.

Além disso, a SPS integra a formação de pó e a sinterização num único processo, eliminando a necessidade de pré-formação e de aditivos ou aglutinantes.Esta abordagem optimizada não só simplifica o processo de fabrico, como também contribui para a produção de cerâmicas com propriedades mecânicas, eléctricas e térmicas melhoradas.A versatilidade e a eficiência da SPS fazem dela a escolha preferida em vários domínios, incluindo a ciência dos materiais, a nanotecnologia e a engenharia, para o fabrico de materiais cerâmicos, metálicos e compósitos de alta densidade e de grão fino.

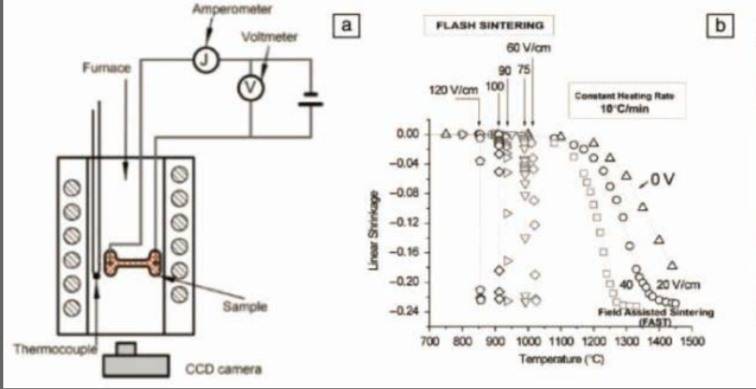

Sinterização instantânea (FS)

A sinterização instantânea (FS), iniciada por Cologna et al., aproveita o poder dos campos eléctricos para facilitar processos de sinterização rápidos e a baixa temperatura.Esta técnica inovadora é caracterizada por uma série de fenómenos distintivos, incluindo a fuga térmica, uma queda súbita na resistividade e a ocorrência de eventos de flash.Estes fenómenos contribuem coletivamente para um processo de sinterização que não só é significativamente mais rápido, como também requer temperaturas de forno mais baixas em comparação com os métodos tradicionais.

A aplicação de campos eléctricos em FS desencadeia uma cascata de efeitos que aceleram a densificação dos pós cerâmicos.A fuga térmica, por exemplo, acelera o processo de aquecimento, enquanto a queda súbita da resistividade indica uma rápida transformação da microestrutura do material.Os fenómenos de flash aumentam ainda mais a eficiência do processo de sinterização, fornecendo explosões localizadas de energia que promovem uma densificação uniforme e rápida.

Em comparação com outras técnicas de sinterização rápida, como a tecnologia de sinterização assistida por campo (FAST) ou a sinterização por plasma de faísca (SPS), que dependem de corrente contínua para aquecer o molde e a amostra através do aquecimento Joule, a FS oferece vantagens únicas.Embora a FAST/SPS também atinja taxas de aquecimento elevadas e tempos de processamento curtos, a dependência da FS em campos eléctricos introduz uma dinâmica diferente que pode ser particularmente benéfica para determinados sistemas de materiais.As temperaturas mais baixas e as pressões de molde típicas do FS tornam-no um método promissor para o fabrico de cerâmicas avançadas com caraterísticas potencialmente extraordinárias.

A FS destaca-se assim como um método versátil e eficiente para a sinterização rápida de cerâmicas avançadas, oferecendo uma via para produzir materiais de elevado desempenho com um consumo de energia reduzido e tempos de processamento mais curtos.

Sinterização a frio (CS)

A Sinterização a Frio (CS), uma inovação pioneira proposta pelo grupo de investigação da Andall, emprega uma combinação única de um solvente transiente e de alta pressão para conseguir a densificação de pós cerâmicos a temperaturas notavelmente baixas, que variam entre 120 e 300°C.Este método não só reduz significativamente o consumo de energia necessário para os processos tradicionais de sinterização a alta temperatura, como também abre novas vias para a produção de cerâmicas de elevado desempenho.

O processo CS é distinto das técnicas de sinterização convencionais, que normalmente requerem temperaturas superiores a 1000°C para atingir a densificação.Em vez disso, o CS aproveita os efeitos sinérgicos de um solvente e da pressão para facilitar o rápido rearranjo e difusão das partículas a temperaturas mais baixas.Esta abordagem é particularmente vantajosa para materiais que são sensíveis a altas temperaturas ou que exibem instabilidades de fase a temperaturas elevadas.

Além disso, a utilização de alta pressão (variando de 350 a 500 MPa) no processo CS aumenta a eficiência do rearranjo das partículas, permitindo que os pós cerâmicos atinjam uma alta densidade num curto período de tempo.Este processo de densificação rápida não só conserva energia, como também permite a produção de cerâmicas com propriedades mecânicas e funcionais superiores.

O carácter inovador da CS reside na sua capacidade de atingir a densificação a temperaturas muito abaixo do ponto de fusão dos materiais cerâmicos, contornando assim as limitações associadas à sinterização a alta temperatura.Isto torna a CS uma opção atractiva para o fabrico de uma vasta gama de cerâmicas avançadas, incluindo cerâmicas estruturais e cerâmicas funcionais, que requerem um controlo preciso das suas microestruturas para atingir um desempenho ótimo.

Em resumo, a sinterização a frio representa um avanço significativo no domínio do fabrico de cerâmica, oferecendo uma alternativa de baixa temperatura e elevada eficiência aos métodos de sinterização tradicionais.Ao reduzir o consumo de energia e ao alargar a gama de materiais que podem ser sinterizados eficazmente, a sinterização a frio tem o potencial de revolucionar a produção de cerâmica de elevado desempenho em várias aplicações industriais.

Sinterização por pressão oscilatória (OPS)

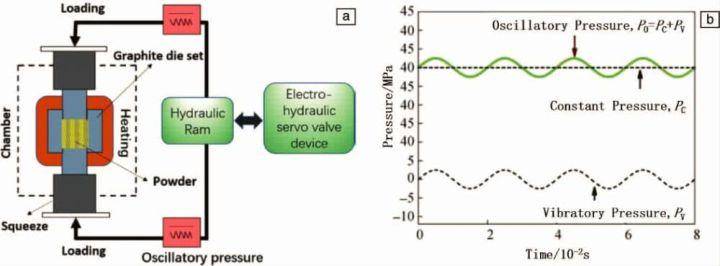

A Sinterização por Pressão Oscilatória (OPS) é uma nova técnica de sinterização que emprega pressão oscilante contínua durante o processo de densificação, oferecendo vantagens significativas em relação aos métodos tradicionais de pressão estática.Esta abordagem inovadora não só aumenta a taxa de densificação como também inibe eficazmente o crescimento do grão, conduzindo à preparação de materiais com uma resistência e fiabilidade ultra-elevadas.

O mecanismo subjacente ao OPS pode ser dissecado em vários factores-chave:

-

Rearranjo de partículas e eliminação de aglomeração:A pressão oscilante contínua aplicada durante o processo de sinterização encurta significativamente a distância de difusão, facilitando o rearranjo das partículas e eliminando a aglomeração de partículas.Este processo é particularmente eficaz nas fases iniciais da sinterização, onde a obtenção de uma elevada densidade de empacotamento é fundamental.

-

Força motriz de sinterização melhorada:Nas fases intermédia e final da sinterização, a pressão oscilante proporciona uma maior força motriz para a densificação do pó.Este aumento da força motriz acelera o fluxo de viscosidade e a fluência por difusão, promovendo a rotação dos grãos, o deslizamento dos limites dos grãos e a deformação plástica no corpo sinterizado.Estes mecanismos aceleram coletivamente a densificação do corpo verde.

-

Frequência e pressão ajustáveis:Ao ajustar a frequência e a magnitude da pressão oscilante, é possível aumentar a deformação plástica, o que, por sua vez, promove a formação e a fusão dos limites de grão nas fases posteriores da sinterização.Este ajuste ajuda a eliminar completamente os poros residuais do material, aproximando a densidade do material do seu limite teórico.

-

Inibição do crescimento de grãos:Uma das caraterísticas de destaque do OPS é a sua capacidade de inibir eficazmente o crescimento de grãos.Isto é conseguido através da aplicação contínua de pressão oscilante, que reforça os limites do grão e impede o crescimento descontrolado dos grãos, mantendo assim a microestrutura fina do material.

A densificação dos materiais durante o processo de OPS é impulsionada principalmente por dois mecanismos: os mecanismos tradicionais baseados na difusão, como a difusão nos limites dos grãos, a difusão na rede e a evaporação-condensação, e os novos mecanismos introduzidos pela pressão oscilante, incluindo o rearranjo das partículas, o deslizamento dos limites dos grãos, a deformação plástica e a descarga dos poros.Estes mecanismos combinados permitem que o OPS acelere a densificação do pó, reduza a temperatura de sinterização, diminua o tempo de retenção e iniba o crescimento do grão, preparando, em última análise, materiais cerâmicos com uma resistência e fiabilidade sem paralelo.

Em resumo, o OPS representa um avanço significativo no campo da sinterização de cerâmica, oferecendo uma solução abrangente para os desafios de alcançar uma rápida densificação a temperaturas mais baixas, mantendo a microestrutura fina e o alto desempenho dos materiais resultantes.

Conclusão

Desafios e perspectivas futuras

Embora tenham sido dados passos significativos no desenvolvimento de materiais cerâmicos avançados, vários desafios persistentes continuam a impedir a sua aplicação generalizada.Entre eles, destacam-se as questões relacionadas com fiabilidade , densificação e resistência do material .Conseguir um desempenho consistente e fiável em várias aplicações continua a ser um obstáculo significativo, especialmente porque os materiais cerâmicos são frequentemente sujeitos a condições extremas.

A investigação futura neste domínio visa responder a estes desafios através de abordagens inovadoras que prometem melhorar significativamente as propriedades da cerâmica.Um dos principais objectivos é conseguir densificação rápida a baixas temperaturas .Este objetivo é fundamental, uma vez que não só reduziria o consumo de energia como também minimizaria as tensões térmicas que podem conduzir a defeitos nos materiais.Técnicas como Sinterização Flash (FS) e Sinterização a frio (CS) estão na linha da frente desta investigação, oferecendo métodos promissores para atingir estes objectivos.

Além disso, existe um esforço concertado para preparar cerâmicas com uma estrutura uniforme e grãos finos .Este enfoque na uniformidade microestrutural é impulsionado pelo entendimento de que grãos mais finos resultam tipicamente em propriedades mecânicas melhoradas, incluindo maior força e melhor resistência ao desgaste e à fratura.Técnicas emergentes como Sinterização por plasma de descarga (SPS) e Sinterização por Pressão Oscilatória (OPS) estão a ser exploradas para controlar mais eficazmente a dimensão e a distribuição do grão.

Além disso, a integração de múltiplas tecnologias de sinterização, tais como a combinação de Sinterização a alta temperatura com auto-propagação (SHS) com Sinterização por micro-ondas está a ser investigada para aproveitar as vantagens únicas de cada método.Esta abordagem multidisciplinar visa otimizar o processo de sinterização, conduzindo a cerâmicas que são não só mais fortes e mais fiáveis, mas também mais versáteis nas suas aplicações.

Em resumo, o futuro da investigação de materiais cerâmicos reside na superação destes desafios através de uma combinação de novas técnicas de sinterização e de uma compreensão mais profunda da ciência dos materiais.O objetivo é criar cerâmicas que não só sejam mais eficientes na produção, mas que também possuam caraterísticas de desempenho superiores, abrindo caminho para a sua aplicação em ambientes cada vez mais exigentes.

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

Artigos relacionados

- Compreender os eléctrodos de referência de calomelano saturado: Composição, usos e considerações

- As vantagens dos fornos de atmosfera controlada para processos de sinterização e recozimento

- Forno de sinterização por plasma de faísca: O guia definitivo para fornos SPS

- O guia definitivo para o forno de sinterização sob pressão a vácuo: benefícios, aplicações e princípio de funcionamento

- Compreender o método PECVD