Introdução à prensagem isostática

A prensagem isostática é um processo de fabrico utilizado para produzir materiais de alta densidade com propriedades mecânicas melhoradas. Funciona através da aplicação de uma pressão uniforme no material, a partir de todas as direcções, para eliminar espaços vazios, fissuras e porosidade. O processo divide-se em duas categorias: prensagem isostática a quente (HIP) e prensagem isostática a frio (CIP). A HIP utiliza alta temperatura e pressão para densificar os materiais, enquanto a CIP funciona à temperatura ambiente e a uma pressão mais baixa. Ambos os métodos são utilizados em várias indústrias, incluindo a aeroespacial, biomédica e de produção de energia, para produzir formas e peças complexas com elevada resistência e durabilidade.

Índice

Visão geral da prensagem isostática a quente (HIP)

A prensagem isostática a quente (HIP) é um processo amplamente utilizado no fabrico de vários materiais, incluindo ligas de alto desempenho, cerâmicas e compósitos. Envolve a aplicação de calor e pressão a um material dentro de um recipiente selado para melhorar as suas propriedades mecânicas, tais como resistência, ductilidade e tenacidade. Durante o processo HIP, o material é aquecido a uma temperatura elevada, normalmente acima de 1000°C, e pressurizado com um gás inerte, como o árgon, até 200 MPa.

Como é que o HIP funciona?

O processo HIP ajuda a remover quaisquer defeitos internos, como poros e fissuras, consolidando o material e encolhendo-o uniformemente. O processo pode ser utilizado para produzir formas complexas e peças intrincadas, incluindo pás de turbinas, bocais de foguetões e implantes médicos. A HIP também tem a vantagem de poder reparar e restaurar componentes danificados, como lâminas de turbina, removendo quaisquer fissuras e restaurando as suas propriedades originais.

Comparação com a prensagem a quente

Em comparação com a prensagem a quente, a HIP pode fornecer formas de material não muito diferentes da forma inicial após a pressão. Um material, mesmo depois de mudar sua forma, pode manter sua forma inicial, e será relativamente menos restrito pelo processamento de produtos. Ao utilizar plenamente estas caraterísticas, a HIP tem sido aplicada em vários domínios.

Aplicação da HIP

A HIP é aplicada numa vasta gama de domínios, tais como a sinterização por pressão de pó, a ligação por difusão de diferentes tipos de materiais, a remoção de poros residuais em artigos sinterizados, a remoção de defeitos internos de peças fundidas, o rejuvenescimento de peças danificadas por fadiga ou fluência, o método de carbonização impregnada a alta pressão, etc.

Meio de pressão

O gás árgon a 1000°C e sob pressão de 98MPa é suscetível de provocar uma convecção intensa devido à baixa densidade e coeficientes de viscosidade e aos elevados coeficientes de expansão térmica. Por conseguinte, os coeficientes de transferência de calor do equipamento HIP são mais elevados do que os de um forno eletrónico normal.

Tratamento HIP

Os materiais necessitam de vários tratamentos consoante as situações. Os métodos mais comuns incluem o "método das cápsulas" e o "método sem cápsulas". A prensagem isostática é um processo de formação da metalurgia do pó (PM) que aplica uma pressão igual em todas as direcções num pó compacto, conseguindo assim a máxima uniformidade de densidade e microestrutura sem as limitações geométricas da prensagem uniaxial.

Vantagens da HIP

A prensagem isostática a quente é um processo bem estabelecido para a melhoria de uma grande variedade de materiais, como titânio, aço, alumínio e superligas. Pode reduzir a sucata, melhorar o rendimento, substituir componentes forjados por peças fundidas, reduzir os requisitos de inspeção de garantia de qualidade através da melhoria das propriedades do material e da redução da dispersão de propriedades, otimizar as propriedades do material, minimizar os requisitos de tratamento térmico subsequentes, aumentar a fiabilidade e a extensão da vida útil, reduzir os custos totais de produção de um produto, etc.

Em suma, a prensagem isostática a quente é um método altamente eficaz para melhorar as propriedades mecânicas dos materiais e produzir peças complexas com elevada precisão e exatidão.

Vantagens da HIP

A prensagem isostática a quente (HIP) é um processo de fabrico superior para equipamento de laboratório devido à sua capacidade de produzir peças totalmente consolidadas e de alta densidade com propriedades mecânicas superiores. Eis algumas das vantagens da HIP:

Peças totalmente consolidadas

A HIP produz peças totalmente consolidadas com elevada densidade, o que significa que o material não tem porosidade. Isso resulta em propriedades mecânicas aprimoradas, como alta resistência, tenacidade e ductilidade, tornando-o ideal para aplicações que exigem materiais de alto desempenho.

Formas complexas e elevada precisão dimensional

O HIP pode ser utilizado para produzir formas e peças complexas com elevada precisão dimensional, uma vez que elimina a contração e a distorção durante o processo. Isto é conseguido através da aplicação simultânea de alta temperatura e pressão em todas as direcções, o que resulta na uniformidade da densidade do material.

Versatilidade

A HIP pode ser utilizada para processar uma vasta gama de materiais, incluindo metais, cerâmicas e compósitos, tornando-a um processo versátil para o fabrico de equipamento de laboratório. Também permite a densificação simultânea e a ligação de pós ou corpos porosos.

Rentável

A HIP é um processo económico, uma vez que elimina a necessidade de etapas de processamento adicionais, como a sinterização, o que reduz o desperdício de material e o consumo de energia. Também permite o processamento de peças maiores, o que pode poupar nos custos de produção.

Propriedades melhoradas

A HIP melhora as propriedades mecânicas das peças que processa. Consegue-o eliminando a porosidade interna, obtendo uma estrutura de grão fino que promove a uniformidade da peça e permitindo a ligação por difusão de materiais semelhantes e diferentes, quer em pó quer na forma sólida. Isto resulta numa melhor resistência ao impacto, ductilidade e resistência à fadiga, entre outras propriedades.

Em conclusão, a prensagem isostática a quente é uma tecnologia essencial para a produção de equipamento avançado de laboratório que requer materiais de elevado desempenho. A sua capacidade de produzir peças totalmente consolidadas e de alta densidade com excelentes propriedades mecânicas torna-a um processo versátil e económico que pode ser utilizado para produzir formas complexas a partir de uma vasta gama de materiais.

Desvantagens da HIP

Custo elevado do equipamento e da manutenção

A HIP requer equipamento especializado que possa suportar altas pressões e temperaturas, cuja aquisição e manutenção podem ser dispendiosas. Além disso, o processo requer uma quantidade significativa de energia para manter as altas temperaturas, o que pode aumentar o custo geral da produção.

Gama limitada de materiais que podem ser processados

A HIP é normalmente utilizada para metais e cerâmicas, mas pode não ser adequada para o processamento de polímeros ou outros materiais sensíveis a altas temperaturas e pressões. Este facto limita a versatilidade do processo e pode exigir métodos de processamento adicionais para obter as propriedades desejadas do material.

Tensões residuais no material

A HIP também pode levar à formação de tensões residuais no material, que podem causar fissuras ou deformações. Estas tensões podem resultar de um aquecimento ou arrefecimento não uniforme durante o processo ou da aplicação irregular de pressão. Para atenuar este problema, podem ser necessários métodos de pós-processamento para aliviar as tensões residuais e garantir que o material cumpre as especificações pretendidas.

Em conclusão, embora a HIP ofereça várias vantagens para a densificação de materiais, também tem algumas desvantagens que devem ser consideradas. Estas incluem o elevado custo do equipamento e da manutenção, a gama limitada de materiais que podem ser processados e o potencial para tensões residuais no material. Ao compreender estas limitações, os engenheiros e investigadores podem tomar decisões informadas sobre quando utilizar a HIP e como otimizar o processo para as suas aplicações específicas.

Descrição geral da prensagem isostática a frio (CIP)

A prensagem isostática a frio (CIP) é um método de moldagem e compactação de pós em componentes de vários tamanhos e formas. O processo é realizado à temperatura ambiente e a pressões mais baixas, ao contrário da Prensagem Isostática a Quente (HIP), que é realizada a temperaturas elevadas.

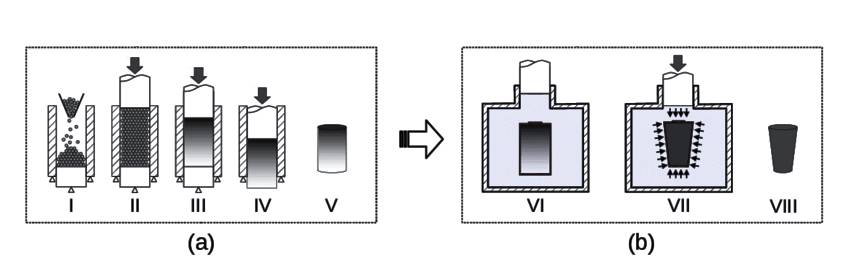

Como é que a CIP funciona?

A CIP envolve a imersão do material num banho de fluido pressurizado, normalmente água, e a aplicação de pressão de todas as direcções utilizando um recipiente de pressão isostática. A pressão aplicada ajuda a comprimir o material e a remover quaisquer porosidades ou vazios presentes no material. O processo utiliza um molde de borracha flexível que aplica uma pressão uniforme ao material. O molde é colocado num fluido hidráulico num recipiente de pressão e é aplicada uma pressão elevada ao fluido, normalmente entre 10.000 e 60.000 psi, que é distribuída uniformemente pelo material.

Vantagens da CIP

A CIP é uma técnica favorecida porque pode produzir peças com um elevado nível de uniformidade, resistência e densidade, tornando-as ideais para utilização em aplicações críticas, como aeroespacial, médica e de defesa. Além disso, a CIP pode ser usada para produzir formas complexas que podem ser difíceis de obter usando outras técnicas.

Comparação com a prensagem uniaxial

Tanto a prensagem uniaxial como a CIP são métodos para compactar amostras de pó. Na prensagem uniaxial, é aplicada uma força ao longo de um eixo, enquanto que na CIP, a amostra é colocada num saco ou molde flexível e colocada num fluido hidráulico numa câmara. É aplicada uma pressão elevada ao meio líquido, que, por sua vez, aplica uma pressão uniforme à amostra em todas as direcções. Isto permite um grau de compactação muito maior do que a prensagem uniaxial e, portanto, pode ser usado para produzir amostras grandes.

Tipos de CIP

Existem dois tipos de CIP atualmente reconhecidos a nível mundial: a tecnologia de saco húmido e a tecnologia de saco seco. A tecnologia de saco húmido envolve o enchimento do pó num molde e a sua selagem apertada fora do recipiente de pressão. Depois de encher o molde com pó, o molde é submerso no fluido de pressão dentro do recipiente de pressão. A tecnologia de saco seco, por outro lado, envolve a fixação do molde no recipiente sob pressão. O pó é enchido no molde enquanto este ainda se encontra no recipiente de pressão.

Vantagens da CIP sobre a prensagem uniaxial

A CIP oferece propriedades de produto mais uniformes, maior homogeneidade e um controlo mais preciso das dimensões do produto acabado. Oferece uma maior flexibilidade na forma e tamanho do produto acabado, sendo possível obter rácios de aspeto mais longos. A compactação melhorada do pó leva a uma melhor densificação e a CIP pode processar materiais com diferentes caraterísticas e formas. Por último, a CIP pode reduzir os tempos de ciclo e melhorar a produtividade.

Em conclusão, a CIP é uma técnica poderosa utilizada para moldar e compactar pós em componentes de diferentes tamanhos e formas. Oferece várias vantagens em relação à prensagem uniaxial e é uma técnica preferida para produzir materiais de alta qualidade para aplicações críticas.

Vantagens da CIP

A prensagem isostática a frio (CIP) oferece várias vantagens em relação a outros processos semelhantes. Alguns dos benefícios significativos da CIP são os seguintes:

Resistência uniforme

A CIP aplica pressão igualmente em todas as direcções, resultando em materiais com resistência uniforme. Esta resistência uniforme torna os materiais mais eficientes e eficazes.

Versatilidade

A CIP pode produzir formas complexas que são difíceis de criar utilizando outros métodos de fabrico. Também pode produzir materiais de grandes dimensões sem comprometer a sua qualidade.

Resistência à corrosão

A CIP melhora a resistência à corrosão dos materiais, levando a uma vida útil mais longa do que a maioria dos outros materiais.

Propriedades mecânicas melhoradas

A CIP melhora as propriedades mecânicas dos materiais, incluindo a ductilidade e a resistência.

Adequado para metalurgia do pó

O CIP é utilizado para a etapa de compactação da metalurgia do pó que ocorre imediatamente antes da etapa de sinterização. É frequentemente utilizado para produzir formas e dimensões complexas.

Produção de metais refractários

O CIP é utilizado para produzir metais refractários, como o tungsténio, o molibdénio e o tântalo. Estes metais têm um ponto de fusão elevado e são resistentes ao desgaste.

Produção de alvos de pulverização catódica

A CIP pode prensar pó de óxido de índio e estanho (ITO) em grandes pré-formas de cerâmica, que são depois sinterizadas sob determinadas condições. Este método pode, teoricamente, produzir alvos de cerâmica com uma densidade de 95%.

Utilização em automóveis

O CIP é utilizado no fabrico de componentes para automóveis, como rolamentos e engrenagens de bombas de óleo.

Sinterização mais rápida

Os produtos prensados isostaticamente a frio têm uma elevada resistência verde que lhes permite serem sinterizados mais rapidamente do que outros materiais.

Em resumo, a CIP está a tornar-se cada vez mais popular devido às suas muitas vantagens em relação a processos de fabrico semelhantes. A sua versatilidade, a capacidade de produzir formas complexas e as propriedades mecânicas melhoradas tornam-na uma excelente escolha para as empresas de fabrico que procuram peças complexas e de alta qualidade para os seus produtos.

Desvantagens da CIP

A prensagem isostática a frio (CIP) é um método eficaz para compactar materiais em pó numa massa sólida homogénea antes da maquinagem ou sinterização. No entanto, existem algumas desvantagens da CIP que devem ser tidas em consideração antes de selecionar este método para uma determinada aplicação.

Não é adequado para materiais de alta temperatura

Uma das principais desvantagens da CIP é o facto de não ser adequada para materiais que requerem temperaturas elevadas para atingir as propriedades ideais. Isto deve-se ao facto de a CIP se basear na aplicação de pressão ao material à temperatura ambiente, o que limita a extensão a que o material pode ser comprimido. Como resultado, a CIP não é um método adequado para materiais que requerem processamento a alta temperatura, como metais, ligas ou cerâmicas.

Introdução de porosidade indesejada

A CIP pode resultar na introdução de porosidade indesejada no material, o que pode afetar negativamente as suas propriedades mecânicas. Isto deve-se ao facto de a pressão aplicada durante o processo CIP poder resultar na formação de espaços vazios ou lacunas no material, o que pode reduzir a sua resistência e durabilidade. A extensão da porosidade introduzida no material depende de vários factores, incluindo a qualidade do pó, a conceção das ferramentas e a pressão aplicada durante o processo CIP.

Limitações na complexidade das formas

A CIP não é adequada para todas as formas de componentes. Está limitado à produção de componentes com formas simples, como azulejos finos. Isto deve-se ao facto de a pressão aplicada durante o processo CIP poder resultar num empacotamento não uniforme das partículas devido a gradientes de pressão, o que pode causar distorções e fissuras em componentes com formas complexas.

Gama de pressão limitada

Outra desvantagem da CIP é o facto de ter um intervalo de pressão limitado. O CIP está normalmente limitado a um intervalo de pressão de cerca de 200 MPa a 400 MPa. Isto deve-se ao facto de pressões mais elevadas exigirem equipamento mais especializado e poderem resultar na deformação ou falha das ferramentas utilizadas no processo CIP.

Em resumo, embora a CIP seja uma técnica útil para algumas aplicações, tem várias desvantagens que devem ser tidas em consideração antes de selecionar este método para uma determinada aplicação.

Comparação entre HIP e CIP

A prensagem isostática a quente (HIP) e a prensagem isostática a frio (CIP) são dois métodos comummente utilizados para criar materiais de alta densidade. A diferença entre os dois reside na temperatura a que são efectuados. Eis algumas das principais diferenças entre a HIP e a CIP:

Temperatura e pressão

A HIP é efectuada a alta temperatura e pressão, enquanto a CIP é efectuada à temperatura ambiente. Na HIP, o material é primeiro colocado num molde e depois sujeito a calor e pressão elevados, o que faz com que se torne mais denso e mais uniforme na composição. A alta temperatura também permite a remoção de qualquer porosidade residual ou defeitos no material. O CIP, por outro lado, envolve colocar o material num recipiente flexível e submetê-lo a alta pressão de todos os lados.

Densidade e uniformidade

A HIP produz materiais mais densos e de composição mais uniforme em comparação com a CIP. A alta temperatura e a pressão na HIP resultam na remoção de qualquer porosidade residual ou defeitos no material, resultando numa densidade mais uniforme e numa redução dos defeitos. O CIP produz materiais que são menos densos em comparação com o HIP, mas os materiais produzidos são ainda uniformes em densidade e têm um baixo nível de defeitos.

Aplicações

A HIP é frequentemente utilizada na indústria aeroespacial para a produção de ligas e cerâmicas de alto desempenho, enquanto a CIP é normalmente utilizada na produção de componentes cerâmicos, como os utilizados na indústria eletrónica. Isto deve-se ao facto de o HIP produzir materiais mais fortes e mais resistentes a temperaturas e pressões elevadas, o que os torna adequados para aplicações aeroespaciais. A CIP, por outro lado, produz materiais menos densos, mas ainda assim uniformes em densidade, o que os torna adequados para aplicações electrónicas.

Custo e tempo

O HIP é um processo mais caro e demorado em comparação com o CIP. Isto deve-se ao facto de requerer temperaturas e pressões elevadas, cuja manutenção pode ser dispendiosa. A CIP, por outro lado, é um processo menos dispendioso e mais rápido em comparação com a HIP, porque é efectuada à temperatura ambiente e não requer temperaturas e pressões elevadas.

Em resumo, tanto a HIP como a CIP têm as suas próprias vantagens e desvantagens, e a escolha entre as duas dependerá dos requisitos específicos da aplicação. A HIP produz materiais mais fortes e mais resistentes a altas temperaturas e pressões, tornando-os adequados para aplicações aeroespaciais. O CIP produz materiais menos densos, mas ainda assim uniformes em termos de densidade, o que os torna adequados para aplicações electrónicas. No entanto, o CIP é um processo menos dispendioso e mais rápido em comparação com o HIP.

Conclusão

Tanto aa prensagem isostática a quente (HIP) e a prensagem isostática a frio (CIP) têm as suas próprias vantagens e desvantagens. Embora a HIP seja um processo mais caro, fornece produtos de maior qualidade com melhores propriedades mecânicas. Por outro lado, a CIP é uma solução mais económica que pode ser utilizada para a produção em grande escala de formas complexas. Em última análise, a escolha entre HIP e CIP dependerá dos requisitos específicos da aplicação. A HIP é normalmente utilizada nas indústrias aeroespacial, médica e nuclear, enquanto a CIP é preferida nas indústrias automóvel e eletrónica.

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

Artigos relacionados

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- Guia completo de prensagem isostática: processos e características

- As vantagens da utilização da prensagem isostática no fabrico

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações