Princípio da prensagem isostática

Conceito básico e mecanismo

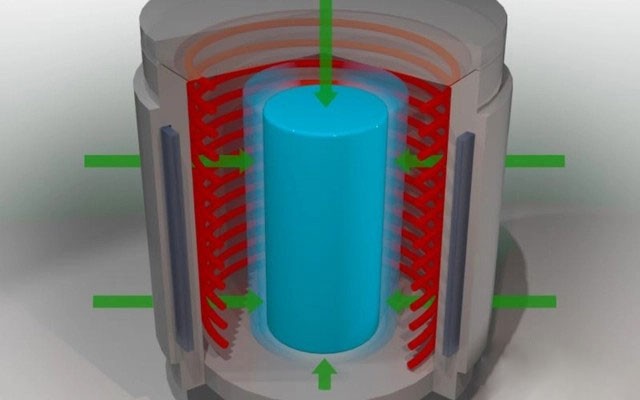

A tecnologia de prensagem isostática é um método sofisticado que envolve o encapsulamento do pó da amostra num recipiente de alta pressão. O princípio central baseia-se na natureza incompressível de um meio líquido ou gasoso, que é utilizado para aplicar uma pressão uniforme à amostra a partir de todas as direcções. Esta pressão uniforme é crucial, uma vez que assegura que as partículas de pó são compactadas uniformemente, transformando o pó inicialmente amorfo numa peça em bruto densa e sólida.

O processo começa com a colocação precisa da amostra de pó num recipiente especializado, concebido para suportar pressões elevadas. Uma vez selado, o recipiente é preenchido com um meio líquido ou gasoso, normalmente água ou árgon, que é conhecido pela sua incompressibilidade. Este meio actua como transmissor de pressão, distribuindo a força aplicada uniformemente pela amostra. O resultado é uma compressão homogénea que elimina os espaços vazios e as lacunas no interior do pó, levando à formação de uma estrutura densa e monolítica.

Este método contrasta com as técnicas de prensagem tradicionais, em que a aplicação de pressão é frequentemente direcional e menos uniforme. A natureza isotrópica da prensagem isostática garante que o produto final tenha uma densidade consistente, o que é particularmente vantajoso para materiais que exigem alta integridade estrutural e desempenho.

Em resumo, a prensagem isostática aproveita as propriedades dos fluidos ou gases incompressíveis para conseguir uma aplicação de pressão uniforme e em todas as direcções, resultando na criação de peças em bruto densas e de alta qualidade a partir de materiais em pó. Esta técnica é fundamental para vários processos de fabrico avançados, particularmente em indústrias onde a uniformidade e a resistência do material são fundamentais.

Granulação e comparação com a prensagem a seco

A granulação, uma etapa preparatória crucial, é frequentemente efectuada antes da prensagem isostática, tal como nos processos de prensagem a seco. Este método envolve a formação de partículas de pó em grânulos, melhorando a sua fluidez e compressibilidade. O processo de granulação é particularmente vital na prensagem isostática a quente (HIP), em que as partículas de pó são tipicamente granuladas através de uma técnica de pulverização. Esta técnica assegura que as partículas de pó são uniformemente distribuídas e encapsuladas, facilitando uma melhor compactação durante a fase de prensagem.

Em comparação com a prensagem a seco, a granulação oferece várias vantagens. Em primeiro lugar, assegura uma distribuição mais uniforme das partículas de pó, conduzindo a uma maior densidade e a menos defeitos no produto final. Em segundo lugar, os pós granulados apresentam melhores propriedades de fluxo, que são essenciais para um enchimento consistente do molde e uma prensagem uniforme. Esta uniformidade é fundamental na prensagem isostática, em que a pressão é aplicada em todas as direcções, exigindo uma distribuição precisa das partículas para obter resultados óptimos.

| Caraterísticas | Granulação | Prensagem a seco |

|---|---|---|

| Distribuição de pó | Uniforme | Variável |

| Fluidez | Alta | Baixa |

| Compactação | Eficiente | Menos eficiente |

| Produto final | Maior densidade, menos defeitos | Menor densidade, mais defeitos |

A utilização de pós granulados na HIP não só melhora a qualidade do produto final, como também aumenta a eficiência global do processo de prensagem. Ao assegurar que as partículas de pó são pré-compactadas em grânulos, o processo de prensagem isostática pode atingir densidades mais elevadas e melhores propriedades mecânicas no produto final. Isto torna a granulação um passo indispensável na produção de materiais densos e de alta qualidade através da tecnologia de prensagem isostática.

Classificação da prensagem isostática

Prensagem isostática a quente (HIP)

A prensagem isostática a quente (HIP) é uma tecnologia de processo sofisticada que submete os materiais à prensagem isostática sob condições de alta temperatura e alta pressão. Este método é utilizado para a consolidação de corpos em pó, a ligação por difusão de peças de trabalho e a eliminação de defeitos de fundição. O principal objetivo da HIP é melhorar o desempenho de componentes críticos através da erradicação de defeitos e porosidade, resultando em compactos totalmente densos.

A HIP envolve normalmente a aplicação de pressões de gás que variam de 100 a 200 MPa e temperaturas até 2200°C. É utilizado um gás inerte, mais frequentemente árgon, como fluido de prensagem. Esta combinação de condições extremas permite melhorias significativas nas propriedades mecânicas e físicas, incluindo maior resistência à fadiga, acabamento superficial superior, maior fiabilidade e taxas de rejeição reduzidas.

O processo envolve envolver o componente com um meio gasoso, normalmente árgon, e submetê-lo a um tratamento térmico a alta pressão. Isto resulta na consolidação dos materiais através de uma combinação de forças térmicas e mecânicas. A natureza isostática do meio de pressurização proporciona uma maior flexibilidade no que diz respeito à forma da amostra, uma vez que a pressão é aplicada uniformemente em todas as direcções. Esta flexibilidade reduz a necessidade de uma preparação rigorosa da superfície, uma vez que a deformação plástica na interface facilita o processo de ligação.

A HIP é amplamente utilizada no processamento de metais e cerâmicas, o que a torna uma técnica versátil para a produção de componentes densos e de alta qualidade. A capacidade de atingir densidade total e eliminar defeitos faz da HIP uma ferramenta inestimável em várias aplicações industriais, particularmente em sectores onde a fiabilidade e o desempenho dos componentes são críticos.

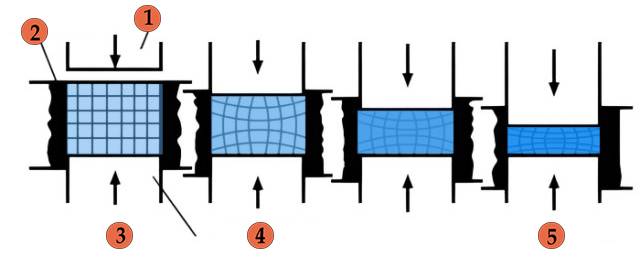

Prensagem isostática a frio (CIP)

A prensagem isostática a frio (CIP) é um processo sofisticado que consiste em submeter os materiais a uma pressão uniforme de todas as direcções à temperatura ambiente. Isto é conseguido através da imersão do material num meio fluido de alta pressão, normalmente óleo ou água, e da aplicação de pressão hidráulica. O molde utilizado na CIP é feito de materiais elastoméricos, como o uretano, a borracha ou o cloreto de polivinilo, que proporcionam flexibilidade mas podem resultar numa menor precisão geométrica devido à sua flexibilidade.

A pressão do fluido durante as operações de CIP varia entre 60.000 lbs/in² (400 MPa) e 150.000 lbs/in² (1000 MPa), assegurando que o material em pó é compactado com uma densidade muito uniforme. Este método é particularmente eficaz para moldar e consolidar materiais em pó, permitindo a criação de formas complexas e alcançando uma elevada densidade verde.

Depois de o pó ser compactado através do CIP, o compacto verde resultante é normalmente sinterizado de forma convencional para produzir a peça pretendida. Este processo em duas fases assegura que o produto final não só mantém uma elevada densidade, como também atinge a integridade estrutural necessária para a aplicação pretendida.

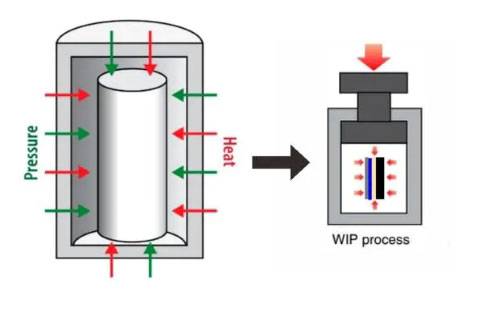

Prensagem isostática a quente (WIP)

A prensagem isostática a quente (WIP) é uma variante especializada da prensagem isostática que funciona a temperaturas elevadas, normalmente entre 80°C e 120°C. Ao contrário da prensagem isostática a frio (CIP), que é efectuada à temperatura ambiente, a WIP utiliza uma combinação de calor e pressão para compactar materiais que não são moldáveis em condições ambientais. O processo envolve a utilização de líquidos ou gases especiais, como a água ou o óleo, como meios de transmissão de pressão, que são aquecidos a temperaturas entre 250°C e 450°C.

Uma das principais vantagens do WIP é a sua capacidade de aplicar uma pressão uniforme e igual em todas as superfícies do material que está a ser processado. Isto é particularmente benéfico para os fabricantes de indústrias como a eletrónica, onde a precisão dimensional e a consistência são críticas. Os métodos tradicionais, como a prensagem com placa aquecida, sofrem frequentemente de uma distribuição de pressão não uniforme, o que leva a variações nas dimensões das peças. Em contrapartida, a WIP garante que a pressão é distribuída uniformemente, resultando em peças mais precisas e fiáveis.

A utilização de água quente ou de meios semelhantes na WIP permite a aplicação de uma pressão uniforme a partir de todas as direcções, o que é essencial para moldar e prensar materiais em pó em peças em bruto densas. Esta técnica é particularmente eficaz para materiais que requerem uma temperatura de processamento mais elevada para atingir a forma e a densidade pretendidas. Ao manter a temperatura abaixo do ponto de ebulição do meio líquido, a WIP oferece um método controlado e eficiente para compactar várias peças moldadas, tornando-a uma solução económica para muitos processos de fabrico.

Aplicações da tecnologia de prensagem isostática

Melhoria da estrutura organizacional de materiais metálicos

A integração da granulação por pulverização e da prensagem isostática a quente (HIP) na tecnologia de metalurgia do pó representa um avanço significativo na melhoria da estrutura organizacional dos materiais metálicos. Esta abordagem de processo duplo aproveita as propriedades únicas de cada método para obter propriedades de material superiores.

A granulação por pulverização envolve a atomização do metal fundido em gotículas finas, que se solidificam em partículas esféricas após o arrefecimento. Este processo garante uniformidade e consistência no tamanho e na forma das partículas de pó, o que é crucial para obter uma estrutura homogénea durante o processamento subsequente. A morfologia esférica dos grânulos facilita o fluxo suave e o empacotamento uniforme, reduzindo a probabilidade de defeitos como a porosidade e a densidade não uniforme.

A prensagem isostática a quente, por outro lado, submete estas partículas de pó granulado a alta temperatura e alta pressão num ambiente controlado. Esta técnica consolida efetivamente o pó num corpo denso e totalmente sinterizado, eliminando os vazios internos e melhorando as propriedades mecânicas do material. A pressão uniforme aplicada a partir de todas as direcções assegura propriedades isotrópicas, o que significa que o material apresenta uma resistência e um desempenho consistentes em todas as orientações.

| Etapa do processo | Descrição |

|---|---|

| Granulação por pulverização | Atomiza o metal fundido em partículas esféricas para um tamanho e embalagem uniformes. |

| Prensagem isostática a quente | Aplica alta temperatura e pressão para consolidar o pó num corpo denso. |

A sinergia entre a granulação por pulverização e a HIP resulta em materiais metálicos com maior homogeneidade microestrutural, maior densidade e propriedades mecânicas melhoradas. Esta abordagem é particularmente benéfica para a produção de componentes de alto desempenho em indústrias como a aeroespacial, automóvel e de defesa, onde a fiabilidade e o desempenho do material são críticos.

Produzindo peças metálicas de tamanho próximo ao da rede

A tecnologia de prensagem isostática revolucionou a produção de peças metálicas de tamanho quase líquido, particularmente em aplicações de aço de alta liga. Este método substitui efetivamente os processos tradicionais de forjamento e fundição, oferecendo vantagens significativas em termos de precisão e eficiência, especialmente em indústrias exigentes.

Uma das principais vantagens da utilização da prensagem isostática para peças de tamanho próximo do líquido é a capacidade de atingir um elevado grau de uniformidade e densidade. Ao contrário dos métodos tradicionais que podem resultar em inconsistências devido à pressão localizada, a prensagem isostática aplica uma pressão uniforme em todas as direcções, garantindo um produto final mais consistente e denso. Isto é particularmente crucial em aplicações em que a integridade e o desempenho do material não são negociáveis, como no sector aeroespacial e da defesa.

Além disso, o processo permite a produção de formas e geometrias complexas que seriam difíceis ou impossíveis de alcançar com técnicas convencionais. A flexibilidade no design oferecida pela prensagem isostática abre novas possibilidades de inovação no design de peças, permitindo aos engenheiros criar componentes que são não só mais eficientes, mas também mais leves e mais duráveis.

Em suma, a tecnologia de prensagem isostática destaca-se como um método superior para a produção de peças metálicas de tamanho quase líquido, oferecendo precisão, uniformidade e flexibilidade de design que os métodos tradicionais simplesmente não conseguem igualar. Isto torna-a uma ferramenta indispensável no arsenal do fabrico moderno, particularmente em indústrias de alto risco onde o desempenho e a fiabilidade são fundamentais.

Sinterização por prensagem a quente para cerâmicas especiais

A sinterização por prensagem a quente é uma técnica sofisticada que aplica simultaneamente pressão e calor a pós cerâmicos, facilitando a sua densificação em materiais de elevado desempenho. Este método é particularmente eficaz para atingir a densidade teórica a temperaturas de sinterização mais baixas, o que é crucial para produzir componentes cerâmicos avançados com propriedades mecânicas, térmicas e eléctricas superiores.

Principais vantagens da sinterização por prensagem a quente

-

Temperaturas de sinterização mais baixas: Ao aplicar pressão durante o processo de sinterização, a prensagem a quente reduz a necessidade de temperaturas extremamente elevadas. Isto não só conserva energia como também minimiza a degradação térmica do material.

-

Densificação melhorada: A aplicação simultânea de calor e pressão promove um melhor contacto entre as partículas, a difusão e o fluxo de plástico, conduzindo a uma densificação mais completa. Isto resulta em materiais com densidade próxima da teórica e porosidade insignificante.

-

Crescimento de Grãos Suprimido: O ambiente controlado da prensagem a quente ajuda a travar o crescimento do grão, o que é essencial para manter a microestrutura fina necessária para as cerâmicas de elevado desempenho.

-

Versatilidade: A prensagem a quente pode ser adaptada a uma vasta gama de materiais cerâmicos, tornando-a adequada para várias aplicações, desde componentes aeroespaciais a implantes médicos.

Mecanismo de Sinterização por Prensagem a Quente

Durante a prensagem a quente, o pó cerâmico é sujeito a forças térmicas e mecânicas. O calor amolece o pó, tornando-o mais maleável e reduzindo a sua resistência à deformação. Simultaneamente, a pressão aplicada força as partículas amolecidas a fluir e a unir-se, resultando num produto final denso e forte. Esta dupla ação acelera o processo de sinterização, permitindo tempos de ciclo mais curtos e uma produção mais eficiente.

Aplicações em cerâmicas especiais

A sinterização por prensagem a quente é amplamente utilizada na produção de cerâmicas especiais para aplicações de alta tecnologia. Estas incluem:

-

Componentes aeroespaciais: Materiais como o carboneto de silício e o óxido de alumínio, que requerem elevada resistência e baixo peso, são frequentemente produzidos utilizando a prensagem a quente.

-

Implantes médicos: As cerâmicas biocompatíveis para próteses da anca e do joelho são também fabricadas utilizando esta técnica para garantir a sua durabilidade e desempenho.

-

Eletrónica: As cerâmicas avançadas utilizadas em semicondutores e outros dispositivos electrónicos beneficiam do controlo preciso e dos resultados de alta qualidade da prensagem a quente.

Em resumo, a sinterização por prensagem a quente é uma técnica fundamental no domínio das cerâmicas especiais, oferecendo uma abordagem equilibrada para obter materiais de elevado desempenho com propriedades optimizadas.

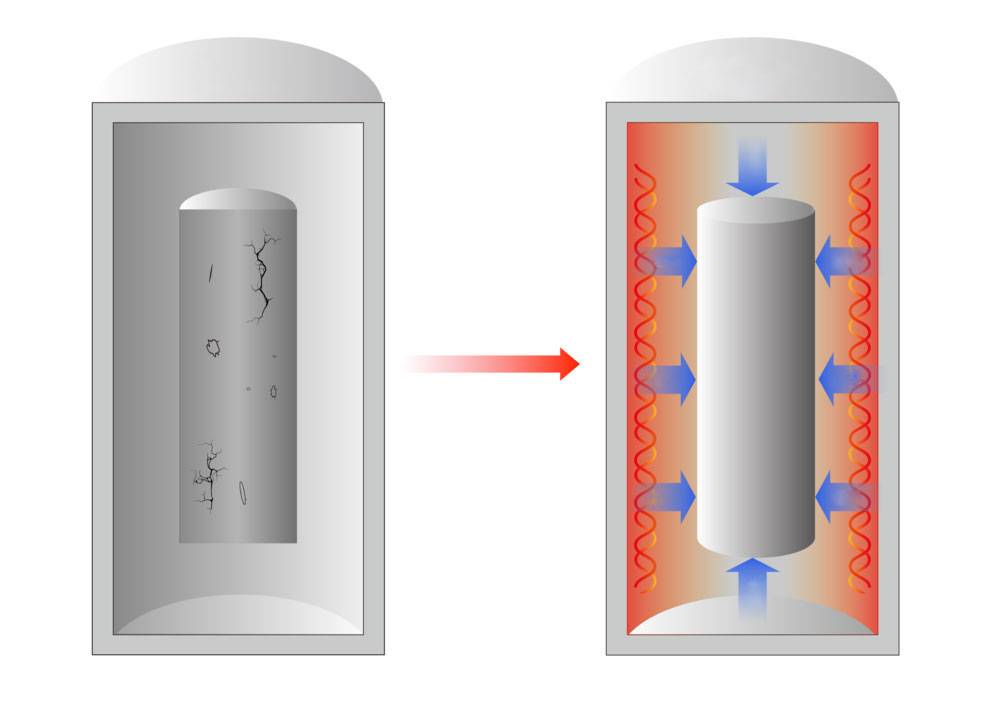

Eliminar ou reparar defeitos do produto

A tecnologia de prensagem isostática, particularmente através de métodos como a Prensagem Isostática a Quente (HIP), desempenha um papel crucial na melhoria da qualidade das peças fundidas, ao tratar sistematicamente os defeitos internos. Estes defeitos, tais como folgas internas e furos de retração, podem comprometer significativamente a fiabilidade do desempenho e a vida útil das peças fundidas. Ao submeter os materiais a alta temperatura e alta pressão, a HIP consolida eficazmente os corpos de pó e elimina estas imperfeições, garantindo uma estrutura mais uniforme e densa.

O processo envolve a utilização de um recipiente de alta pressão preenchido com um meio líquido ou gasoso incompressível para aplicar uma pressão uniforme em todas as direcções. Esta distribuição uniforme da pressão é fundamental para eliminar defeitos internos, uma vez que permite a equalização das tensões em todo o material, fechando assim os vazios e reforçando a integridade geral. O resultado é uma peça fundida com propriedades mecânicas melhoradas, maior durabilidade e vida útil prolongada.

Além disso, a aplicação da tecnologia de prensagem isostática na reparação de defeitos vai para além das peças fundidas. Também é empregue na ligação por difusão de peças de trabalho, melhorando ainda mais a integridade estrutural e o desempenho de vários componentes. Esta abordagem holística à eliminação e reparação de defeitos sublinha a versatilidade e eficácia da prensagem isostática nos processos de fabrico modernos.

Vantagens e Desvantagens da Tecnologia de Prensagem Isostática

Vantagens

A tecnologia de prensagem isostática oferece uma série de vantagens que a tornam um método preferido em várias aplicações industriais. Uma das vantagens mais significativas é aalta densidade de produtos que produz. Esta elevada densidade é alcançada devido à distribuição uniforme da pressão em todas as direcções, o que garante que o produto final está livre de vazios e defeitos. Esta uniformidade na densidade é particularmente crucial para aplicações em que a integridade do material é fundamental, como nas indústrias aeroespacial e automóvel.

Outra vantagem notável é adensidade uniforme das peças em bruto prensadas. Ao contrário dos métodos de prensagem tradicionais, que podem resultar em variações de densidade, a prensagem isostática garante que toda a peça em bruto é uniformemente comprimida. Esta uniformidade traduz-se em propriedades mecânicas consistentes em todo o produto, aumentando a sua fiabilidade e desempenho.

Uma caraterística significativa de economia de custos da prensagem isostática é aausência da necessidade de lubrificantes. Os métodos de prensagem tradicionais requerem frequentemente lubrificantes para facilitar o processo de prensagem e evitar o desgaste do equipamento. No entanto, a prensagem isostática elimina esta necessidade, reduzindo tanto os custos operacionais como o impacto ambiental associado à utilização e eliminação de lubrificantes.

Oexcelente desempenho do produto derivado da prensagem isostática é outra vantagem fundamental. As condições de alta pressão e, nalguns casos, de alta temperatura utilizadas no processo melhoram significativamente as propriedades mecânicas do produto final. Isto inclui uma maior força, tenacidade e resistência ao desgaste e à corrosão, tornando os produtos adequados para aplicações exigentes.

Além disso, a prensagem isostática apresenta umciclo de produção curto. O processo simplificado, que envolve operações mínimas de pós-prensagem, reduz significativamente o tempo necessário para produzir um produto acabado. Esta eficiência é particularmente benéfica em indústrias onde o tempo de colocação no mercado é crítico, como na produção de componentes de alta tecnologia.

Finalmente, avasta gama de aplicações da tecnologia de prensagem isostática é uma prova da sua versatilidade. É utilizada em várias indústrias, incluindo a aeroespacial, automóvel, médica e eletrónica, para produzir uma gama diversificada de produtos, desde peças metálicas a componentes cerâmicos. Esta vasta aplicabilidade sublinha a flexibilidade e adaptabilidade da tecnologia a diferentes necessidades de fabrico.

Desvantagens

Embora a tecnologia de prensagem isostática ofereça numerosas vantagens, não está isenta de inconvenientes. Uma das principais desvantagens é abaixa eficiência do processo. A natureza complexa da prensagem isostática, que envolve um controlo preciso da pressão e da temperatura, resulta frequentemente em ciclos de produção mais lentos em comparação com outros métodos de moldagem. Este facto pode ser particularmente problemático em indústrias que exigem taxas de produção de grande volume.

Outro inconveniente significativo é oelevado custo do equipamento. As prensas isostáticas são máquinas sofisticadas que requerem engenharia e materiais avançados para funcionarem eficazmente. O investimento inicial neste tipo de equipamento pode ser substancial, tornando-o uma opção menos viável para operações mais pequenas ou com orçamentos limitados. Além disso, os custos operacionais e de manutenção associados a estas máquinas de alta tecnologia podem afetar ainda mais os recursos financeiros.

| Desvantagem | Descrição |

|---|---|

| Baixa eficiência do processo | Ciclos de produção lentos devido ao controlo preciso da pressão e da temperatura. |

| Custo elevado do equipamento | Investimento inicial substancial e custos de manutenção contínuos para máquinas sofisticadas. |

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

Artigos relacionados

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações

- Guia completo de prensagem isostática: processos e características

- Guia completo de prensagem isostática: Tipos, processos e características(3)

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade