Introdução aos processos de produção

Processo de prensagem a seco

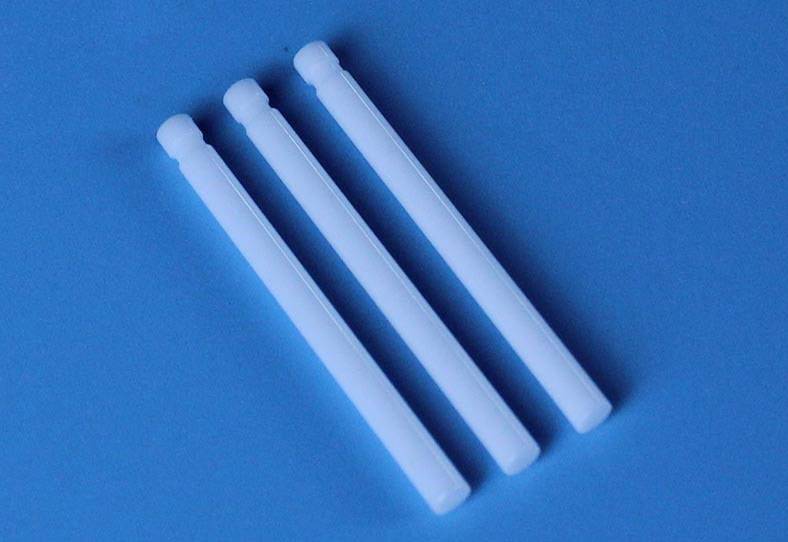

A prensagem a seco é um método utilizado para formar varetas de cerâmica de zircónio aplicando pressão diretamente ao pó cerâmico. Este processo envolve a compactação do pó num molde sob condições controladas para obter a forma e a densidade desejadas. Ao contrário da prensagem em saco húmido, que envolve uma membrana flexível que isola o fluido de pressão do molde, a prensagem a seco funciona sem essa membrana, o que a torna um processo mais simples e mais limpo.

A ausência de uma membrana flexível na prensagem a seco significa que a pressão é aplicada diretamente ao pó cerâmico, o que simplifica a configuração e reduz o risco de contaminação. Esta aplicação direta de pressão permite ciclos rápidos, tornando a prensagem a seco particularmente adequada para a produção em massa automatizada. A limpeza e a eficiência deste método são ainda melhoradas pela necessidade reduzida de limpeza do recipiente de pressão, uma vez que o molde permanece livre de contaminação por pó húmido.

Em resumo, a prensagem a seco destaca-se pela sua simplicidade, limpeza e eficiência, tornando-a uma escolha ideal para a produção de grandes volumes de varetas de cerâmica de zircónio.

Processo de prensagem isostática

A prensagem isostática é uma técnica de moldagem sofisticada que utiliza uma prensa isostática de vácuo de alta pressão. Este processo envolve a colocação do produto dentro de um recipiente fechado preenchido com um meio líquido. A chave para este método reside na aplicação de igual pressão a todas as superfícies do produto, o que aumenta significativamente a sua densidade sob alta pressão. Esta compressão uniforme faz com que o produto atinja a forma e o formato pretendidos.

O processo de prensagem isostática evoluiu com os avanços da tecnologia, encontrando aplicações extensivas na formação de vários materiais. Estes incluem materiais refractários de alta temperatura, cerâmicas, carbonetos cimentados, ímanes permanentes de lantânio, materiais de carbono e pós de metais raros. A versatilidade da prensagem isostática é evidente na sua capacidade de moldar formas complexas e atingir altas densidades, tornando-a indispensável em vários sectores industriais.

| Tipo de Material | Aplicação na prensagem isostática |

|---|---|

| Refractários de alta temperatura | Moldagem de formas complexas sob alta pressão |

| Cerâmica | Obtenção de alta densidade e estrutura uniforme |

| Carboneto cimentado | Aumentar a resistência e a durabilidade do material |

| Ímanes permanentes de lantânio | Produzindo propriedades magnéticas precisas e uniformes |

| Materiais de carbono | Formação de estruturas complexas com elevada densidade |

| Pós de metais raros | Garantia de compressão uniforme e alta densidade |

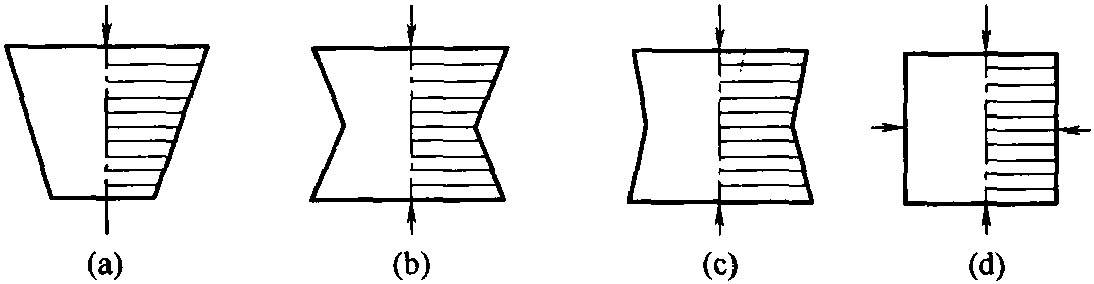

O processo de prensagem isostática não só assegura uma compressão uniforme, como também permite a criação de padrões complexos, como o distinto padrão em forma de cauda de andorinha observado nas barras de cerâmica. Esta capacidade sublinha a superioridade do processo na produção de produtos de alta qualidade, precisos e duráveis, distinguindo-o de outros métodos de moldagem como a prensagem a seco.

Diferenças e caraterísticas

Estrutura do padrão de suporte

A principal distinção entre a prensagem isostática e a prensagem a seco na produção de varetas de cerâmica de zircónio é evidente nas suas estruturas de padrão de suporte. A prensagem isostática é excelente na criação de padrões intrincados e únicos que não são possíveis através da prensagem a seco. Um exemplo notável é o padrão de cauda de andorinha, que é meticulosamente trabalhado nas barras de cerâmica. Este padrão é um testemunho da precisão e versatilidade da prensagem isostática, permitindo a formação de geometrias complexas que melhoram a funcionalidade e a estética do produto final.

Em contraste, a prensagem a seco, embora eficiente para produzir formas padrão, não tem a capacidade de replicar padrões tão pormenorizados. O padrão de cauda de andorinha, por exemplo, requer uma distribuição uniforme da pressão e uma compressão controlada, que são caraterísticas da prensagem isostática. Este método assegura que o material cerâmico é uniformemente comprimido de todos os lados, resultando numa estrutura densa e homogénea que suporta o desenho intrincado.

A capacidade de produzir padrões tão únicos não só distingue a prensagem isostática, como também sublinha a sua superioridade em aplicações onde a precisão e o pormenor são fundamentais. Esta capacidade estende-se para além da mera estética, contribuindo para o desempenho geral e a durabilidade das barras de cerâmica de zircónia.

Requisitos do material

A prensagem isostática impõe requisitos rigorosos ao corpo verde de cerâmica de zircónia, necessitando de propriedades específicas para garantir um desempenho ótimo durante o processo de prensagem. O corpo verde deve apresentar umaresistência a seco para manter a sua integridade estrutural sob as condições de alta pressão da prensagem isostática. Esta resistência assegura que o material cerâmico não se fracturará ou esmigalhará, permitindo a formação de um produto final uniforme e denso.

Para além da resistência a seco, a massa verde deve possuir umaplasticidade. Esta propriedade permite que o material cerâmico se deforme sob pressão sem quebrar, facilitando o processo de moldagem e permitindo a criação de formas e padrões complexos. A plasticidade é particularmente crucial na obtenção de padrões de suporte únicos, tais como o padrão em cauda de andorinha nas barras de cerâmica, que são caraterísticos da prensagem isostática.

Outro requisito crítico é aabsorção de água do corpo verde. A capacidade de absorver e reter água assegura que o material cerâmico permanece maleável e pode ser moldado eficazmente durante o processo de prensagem. Níveis adequados de absorção de água ajudam a alcançar a densidade e homogeneidade desejadas na barra de cerâmica de zircónio final.

Resumindo, o corpo verde de cerâmica de zircónia sujeito a prensagem isostática tem de cumprir critérios específicos:

- Resistência a seco: Assegura a integridade estrutural sob alta pressão.

- Plasticidade: Facilita a deformação sem rutura, permitindo formas complexas.

- Absorção de água: Mantém a maleabilidade e ajuda a obter uma densidade uniforme.

Estes requisitos contribuem coletivamente para a qualidade e desempenho superiores das barras de cerâmica de zircónio produzidas através de prensagem isostática.

Vantagens e limitações

Vantagens da prensagem isostática

A prensagem isostática oferece várias vantagens distintas em relação a outros métodos de produção de cerâmica, particularmente na criação de varetas de cerâmica de zircónia. Uma das vantagens mais notáveis é a densidade uniforme obtida através deste processo. Ao contrário dos métodos de prensagem tradicionais que aplicam pressão unidireccionalmente, a prensagem isostática comprime o material em todas as direcções simultaneamente. Esta pressão omnidirecional assegura que o pó é compactado uniformemente, resultando numa densidade elevada e uniforme sem a necessidade de lubrificantes.

O processo também melhora significativamente as propriedades do material, conduzindo a varetas de cerâmica de zircónio com dureza e resistência superiores. Isto é particularmente vantajoso para materiais que são difíceis de compactar, tais como superligas, titânio, aços para ferramentas, aço inoxidável e berílio. A eficiência da utilização do material na prensagem isostática é outra vantagem fundamental, uma vez que minimiza o desperdício e reduz o custo global de produção.

Além disso, a prensagem isostática elimina muitas das restrições geométricas associadas à prensagem unidirecional. Esta flexibilidade permite a criação de formas mais complexas e intrincadas, que podem ser adaptadas a aplicações específicas. Por exemplo, a estrutura única do padrão de suporte produzida pela prensagem isostática, como o padrão em cauda de andorinha nas barras de cerâmica, é uma prova da sua versatilidade e precisão.

Em resumo, as vantagens da prensagem isostática na produção de varetas de cerâmica de zircónia incluem densidade uniforme, propriedades melhoradas do material, utilização eficiente do material e a capacidade de produzir formas complexas, contribuindo todas para a dureza e tenacidade superiores do produto final.

Vantagens da prensagem a seco

A prensagem a seco oferece várias vantagens distintas na produção de varetas de cerâmica de zircónio, sendo a principal delasvelocidade de produção mais rápida. Este método permite uma rápida compactação do pó cerâmico, reduzindo significativamente o tempo necessário para formar as varetas em comparação com outras técnicas, como a prensagem isostática.

Além disso, a prensagem a seco não requer a utilização de lubrificantes, que podem complicar o processo de produção e afetar potencialmente as propriedades do produto final. A simplicidade do processo de prensagem a seco contribui para a sua eficiência, tornando-o uma escolha preferida para os fabricantes que dão prioridade à rapidez e facilidade de operação.

Em contraste com a prensagem isostática, que envolve a aplicação de pressão de todas as direcções e pode ser mais complexa e demorada, a abordagem simples da prensagem a seco assegura que o processo de produção se mantém simplificado e económico. Esta eficiência é particularmente benéfica para ambientes de produção em grande escala, onde os tempos de resposta rápidos são críticos.

Além disso, a prensagem a seco é aplicável a uma vasta gama de materiais, incluindo materiais caros e difíceis de compactar, como as superligas e o titânio. A versatilidade do processo garante que pode ser adaptado a várias necessidades de produção, tornando-o uma opção flexível na indústria de fabrico de cerâmica.

| Vantagens | Descrição |

|---|---|

| Velocidade de produção mais rápida | Compactação rápida do pó cerâmico, reduzindo o tempo de produção. |

| Não necessita de lubrificante | Simplifica o processo e evita potenciais problemas com as propriedades do produto. |

| Eficiente e rentável | Operação optimizada adequada para produção em grande escala. |

| Utilização versátil de materiais | Aplicável a uma vasta gama de materiais, incluindo ligas de difícil compactação. |

Constrangimentos actuais

O principal constrangimento da tecnologia de prensagem isostática reside na sua capacidade de produção e desempenho. Ao contrário da prensagem a seco, que pode atingir velocidades de produção mais rápidas, a prensagem isostática enfrenta desafios no aumento de escala devido à natureza complexa do processo. O ambiente de vácuo de alta pressão necessário para a prensagem isostática requer equipamento especializado e um controlo meticuloso, o que pode limitar o rendimento.

Além disso, o desempenho da prensagem isostática está frequentemente ligado à qualidade do corpo verde de cerâmica de zircónia. Requisitos específicos como a resistência a seco, a plasticidade e a absorção de água devem ser meticulosamente mantidos, acrescentando outra camada de complexidade ao processo de produção. Esta precisão, embora benéfica para a produção de varetas de cerâmica de zircónia de alta qualidade com dureza e resistência superiores, também pode ser um obstáculo quando se trata de conseguir uma produção consistente e em grande escala.

Em suma, embora a prensagem isostática seja excelente na produção de varetas cerâmicas de zircónio de alta qualidade, as suas actuais limitações em termos de capacidade de produção e desempenho requerem investigação e desenvolvimento contínuos para ultrapassar estes desafios e aproveitar plenamente o seu potencial.

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Molde de Prensa Infravermelha de Laboratório

Artigos relacionados

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade

- O que é a máquina de prensagem isostática

- As vantagens da utilização da prensagem isostática no fabrico

- Compreender o processo de prensagem isostática e os seus tipos