Introdução

Índice

- Introdução

- Visão geral da prensagem isostática

- Vantagens da prensagem isostática

- Desvantagens da prensagem isostática

- Prensagem isostática de sacos secos

- Prensagem isostática de sacos húmidos

- Prensagem uniaxial versus isostática

- Preparação do pó para a prensagem isostática

- Aplicações da prensagem isostática com saco húmido

- Aplicações da prensagem isostática com saco seco

- Comparação das vantagens e desvantagens da prensagem isostática

- Conclusão

A prensagem isostáticaé um processo de fabrico que oferece inúmeras vantagens e aplicações em várias indústrias. Envolve a sujeição de um material a uma pressão igual em todas as direcções para obter uma densidade e forma uniformes. Este método é particularmente vantajoso em comparação com outras técnicas de produção. A prensagem isostática permite a produção de peças com formas internas complexas e paredes finas e compridas, o que pode não ser facilmente conseguido através de outros métodos. No entanto, é importante considerar as limitações da prensagem isostática, tais como a menor precisão das superfícies prensadas e taxas de produção mais baixas em comparação com técnicas alternativas.

Visão geral da prensagem isostática

Explicação da prensagem isostática

A prensagem isostática é uma técnica de processamento de pó que utiliza pressão de fluido para compactar misturas de pó e reduzir a porosidade. A mistura de pó é encapsulada usando pressão isostática, que aplica pressão igualmente de todas as direcções. Este processo envolve o confinamento do pó metálico numa membrana flexível ou num recipiente hermético, criando uma barreira de pressão entre o pó e o meio pressurizante (líquido ou gás) que o rodeia.

Tipos de prensagem isostática: saco húmido e saco seco

Existem dois tipos gerais de operações de prensagem isostática: saco húmido e saco seco. A variação do saco húmido implica a utilização de um molde elastomérico separado que é carregado fora da prensa e depois submerso no recipiente sob pressão. Após a pressurização e a compactação, o molde é retirado do recipiente, a peça é recuperada e o processo é repetido. Podem ser carregados vários moldes no recipiente para uma única operação de pressurização.

Por outro lado, a variação de saco seco elimina a etapa de imersão ao criar um molde que é integrado no recipiente de pressão. No processo de saco seco, o pó é adicionado ao molde, o molde é selado, é aplicada pressão e, em seguida, a peça é ejectada. O molde integrado neste processo facilita a automatização em comparação com o processo de saco húmido.

Pressões de formação para cerâmica

A prensagem isostática oferece vantagens únicas para aplicações em cerâmica e refractários. Aplica uma força uniforme e igual em todo o produto, independentemente da sua forma ou tamanho. Esta caraterística permite a formação de formas de produto com tolerâncias precisas, reduzindo a necessidade de maquinação dispendiosa. O processo de prensagem isostática tem sido amplamente utilizado na formação de refractários de alta temperatura, cerâmicas, carbonetos cimentados, ímanes permanentes de lantânio, materiais de carbono e pós de metais raros.

A prensagem isostática tornou-se uma ferramenta de produção viável utilizada em várias indústrias para consolidar pós ou curar defeitos em peças fundidas. A sua capacidade para atingir densidades compactas elevadas e produzir formas complexas tornou-a uma escolha preferida em muitas aplicações. No entanto, é importante notar que o custo das ferramentas e a complexidade do processo são mais elevados em comparação com a prensagem uniaxial.

Vantagens da prensagem isostática

A prensagem isostática oferece várias vantagens em relação a outros métodos de produção. Vamos analisar mais de perto alguns dos benefícios da prensagem isostática em comparação com outras técnicas:

Vantagens da prensagem isostática em comparação com outros métodos de produção

- Baixa distorção na cozedura: A prensagem isostática resulta numa distorção mínima durante o processo de cozedura, garantindo a precisão dimensional do produto final.

- Retração consistente na cozedura: A contração das peças prensadas isostaticamente durante o processo de cozedura é consistente, conduzindo a resultados previsíveis e uniformes.

- As peças podem ser cozidas sem secagem: Ao contrário de outros métodos, a prensagem isostática permite a cozedura de peças sem a necessidade de secagem prévia, poupando tempo e energia.

- São possíveis níveis mais baixos de aglutinante no pó: A prensagem isostática permite a utilização de níveis mais baixos de aglutinante na mistura de pó, reduzindo a necessidade de etapas adicionais de processamento.

- A maioria dos compactos verdes (não cozidos) pode ser maquinada: Os compactos verdes prensados isostaticamente podem ser facilmente maquinados, oferecendo flexibilidade no processo de fabrico.

- Baixas tensões internas no compacto prensado: O processo de prensagem isostática resulta em baixas tensões internas na peça compactada, reduzindo o risco de fissuração ou deformação.

- Capacidade muito grande da peça prensada: A prensagem isostática pode acomodar a produção de peças muito grandes utilizando o método de saco húmido, expandindo a gama de aplicações.

- Baixo custo de ferramentas: A prensagem isostática tem custos de ferramentas mais baixos em comparação com outros métodos de fabrico, tornando-a uma opção económica para pequenas séries de produção.

- Maior densidade para uma dada pressão de prensagem: A prensagem isostática atinge uma densidade mais elevada para uma determinada pressão de prensagem, em comparação com os métodos de prensagem mecânica, o que resulta em peças mais resistentes e duradouras.

- Capacidade de prensar compactos com uma relação comprimento-diâmetro muito elevada: A prensagem isostática permite a produção de compactos com rácios comprimento-diâmetro elevados, tornando-a adequada para uma vasta gama de aplicações.

- Capacidade de prensar peças com formas internas: A prensagem isostática pode acomodar peças com formas internas, tais como roscas, estrias, serrilhas e cones, expandindo as possibilidades de design.

- Capacidade de prensar peças longas de paredes finas: A prensagem isostática é capaz de produzir peças longas de paredes finas, oferecendo versatilidade no design do produto.

- Capacidade de prensar pós fracos: A prensagem isostática pode efetivamente prensar pós fracos, melhorando a utilização do material e a qualidade geral do produto final.

- Capacidade de prensar um compacto com duas ou mais camadas de pó com características diferentes: A prensagem isostática permite a produção de compactos com várias camadas de pó, cada uma com características diferentes, melhorando as propriedades e o desempenho do material.

A prensagem isostática oferece uma série de vantagens que a tornam um método de produção preferido em várias indústrias. Vamos explorar algumas das suas capacidades em mais pormenor.

Capacidades da prensagem isostática

- Densidade uniforme: A prensagem isostática assegura que a peça compactada resultante tem uma densidade uniforme, resultando num encolhimento consistente durante a sinterização ou prensagem isostática a quente com um empenamento mínimo.

- Flexibilidade da forma: A prensagem isostática permite a produção de formas e dimensões que são difíceis ou impossíveis de obter utilizando outros métodos, proporcionando flexibilidade de design.

- Tamanho dos componentes: A prensagem isostática pode acomodar uma vasta gama de tamanhos de componentes, desde formas maciças de metalurgia do pó quase líquidas de 30 toneladas até pequenas peças MIM que pesam menos de 100 gramas.

- Peças maiores: O tamanho da câmara de pressão isostática é a única limitação ao tamanho da peça, tornando-a adequada para a produção de componentes de grandes dimensões.

- Possibilidades de liga melhoradas: A prensagem isostática permite o aumento de elementos de liga sem induzir a segregação no material, expandindo as opções de material.

- Prazos de entrega reduzidos: A prensagem isostática permite a produção económica de formas complexas, desde o protótipo até às quantidades de produção, reduzindo significativamente os prazos de entrega em comparação com os métodos de fabrico tradicionais.

- Redução dos custos de material e de maquinagem: É possível fabricar peças de forma quase líquida utilizando a prensagem isostática, reduzindo o desperdício de material e os custos de maquinagem.

A prensagem isostática encontra aplicações em vários sectores, graças às suas vantagens e capacidades únicas. Vejamos algumas aplicações comuns da prensa isostática.

Aplicações da prensa isostática

- Produtos farmacêuticos

- Explosivos

- Produtos químicos

- Alimentos

- Combustível nuclear

- Ferrites

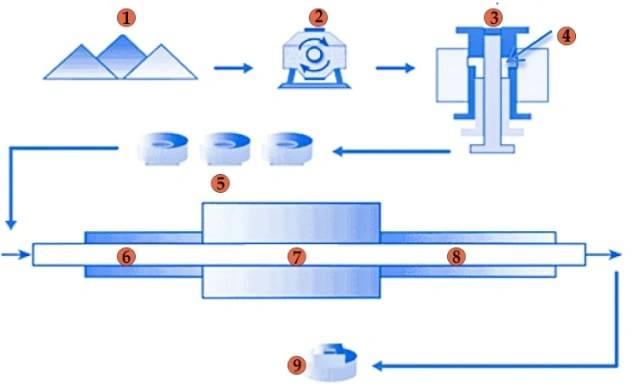

![Processo de combinação da fase de metalurgia do pó (1. Pó de base e reforços 2. Mistura 3. Compactação 4. Compactação 5. Peças verdes 6. Descolagem 7. Sinterização 8. Arrefecimento 9. Acabamento)]()

Outros sectores de aplicação das prensas isostáticas (produtos farmacêuticos, explosivos, produtos químicos, ferrite de combustível nuclear)

A prensagem isostática é um método de produção versátil que oferece inúmeras vantagens em relação a outras técnicas. É aplicável a uma vasta gama de materiais e pode produzir formas e dimensões complexas com elevada precisão. Quer se trate de obter uma densidade uniforme, prensar peças com formas internas complexas ou reduzir os custos de ferramentas, a prensagem isostática revela-se uma opção de fabrico valiosa em muitas indústrias.

Desvantagens da prensagem isostática

A prensagem isostática é um método de produção que oferece várias vantagens em relação a outras técnicas. No entanto, não é isento de desvantagens. Vamos analisar mais de perto algumas das desvantagens da prensagem isostática:

Menor precisão das superfícies prensadas

Uma desvantagem da prensagem isostática é a menor precisão das superfícies prensadas adjacentes ao saco flexível. Isto significa que pode ser necessária uma maquinação posterior para atingir a precisão desejada. Em comparação, as técnicas de prensagem mecânica ou de extrusão resultam normalmente em superfícies prensadas mais precisas.

Custos mais elevados para prensas de sacos secos totalmente automáticas

As prensas de saco seco totalmente automáticas, que são normalmente utilizadas na prensagem isostática, requerem um pó seco por pulverização relativamente caro. Este facto pode aumentar o custo global do processo. A utilização de materiais de alta qualidade e de equipamento especializado contribui para as despesas mais elevadas associadas a este tipo de prensa.

Taxas de produção mais baixas quando comparadas com a extrusão ou a compactação de moldes

A prensagem isostática tende a ter taxas de produção mais baixas em comparação com os métodos de extrusão ou de compactação de moldes. Isto significa que o processo pode não ser tão eficiente em termos de volume de produção. É importante considerar os requisitos de produção e os prazos ao escolher entre diferentes técnicas de prensagem.

Apesar destas desvantagens, a prensagem isostática continua a oferecer vantagens únicas que a tornam uma opção valiosa para determinadas aplicações. Permite uma baixa distorção e uma contração consistente durante a cozedura, permite a maquinação de compactos verdes e oferece a capacidade de prensar peças com formas internas e rácios comprimento-diâmetro elevados. Além disso, a prensagem isostática pode atingir densidades mais elevadas do que a prensagem mecânica e tem a capacidade de prensar compactos com várias camadas de pó.

É importante pesar os prós e os contras da prensagem isostática em relação às necessidades específicas de fabrico para determinar se é a escolha certa para uma determinada aplicação.

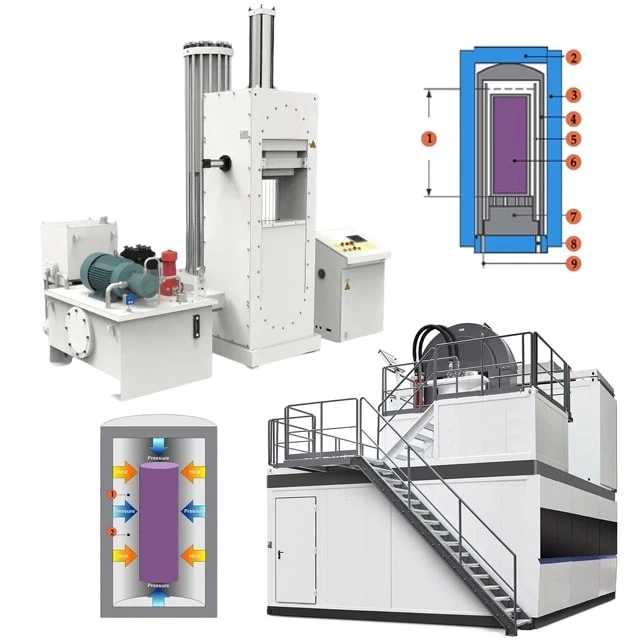

Prensagem isostática de saco seco

Explicação e aplicações da prensagem isostática de saco seco

A prensagem isostática de saco seco é um método de compactação de materiais em pó numa massa sólida homogénea antes da maquinação ou sinterização. Trata-se de um processo simples que produz biletes ou pré-formas de elevada integridade com distorção ou fissuração mínimas quando queimados. Este processo é particularmente adequado para a produção de artigos de metal duro relativamente pequenos com geometria axissimétrica.

processo de saco seco

Vantagens da automatização na prensagem isostática em saco seco

A principal vantagem das prensas de saco seco é a possibilidade de automatização, permitindo uma produção económica em massa ou semi-massa de artigos de metal duro com geometria complexa. Isto inclui hastes, tubos, casquilhos, esferas, êmbolos, brocas, parafusos, bocais e muito mais.

A automatização na prensagem isostática em saco seco também permite a produção de compactos verdes ocos de forma quase líquida com dimensões externas e internas precisas. Isto reduz significativamente a quantidade de maquinação necessária, resultando numa menor produção de limalhas.

Papel da qualidade do pó de WC-Co e da conceção do molde de prensagem

A qualidade do pó de WC-Co e a conceção do molde de prensagem desempenham um papel crucial no fabrico eficaz de compactos verdes de metal duro. A qualidade do pó deve ser cuidadosamente selecionada para garantir uma compactação adequada e as propriedades desejadas no produto final.

Diferentes opções para a conceção de moldes de prensagem, tais como moldes integrados ou intercambiáveis, oferecem flexibilidade no processo de prensagem. Os moldes integrados são preferíveis quando as dimensões dos artigos de metal duro permanecem constantes durante um determinado período, enquanto os sistemas de moldes flexíveis são mais adequados para mudanças frequentes de molde.

Componentes das prensas de saco seco

As prensas de sacos secos são constituídas por uma bomba de alta pressão, um molde de prensagem elástico, uma câmara de prensagem com uma membrana e um recipiente de pressão. A pressão é criada pela bomba de alta pressão e transmitida ao molde de prensagem cheio de pó de WC-Co radialmente através de uma membrana. O molde de prensagem é carregado manual ou automaticamente.

Uma operação de prensagem dura normalmente 5-10 minutos e produz um compacto verde. Os sistemas de sacos secos podem prensar barras ou tubos com um diâmetro até 200 mm e um comprimento até 600 mm. Os diâmetros interno e externo desses tubos podem ser prensados com tolerâncias que variam de 0,1 a 1 mm, dependendo das suas dimensões.

Em conclusão, a prensagem isostática em saco seco é um método eficiente para compactar materiais em pó em massas sólidas homogéneas. Oferece vantagens como a automatização para produção de grandes volumes, dimensões precisas e requisitos de maquinação reduzidos. A qualidade do pó de WC-Co e a conceção dos moldes de prensagem são factores cruciais para um fabrico bem sucedido.

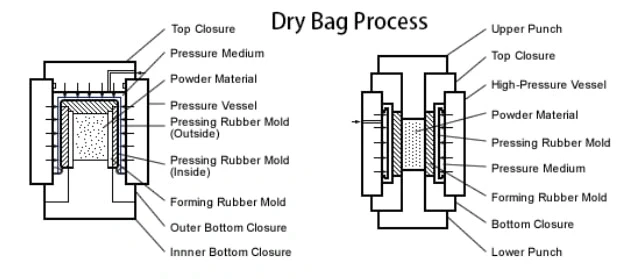

Prensagem isostática de saco húmido

Explicação e aplicações da prensagem isostática de sacos húmidos

A tecnologia de saco húmido é um método de prensagem isostática a frio em que o pó é colocado num molde e hermeticamente fechado no exterior do recipiente de pressão. O molde é então submerso no fluido de pressão dentro do recipiente, e a pressão isostática é aplicada à superfície externa do molde, comprimindo o pó numa massa sólida.

Este processo não é tão comum como a prensagem isostática de sacos secos, mas existem mais de 3000 prensas de sacos húmidos utilizadas em todo o mundo. O tamanho dos sacos húmidos pode variar entre os 50 mm e os 2000 mm de diâmetro.

A tecnologia de sacos húmidos é relativamente lenta, com tempos de processamento que variam entre 5 e 30 minutos. No entanto, a utilização de bombas de grande volume e mecanismos de carregamento melhorados podem ajudar a acelerar o processo.

Processo de saco húmido (1. fecho superior 2. molde de borracha 3. pó 4. alta pressão 5. meio de pressão 6. fecho inferior 7. haste 8. pistão 9. meio de pressão 10. recipiente de alta pressão 11. molde de borracha 12. pó 13. fecho inferior)

Vantagens da prensagem isostática de sacos húmidos

-

A prensagem isostática com saco húmido oferece várias vantagens:

-

Densidade uniforme: A prensagem isostática com saco húmido pode aproximar-se do conceito teórico de prensagem isostática, resultando num compacto com uma densidade uniforme e baixa tensão retida. Isto permite a maquinação no estado verde sem distorção.

-

Distorção reduzida: Quando queimadas, as peças produzidas através da isopressão de saco húmido praticamente não apresentam distorção, reduzindo ou eliminando a necessidade de maquinação dispendiosa.

Potencial de automatização: A isopressão de saco húmido presta-se bem à automatização, tornando-a adequada para prensar séries relativamente longas de compactos a taxas de produção elevadas.

Diferença entre a isopressão de saco húmido e de saco seco

-

A principal diferença entre a prensagem isostática com saco húmido e com saco seco é o método de compactação do pó:

-

A isopressão com saco húmido: Na prensagem isostática de saco húmido, o pó é compactado num molde elastomérico selado que está completamente submerso em fluido pressurizado. Este método é utilizado para produção de baixo volume de peças especiais, prototipagem e investigação e desenvolvimento.

Prensagem isostática com saco seco: Na prensagem isostática de saco seco, o molde elastomérico é uma parte integrante da prensa isostática. A pressão aplicada é maioritariamente biaxial e o processo pode ser automatizado para produção de grandes volumes.

Tanto a prensagem isostática em saco húmido como em saco seco apresentam vantagens e desvantagens. O saco húmido é mais adequado para a produção de peças de grandes dimensões e permite densidades mais elevadas com um atrito mínimo. No entanto, o carregamento e descarregamento dos moldes pode diminuir a produtividade e limitar a automatização. A prensagem isostática com saco seco, por outro lado, tem uma vantagem em termos de automação e taxa de produção.

Em geral, a prensagem isostática é escolhida para atingir densidades compactas elevadas e aceder a formas que não podem ser compactadas em prensas uniaxiais. A escolha entre a prensagem isostática de saco húmido e de saco seco depende dos requisitos específicos do processo de produção.

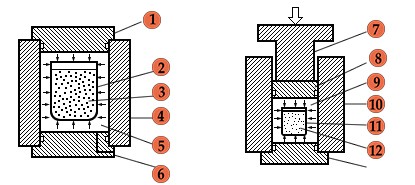

Prensagem uniaxial versus isostática

Limitações da prensagem uniaxial que podem ser ultrapassadas pela prensagem isostática

Algumas limitações da prensagem uniaxial que dizem respeito ao empacotamento regular de partículas podem ser superadas pela prensagem isostática. A prensagem isostática aplica pressão em todas as direcções, ao contrário da prensagem uniaxial que apenas aplica pressão numa direção. Isto permite uma compactação mais uniforme e uma maior uniformidade de empacotamento. A prensagem isostática é normalmente efectuada através de dois métodos: saco húmido e saco seco.

Na prensagem isostática com saco húmido, o pó é colocado num molde flexível, selado e imerso em líquido num recipiente de alta pressão. O líquido é pressurizado e a pressão é transmitida através da parede flexível do molde para o pó, resultando em compactação. A prensagem isostática em saco húmido oferece uma maior uniformidade de embalagem em comparação com a prensagem uniaxial. Podem ser utilizadas pressões até 1000 GPa, embora as unidades de produção mais comuns funcionem até 200-300 MPa. A prensagem isostática de sacos húmidos, juntamente com a maquinação verde 3D, é utilizada para fabricar peças cerâmicas complexas com uma qualidade muito elevada.

A prensagem isostática com saco seco é mais fácil de automatizar do que o processo com saco húmido. Envolve um molde de borracha firmemente ligado ao recipiente de pressão. No entanto, o líquido pressurizado não actua em todas as direcções, pelo que é necessária uma conceção cuidadosa do molde para garantir um empacotamento homogéneo das partículas no pó compacto.

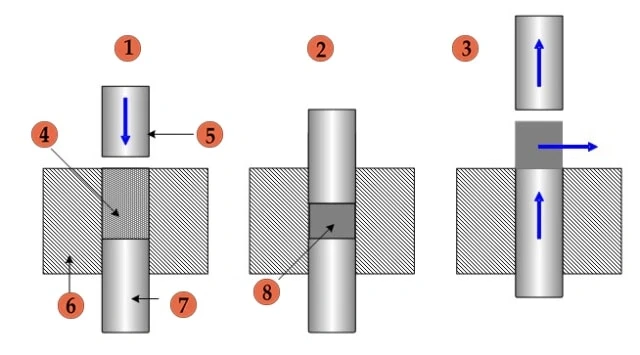

Comparação dos corpos verdes produzidos por prensagem uniaxial e isostática

Ilustração da tecnologia de prensagem uniaxial (1. Fase de enchimento do molde 2. Compactação 3. Ejeção da peça 4. Pó 5. Punção superior 6. Molde 7. Punção inferior 8. Compacto "verde")

Comparando a prensagem uniaxial com a prensagem isostática, a prensagem uniaxial é mais adequada para formas pequenas com elevadas taxas de produção. No entanto, a fricção da parede da matriz pode resultar em densidades não uniformes, especialmente para grandes rácios de aspeto. A prensagem isostática, por outro lado, pode ser utilizada para formas pequenas ou grandes, simples ou complexas. A densidade verde uniforme que proporciona oferece um encolhimento mais uniforme durante a sinterização, o que é importante para o controlo da forma e propriedades uniformes. A prensagem isostática também elimina a necessidade de um aglutinante de cera utilizado na prensagem uniaxial, eliminando a necessidade de operações de desparafinação.

As ferramentas de elastómero de baixo custo são utilizadas para a prensagem isostática, mas só é possível obter tolerâncias estreitas para as superfícies prensadas contra um mandril de aço de elevada precisão. As superfícies em contacto com as ferramentas de elastómero podem exigir uma pós-maquinação para obter tolerâncias apertadas e bons acabamentos de superfície.

Em resumo, a prensagem isostática supera certas limitações da prensagem uniaxial, aplicando pressão de todas as direcções. Oferece uma maior uniformidade de empacotamento, um encolhimento mais uniforme durante a sinterização e elimina a necessidade de um aglutinante de cera. A prensagem isostática pode ser feita através dos métodos de saco húmido ou saco seco, cada um com as suas próprias vantagens e limitações.

Preparação do pó para prensagem isostática

Requisitos para o pó na prensagem isostática

A prensagem isostática é uma técnica de processamento de pó que utiliza a pressão do fluido para compactar uma peça. Para obter resultados óptimos, devem ser cumpridos determinados requisitos no que diz respeito ao pó utilizado na prensagem isostática.

Um requisito importante é a distribuição do tamanho das partículas do pó. Para a prensagem isostática, recomenda-se a utilização de pós com tamanhos de grão que variam entre 1-5 μm. Esta gama de tamanhos permite a formação de materiais com densidades superiores a 98% da teórica. A utilização de pós de alumina não dopada com um tamanho médio de partícula de cerca de 0,5 μm foi considerada eficaz para atingir estas densidades.

Outro requisito é o teor de aglutinante na mistura de pó. O aglutinante serve para manter as partículas de pó juntas durante o processo de prensagem. O teor específico de aglutinante dependerá do tipo de pó que está a ser utilizado e das propriedades desejadas do produto final. Normalmente, é utilizado um teor de ligante de 20%-30%, sendo a mistura de cera de celulose uma escolha comum.

Ajustes na distribuição do tamanho das partículas e no teor de aglutinante

Para otimizar o condicionamento do pó antes da prensagem isostática, podem ser feitos ajustes na distribuição do tamanho das partículas e no teor de ligante.

A distribuição granulométrica pode ser ajustada através da moagem do pó para uma granulometria mais fina. Idealmente, é desejável um tamanho de grão inferior a 75 μm para o pó utilizado na prensagem isostática. Este tamanho de grão mais fino permite uma melhor compactação e assegura uma amostra mais homogénea.

O teor de ligante também pode ser ajustado com base nos requisitos específicos da peça que está a ser produzida. O aumento do teor de aglutinante pode proporcionar uma maior resistência ao granulado prensado, enquanto que a sua diminuição pode resultar numa estrutura mais porosa. É importante encontrar o equilíbrio correto entre resistência e porosidade para alcançar as propriedades desejadas no produto final.

Ao considerar cuidadosamente os requisitos do pó na prensagem isostática e ao fazer ajustes na distribuição do tamanho das partículas e no teor de aglutinante, os fabricantes podem produzir peças de alta qualidade com as propriedades desejadas. A prensagem isostática oferece um método versátil e eficaz para a compactação de pó, permitindo a produção de uma vasta gama de materiais.

Aplicações da prensagem isostática de saco húmido

Vantagens da prensagem isostática de sacos húmidos

-

A tecnologia de saco húmido é um processo utilizado para comprimir o pó numa massa sólida através da aplicação de pressão isostática. Ao contrário da prensagem isostática de saco seco, a prensagem isostática de saco húmido envolve a imersão do molde cheio de pó num fluido pressurizado. Este método oferece várias vantagens:Acesso a formas complexas

-

: A prensagem isostática em saco húmido permite a engenharia de formas algo complexas nos moldes elastoméricos. Isto torna-o adequado para obter formas que não podem ser compactadas utilizando prensas uniaxiais.Elevadas densidades compactas

-

: A prensagem isostática é frequentemente escolhida para obter densidades compactas elevadas. Os processos de saco húmido, em particular, podem resultar em densidades mais elevadas porque envolvem muito pouca fricção.Adequado para peças grandes

-

: A variação do saco húmido da prensagem isostática é mais adequada para a produção de peças grandes do que o processo de saco seco.Aplicações versáteis

-

: A prensagem isostática em saco húmido é normalmente utilizada para a produção de baixo volume de peças especiais, prototipagem e investigação e desenvolvimento. Oferece a flexibilidade para criar formas personalizadas e protótipos de forma eficiente.Opções de baixo custo

: A prensagem de sacos húmidos pode ser efectuada utilizando vários materiais, incluindo opções finas e flexíveis, como balões de látex ou luvas de laboratório. Estes materiais podem suportar pressões elevadas e não sofrem grandes esforços sob pressão.

Formas que podem ser obtidas através da prensagem isostática em saco húmido

-

A prensagem isostática com saco húmido permite obter uma vasta gama de formas. O processo envolve a utilização de sacos apropriados ou moldes elastoméricos para prensar a amostra. Algumas opções de moldagem incluem:Pré-moldagem compacta

-

: Se tiver um compacto pré-moldado, a prensagem em saco húmido pode ser utilizada para dar a forma desejada ao seu objeto. O molde elastomérico mantém o compacto no lugar enquanto se aplica a pressão isostática.Forma fornecida pelo molde

: A prensagem isostática em saco húmido também pode ser utilizada quando é necessário que o molde dê a forma ao seu objeto. Neste caso, o pó é colocado no molde, que é depois submerso no fluido pressurizado. A superfície externa do molde é submetida a uma pressão isostática, comprimindo o pó numa massa sólida e tomando a forma do molde.

É importante notar que a prensagem isostática em saco húmido, embora eficaz, é um processo relativamente lento. No entanto, a utilização de bombas de grande volume e de mecanismos de carregamento melhorados pode ajudar a acelerar o processo. Além disso, o custo das ferramentas e a complexidade do processo são mais elevados em comparação com a prensagem uniaxial.

Aplicações da prensagem isostática de saco seco

Vantagens da prensagem isostática de saco seco

-

A prensagem isostática de saco seco é um método de compactação de materiais em pó utilizando um molde elastomérico que é parte integrante da prensa isostática. Este processo oferece vários benefícios, tornando-o adequado para várias aplicações:Produção de grande volume

-

: A prensagem isostática de sacos secos pode ser automatizada, permitindo a produção de grandes volumes. Isto torna-a ideal para processos de fabrico que requerem grandes quantidades de peças, como a produção de isoladores de velas de ignição.Elevadas densidades compactas

-

: A prensagem isostática, incluindo a prensagem isostática em saco seco, é escolhida para obter densidades compactas elevadas. A aplicação de pressão de todas as direcções ajuda a obter uma densidade uniforme em toda a peça.Acesso a formas complexas

-

: A prensagem isostática em saco seco permite a engenharia de formas algo complexas nos moldes elastoméricos. Isto torna possível a produção de peças com desenhos complexos que não podem ser facilmente alcançados com outros métodos de prensagem.Automatização e ritmo de produção

: A integração do molde no recipiente de pressão na prensagem isostática de saco seco facilita a automatização em comparação com a prensagem isostática de saco húmido. Este facto conduz a taxas de produção mais elevadas e a uma maior produtividade.

Limitações de forma e tamanho no processo de saco seco

-

Embora a prensagem isostática de saco seco ofereça inúmeras vantagens, também tem algumas limitações, particularmente no que diz respeito à forma e ao tamanho:Carga e descarga

-

: Ao contrário da prensagem isostática com saco húmido, que permite o carregamento de vários moldes no recipiente sob pressão para uma única operação de pressurização, o processo de saco seco requer o carregamento e descarregamento individual dos moldes. Isto pode diminuir a produtividade e limitar a automatização.Custo e complexidade das ferramentas

: Tanto a prensagem isostática em saco húmido como a prensagem isostática em saco seco implicam custos de ferramentas mais elevados e uma maior complexidade do processo em comparação com a prensagem uniaxial. A integração do molde no recipiente sob pressão na prensagem isostática em saco seco aumenta o custo global e a complexidade do processo.

Em conclusão, a prensagem isostática em saco seco oferece várias vantagens que a tornam adequada para a produção de grandes volumes e para a produção de peças com formas complexas. No entanto, é importante considerar o processo de carga e descarga, bem como o custo e a complexidade das ferramentas, ao escolher este método para a compactação de pó.

ConclusãoEm conclusão, prensagem isostática

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Autoclave a Vapor Horizontal de Alta Pressão para Laboratório para Uso em Laboratório

Artigos relacionados

- Compreender o processo de prensagem isostática e os seus tipos

- Guia completo de prensagem isostática: processos e características

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- O que é a máquina de prensagem isostática

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos