Desenvolvimento histórico e avanços tecnológicos

Origens e primeiras aplicações

A prensagem isostática a quente (HIP) surgiu na década de 1950, encontrando inicialmente o seu nicho no domínio das reacções de energia atómica. Esta técnica inovadora foi concebida para aplicar pressão e calor uniformes aos materiais, melhorando assim a sua integridade estrutural e desempenho. As primeiras aplicações da HIP centraram-se principalmente na indústria nuclear, onde a necessidade de materiais com resistência e durabilidade excepcionais era primordial.

Os meados da década de 1960 marcaram um ponto de viragem significativo com o desenvolvimento da tecnologia de atomização de gás. Este avanço revolucionou o processo de criação de pós metálicos, que são essenciais para muitas aplicações industriais, incluindo a HIP. A atomização a gás permitiu a produção de pós metálicos mais finos e uniformes, melhorando significativamente a eficiência e a eficácia dos processos HIP. Como resultado, a tecnologia teve um rápido crescimento e começou a ser adoptada em várias outras indústrias para além da energia nuclear.

A sinergia entre a HIP e a atomização de gás lançou as bases para futuras inovações no processamento de materiais, abrindo caminho para as aplicações versáteis de que a HIP desfruta atualmente numa miríade de campos.

Impacto na tecnologia de ligas

A prensagem isostática a quente (HIP) revolucionou os caminhos tradicionais da produção de ligas, oferecendo avanços significativos nas propriedades mecânicas e na eficiência da produção. Ao contornar os métodos convencionais de fundição e forjamento, a HIP introduz um processo mais controlado e uniforme que melhora a qualidade geral do produto final.

Um dos principais benefícios da HIP na tecnologia de ligas é a sua capacidade de melhorar as propriedades mecânicas. Isto é conseguido através da densificação dos materiais, o que reduz a porosidade interna e elimina os defeitos. O ambiente de alta pressão e alta temperatura do HIP induz a deformação plástica, a fluência e a difusão no interior do material, conduzindo a uma microestrutura mais homogénea. Isto resulta numa força mecânica superior, ductilidade e resistência à fadiga em comparação com os métodos tradicionais.

Além disso, a HIP acelera os ciclos de produção ao simplificar o processo de fabrico. Os métodos tradicionais requerem frequentemente várias etapas e tempos de processamento longos para alcançar as propriedades desejadas do material. Em contraste, a HIP consolida estes passos numa única e eficiente operação, reduzindo significativamente o tempo necessário desde a matéria-prima até ao produto acabado. Isto não só aumenta o rendimento da produção, como também reduz os custos, tornando-a uma opção economicamente viável para os fabricantes.

Em resumo, o HIP não só quebrou o molde da produção tradicional de ligas, como também estabeleceu novos padrões em termos de qualidade do material e eficiência da produção. A sua capacidade para melhorar as propriedades mecânicas e acelerar os ciclos de produção torna-a uma tecnologia indispensável na indústria moderna de ligas metálicas.

Princípios técnicos e mecanismos

Equipamento e processo

A prensagem isostática a quente (HIP) baseia-se num conjunto sofisticado de equipamentos para atingir os seus objectivos de densificação e sinterização. Os principais componentes do equipamento HIP incluem um recipiente de alta pressão, um forno de aquecimento, um compressor, uma bomba de vácuo, um sistema de arrefecimento e um sistema de controlo informático. Cada um destes elementos desempenha um papel crucial no processo HIP, assegurando que o material sofre as transformações necessárias em condições controladas.

O processo de HIP envolve várias etapas críticas. Inicialmente, o material é colocado dentro do recipiente de alta pressão, que é depois selado e evacuado para criar vácuo. Este passo é essencial, uma vez que remove quaisquer gases residuais que possam interferir com os processos subsequentes. Uma vez estabelecido o vácuo, o recipiente é preenchido com um meio de pressurização, normalmente um gás inerte como o árgon, que aplica uma pressão igual em todas as direcções.

Simultaneamente, o forno de aquecimento no interior do recipiente é ativado, aumentando a temperatura até ao nível necessário para a sinterização e densificação. A combinação de alta temperatura e pressão uniforme é o que distingue a HIP de outras técnicas de sinterização. Esta dupla ação induz a deformação plástica, a fluência e a difusão no interior do material, levando ao fecho dos poros e ao aumento da densidade.

Após a conclusão do processo de densificação, o sistema de arrefecimento reduz gradualmente a temperatura no interior do recipiente, assegurando que o material arrefece uniformemente sem induzir tensões térmicas. Finalmente, o sistema de controlo por computador monitoriza e ajusta todos os parâmetros ao longo do processo, garantindo precisão e consistência. Esta abordagem integrada assegura que a HIP pode obter resultados de alta qualidade numa vasta gama de materiais, desde metais a cerâmicas e polímeros.

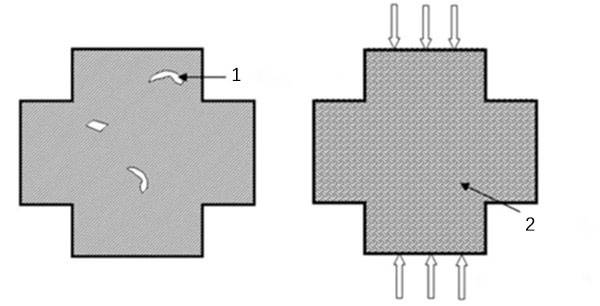

Mecanismos de densificação

Sob condições de alta temperatura e pressão, os defeitos internos dos materiais sofrem transformações significativas. Estas transformações incluem a deformação plástica, a fluência e os processos de difusão, que contribuem coletivamente para a cicatrização dos poros e para o aumento global da densidade do material.

Um dos principais mecanismos é orearranjoem que a ação capilar puxa a fase líquida para os poros, fazendo com que os grãos se realinhem numa disposição de empacotamento mais favorável. Este processo não só preenche os espaços vazios, como também optimiza a distribuição espacial das partículas, melhorando a integridade estrutural do material.

Outro mecanismo crucial é asolução-precipitação. Em regiões com elevadas pressões capilares, os átomos dissolvem-se e depois precipitam em áreas de menor potencial químico. Este fenómeno, conhecido como achatamento do contacto, densifica o sistema de forma semelhante à difusão dos limites dos grãos na sinterização em estado sólido. Adicionalmente,maturação de Ostwald onde partículas mais pequenas se dissolvem e precipitam sobre partículas maiores, promovendo ainda mais a densificação.

| Mecanismo | Descrição |

|---|---|

| Rearranjo | A ação capilar puxa o líquido para os poros, causando o realinhamento dos grãos. |

| Solução-precipitação | Os átomos dissolvem-se em zonas de alta pressão e precipitam em zonas de baixa pressão. |

| Amadurecimento de Ostwald | As partículas mais pequenas dissolvem-se e precipitam sobre as partículas maiores. |

Estes mecanismos de densificação são fundamentais para a eficácia da prensagem isostática a quente (HIP) na melhoria das propriedades e do desempenho dos materiais em várias aplicações.

Aplicações em vários materiais

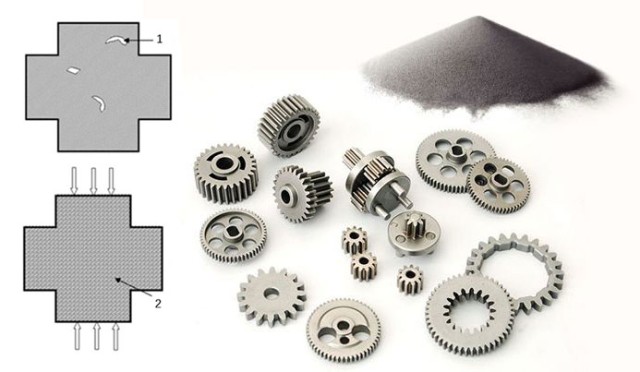

Metalurgia do pó

A prensagem isostática a quente (HIP) é uma tecnologia transformadora no domínio da metalurgia do pó, melhorando significativamente o desempenho e a utilização de materiais de ligas como os materiais à base de níquel, titânio e tungsténio. Este processo desempenha um papel crucial no fabrico de peças de precisão através da ligação de metais em pó e ligas sob pressão extrema e temperaturas elevadas, um método que tem sido aperfeiçoado ao longo dos séculos desde as suas origens antigas até às aplicações industriais modernas.

A essência da metalurgia do pó reside na sua capacidade de produzir componentes com elevada precisão e exatidão, minimizando o desperdício de material e reduzindo a necessidade dos tradicionais processos de fabrico subtractivos. Um dos produtos de destaque fabricados através deste método é o carboneto de tungsténio, um material conhecido pela sua dureza e durabilidade, que é amplamente utilizado no corte e conformação de outros metais. A produção de carboneto de tungsténio envolve a ligação de partículas de carboneto de tungsténio com cobalto, um processo que exemplifica as capacidades únicas da metalurgia do pó na criação de materiais que, de outra forma, seriam difíceis de produzir através de técnicas convencionais de fusão ou conformação.

Para além do carboneto de tungsténio, a metalurgia do pó é utilizada para fabricar uma vasta gama de produtos, incluindo filtros sinterizados, rolamentos porosos impregnados de óleo, contactos eléctricos e ferramentas de diamante. Estas aplicações sublinham a versatilidade e a importância da metalurgia do pó em vários sectores industriais, desde o automóvel e aeroespacial até à eletrónica e à bioengenharia.

O sucesso da metalurgia do pó é largamente atribuído ao processo de sinterização, em que as peças são aquecidas a temperaturas imediatamente abaixo do ponto de fusão do metal primário. Este aquecimento controlado permite que as partículas de pó se unam, formando uma estrutura sólida e densa. A integração da HIP neste processo optimiza ainda mais as condições de sinterização, conduzindo a propriedades mecânicas melhoradas e a ciclos de produção acelerados.

Ao tirar partido da HIP, os fabricantes podem atingir densidades mais elevadas, reduzir a porosidade e eliminar defeitos internos nos seus produtos, melhorando assim o desempenho geral e a fiabilidade. Isto faz da HIP uma ferramenta indispensável no arsenal de tecnologias modernas de processamento de materiais, particularmente em indústrias onde a precisão, durabilidade e eficiência são fundamentais.

Cerâmica

A aplicação da prensagem isostática a quente (HIP) em cerâmica melhora significativamente os processos de moldagem e sinterização, conduzindo a uma redução substancial da porosidade e a uma melhoria acentuada do desempenho do material. As cerâmicas tradicionais, conhecidas pela sua estabilidade térmica, mecânica e química, fazem parte integrante da civilização humana há milénios, sendo utilizadas em tudo, desde recipientes para cozinhar a figuras esculpidas. O processo de formação destas cerâmicas envolve normalmente a moldagem de argila, isolada ou misturada com materiais como areia de sílica, seguida de secagem e endurecimento através de sinterização a alta temperatura num forno.

Os avanços modernos na tecnologia HIP aperfeiçoaram ainda mais estes métodos tradicionais. Ao aplicar uma pressão igual e uma temperatura elevada, a HIP assegura que os defeitos internos da cerâmica sofrem deformação plástica, fluência e difusão. Isto resulta na cicatrização dos poros e num aumento da densidade do material, o que é crucial para melhorar o desempenho geral e a durabilidade dos produtos cerâmicos. Os benefícios da HIP são particularmente evidentes na produção de cerâmicas avançadas, onde a redução da porosidade se traduz numa força mecânica superior e na resistência a factores ambientais.

Em resumo, a HIP não só preserva as propriedades intrínsecas da cerâmica como também amplia a sua utilidade, tornando-a adequada para uma gama mais vasta de aplicações nas indústrias contemporâneas.

Moldagem de polímeros

No domínio da moldagem de polímeros, a prensagem isostática a quente (HIP) desempenha um papel fundamental no aperfeiçoamento das propriedades dos materiais. Ao submeter os polímeros a altas temperaturas e pressões controladas, a HIP elimina eficazmente defeitos microscópicos, como poros e fissuras. Este processo induz um microfluxo no interior do material, que não só suaviza a sua estrutura interna como também melhora o seu desempenho global.

A aplicação da HIP na moldagem de polímeros é particularmente notável pela sua capacidade de criar materiais com propriedades mecânicas superiores. O microfluxo induzido pelas forças combinadas de temperatura e pressão permite a redistribuição das partículas de material, conduzindo a uma estrutura mais homogénea e densa. Este processo de densificação é crucial para melhorar a resistência do material ao desgaste, à fadiga e à degradação ambiental.

Além disso, a eliminação de poros e fissuras através da HIP reduz significativamente a probabilidade de concentrações de tensão, que são frequentemente precursoras da falha do material. Como resultado, os polímeros tratados com HIP apresentam maior durabilidade e fiabilidade, tornando-os ideais para aplicações em que o elevado desempenho e a estabilidade a longo prazo são fundamentais.

Densificação de fundição

A densificação de peças fundidas através de prensagem isostática a quente (HIP) é um processo transformador que aborda os defeitos e poros inerentes presentes nas peças fundidas. Esta técnica é particularmente eficaz para melhorar a integridade estrutural e o desempenho dos materiais, tornando-a indispensável em indústrias de alto risco, como a aeroespacial, a automóvel e a bioengenharia.

No sector aeroespacial, a fiabilidade e a segurança dos componentes são fundamentais. A HIP assegura que as peças críticas, como as lâminas das turbinas e os componentes estruturais, estão livres de falhas internas, melhorando assim a sua durabilidade e reduzindo o risco de falhas catastróficas. Do mesmo modo, na indústria automóvel, a utilização de HIP no fabrico de blocos de motor e outros componentes de alta tensão resulta numa maior eficiência e longevidade do motor.

As aplicações de bioengenharia também beneficiam da HIP, particularmente na produção de implantes e próteses. O processo elimina vazios e defeitos microscópicos, conduzindo a dispositivos biocompatíveis com propriedades mecânicas superiores. Isto não só melhora o desempenho destes dispositivos médicos, como também reduz a probabilidade de rejeição de implantes e subsequentes cirurgias corretivas.

A versatilidade da HIP na densificação de peças fundidas é ainda mais realçada pela sua capacidade de atender a uma vasta gama de tipos de materiais, desde metais a cerâmicas. O processo envolve submeter as peças fundidas a altas temperaturas e igual pressão, o que induz a deformação plástica, a fluência e a difusão dentro do material. Estes mecanismos curam eficazmente os defeitos e poros internos, resultando num material mais denso e homogéneo.

Em resumo, a densificação da fundição através de HIP é uma tecnologia crítica que preenche a lacuna entre a fundição e o forjamento, oferecendo uma alternativa superior para a produção de componentes de alta qualidade em várias indústrias.

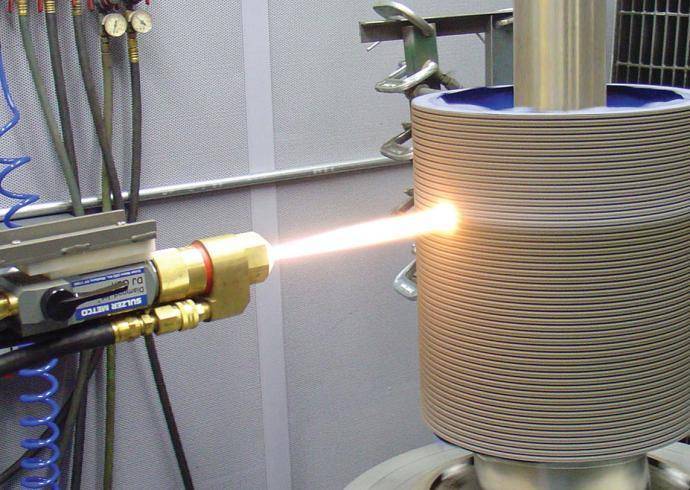

Outras aplicações

A prensagem isostática a quente (HIP) estende a sua influência para além do processamento tradicional de materiais, demonstrando a sua versatilidade numa multiplicidade de aplicações especializadas. Uma área notável é o tratamento de materiais porosos, onde a HIP se destaca na vedação de microporos e no aumento da integridade do material. Este processo é particularmente crucial em indústrias que exigem materiais de alto desempenho, como a aeroespacial e a de dispositivos médicos, onde até mesmo pequenas falhas podem levar a falhas catastróficas.

Outra aplicação significativa é a pulverização por plasma, uma técnica em que o HIP é integrado para melhorar a adesão e a densidade dos revestimentos. Ao aplicar pressão e temperatura elevadas, a HIP assegura que as camadas pulverizadas são mais coesas e resistentes ao desgaste e à corrosão. Este método é amplamente utilizado nos sectores automóvel e da energia para criar revestimentos protectores e funcionais em vários componentes.

| Aplicação | Impacto na indústria |

|---|---|

| Tratamento de materiais porosos | Melhora a integridade do material em dispositivos aeroespaciais e médicos. |

| Pulverização por plasma | Melhora a aderência e a densidade do revestimento nos sectores automóvel e energético. |

Estas aplicações não só destacam a adaptabilidade do HIP, como também sublinham o seu papel crítico no avanço do desempenho dos materiais em diversas indústrias.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

Artigos relacionados

- Explorando as aplicações da prensagem isostática

- Aplicação da tecnologia de prensagem isostática a quente na fundição de ligas de alta temperatura à base de níquel

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Princípio e processo de prensagem isostática a frio

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional