Introdução

Índice

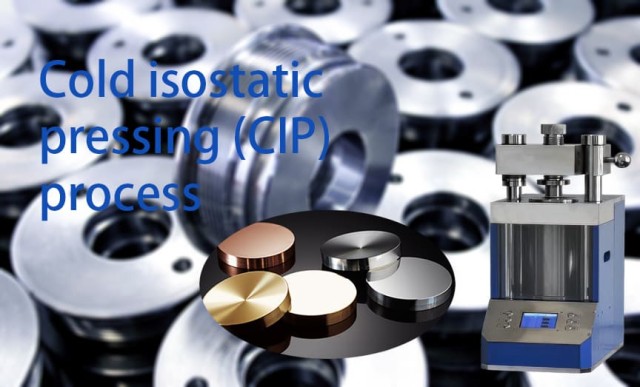

Quando se trata de fabrico de peças de elevado desempenho, um processo comprovado que se destaca éPrensagem isostática a frio (CIP). Esta tecnologia oferece uma série de benefícios, desde a obtenção de uma densidade excecional para cerâmica até à compressão de vários materiais, como metal e grafite. Nesta publicação do blogue, vamos aprofundar os conceitos básicos da CIP, explorar as suas aplicações em diferentes indústrias e discutir como se expandiu para novas áreas, como os sectores das telecomunicações e automóvel. Portanto, se está curioso sobre este processo de fabrico inovador, continue a ler para saber mais sobre o poder da Prensagem Isostática a Frio.

As bases da prensagem isostática a frio (CIP)

Compreender a tecnologia CIP

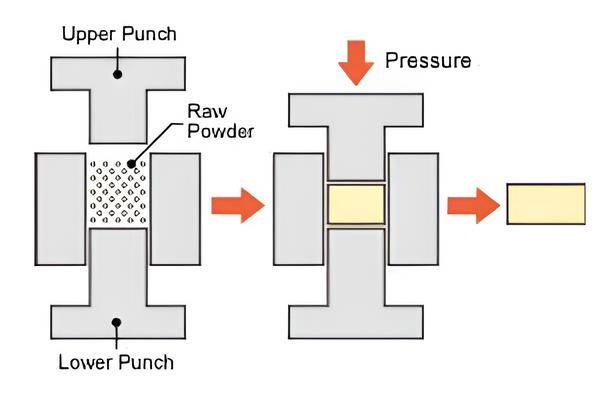

A prensagem isostática a frio (CIP) é um método de processamento de materiais através da aplicação de pressão. É semelhante ao processamento de moldes metálicos e baseia-se na lei de Pascal, que afirma que a pressão aplicada num fluido fechado é transmitida uniformemente em todas as direcções sem qualquer alteração de magnitude.

No CIP, os pós são compactados envolvendo-os num molde de elastómero, que tem baixa resistência à deformação. A pressão do líquido é então aplicada uniformemente ao molde, comprimindo os pós e resultando num sólido altamente compacto. Este processo pode ser utilizado para vários materiais, incluindo plásticos, grafite, metalurgia do pó, cerâmica e alvos de pulverização catódica.

O processo de consolidação de pós metálicos e cerâmicos

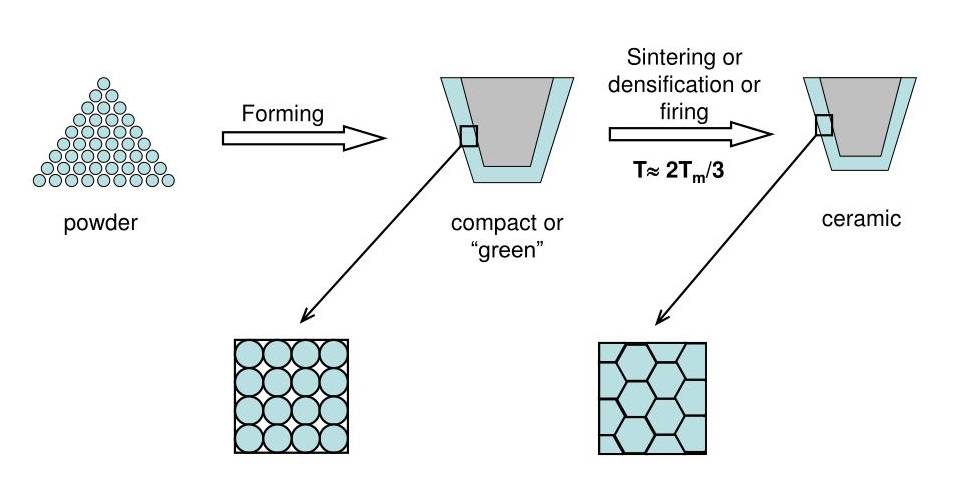

A prensagem isostática a frio (CIP) é um processo de compactação de pós que atinge 60 a 80% de peças teoricamente densas prontas para sinterização. Oferece a vantagem de uma boa resistência a verde, permitindo a pré-usinagem antes da sinterização sem causar rupturas.

O CIP é particularmente útil para a produção de peças em que o elevado custo inicial das matrizes de prensagem não se justifica ou quando são necessários compactos muito grandes ou complexos. Pode ser aplicado a uma variedade de pós, incluindo metais, cerâmicas, plásticos e compósitos. As pressões necessárias para a compactação variam de menos de 5.000 psi a mais de 100.000 psi. Os pós são compactados em moldes elastoméricos utilizando um processo de saco húmido ou seco.

Obtenção de 95% de densidade teórica para cerâmica

A CIP pode atingir 95% da densidade teórica para cerâmica. Com pressões típicas que variam de 15.000 a 60.000 psi e temperaturas ambientes de até 200°F, o CIP é capaz de consolidar pós cerâmicos a uma alta densidade. Isto torna-o um processo comprovado para a produção de peças cerâmicas de elevado desempenho.

Pressões típicas e temperatura ambiente envolvidas no CIP

As pressões típicas da prensagem isostática a frio (CIP) variam entre 15.000 e 60.000 psi, com temperaturas ambiente até 200°F. Estas pressões e temperaturas são aplicadas uniformemente ao molde de elastómero que contém os pós, resultando na consolidação dos materiais numa massa sólida e homogénea.

A CIP é amplamente utilizada em várias indústrias, incluindo a médica, aeroespacial, automóvel e de telecomunicações. É particularmente útil para a consolidação de pós cerâmicos, compressão de grafite, refractários e isoladores eléctricos, bem como para a produção de alvos de pulverização catódica e revestimentos para peças de válvulas.

Em conclusão, a prensagem isostática a frio (CIP) é um processo versátil de compactação de pós que permite obter peças de alta densidade prontas para tratamento posterior ou sinterização. Oferece vantagens como o processamento em estado sólido, complexidade de formas, baixo custo de ferramentas e desperdício mínimo de material. A CIP é uma tecnologia comprovada utilizada em várias indústrias para a produção de componentes de elevado desempenho.

Aplicações da prensagem isostática a frio

Consolidação de pós cerâmicos

A prensagem isostática a frio (CIP) é normalmente utilizada para a consolidação de pós cerâmicos. Este processo envolve a compactação de um pó num recipiente elastomérico submerso num fluido a uma pressão de 20 a 400 MPa. O CIP permite a produção de compactos de pó pequenos ou grandes, de forma simples, com uma densidade verde uniforme. É particularmente útil para pós que são difíceis de prensar, como os metais duros. A gama de produtos cerâmicos produzidos pelo processo isostático é extensa e inclui esferas, tubos, varetas, bocais, tubos de fusíveis, tubos de teeming, tubos de iluminação, mós e muito mais.

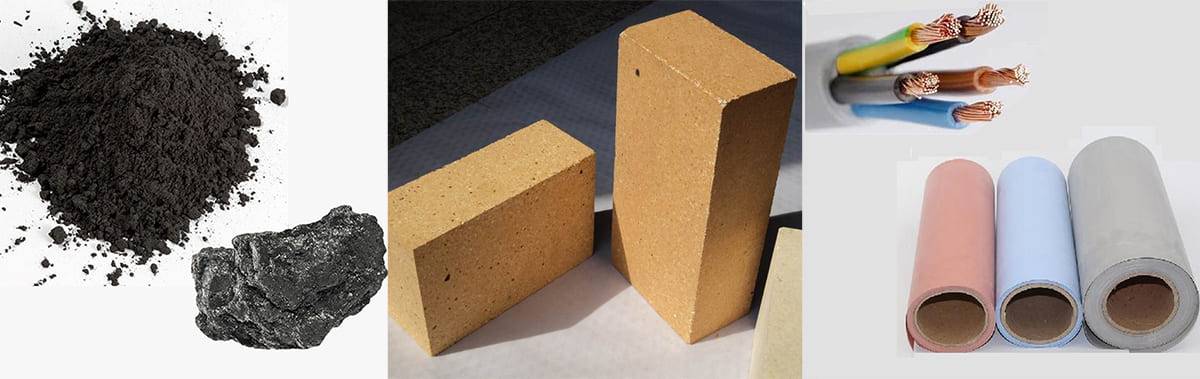

Compressão de grafite, refractários e isoladores eléctricos

A prensagem isostática a frio é também amplamente utilizada para comprimir grafite, materiais refractários e isoladores eléctricos. Materiais como o nitreto de silício, o carboneto de silício, o nitreto de boro, o carboneto de boro, o boreto de titânio e o espinélio podem ser compactados eficazmente utilizando a CIP. Esta tecnologia permite a produção de peças de alta qualidade com uma densidade verde uniforme, mesmo para formas complexas. No entanto, é importante notar que a prensagem isostática a frio pode sacrificar a velocidade de prensagem e o controlo dimensional, exigindo frequentemente a maquinação subsequente do compacto verde.

Aplicações nos domínios dentário e médico

A prensagem isostática a frio também encontrou aplicações nos domínios dentário e médico. É normalmente utilizada para comprimir cerâmicas avançadas utilizadas em implantes dentários, próteses e dispositivos médicos. O processo de alta pressão garante a produção de componentes cerâmicos densos e duráveis que satisfazem os requisitos rigorosos do sector da saúde. A tecnologia está a expandir-se para novas aplicações, incluindo a compressão de alvos de pulverização catódica, o revestimento de componentes de válvulas para reduzir o desgaste dos cilindros nos motores e várias aplicações nas indústrias de telecomunicações, eletrónica, aeroespacial e automóvel.

A prensagem isostática a frio, também conhecida como CIP, é realizada à temperatura ambiente utilizando um molde de elastómero e um fluido, normalmente óleo ou água. A pressão do fluido durante a operação pode variar de 60.000 lbs/in2 (400 MPa) a 150.000 lbs/in2 (1000 MPa). Uma desvantagem deste processo de fabrico é a menor precisão geométrica devido ao molde flexível. No entanto, o CIP continua a ser um processo comprovado para a produção de peças de elevado desempenho. Após a prensagem isostática a frio, o compacto verde é normalmente sinterizado de forma convencional para obter a peça final desejada.

Expansão para novas aplicações

Prensagem de alvos de sputtering

Os alvos de pulverização catódica são amplamente utilizados em várias indústrias pela sua capacidade de depositar filmes finos de materiais numa variedade de substratos com alta precisão e uniformidade. Uma das novas aplicações para alvos de pulverização é a prensagem destes alvos. Este processo envolve a utilização de alta pressão para compactar os materiais em pó numa forma sólida de alvo. A prensagem assegura que o alvo tem a densidade e as propriedades mecânicas desejadas para uma pulverização eficiente.

A prensagem de alvos de pulverização catódica ganhou popularidade devido à procura crescente de revestimentos de película fina em indústrias como as das telecomunicações, eletrónica, aeroespacial e automóvel. Estes revestimentos servem vários propósitos, incluindo a melhoria da função e durabilidade de componentes de motores de alto desempenho na indústria automóvel e a criação de acabamentos visualmente apelativos e duráveis em artigos como relógios e jóias.

Revestimento de peças de válvulas em motores

Outra aplicação emergente para alvos de pulverização catódica é o revestimento de peças de válvulas em motores. As válvulas do motor desempenham um papel crucial no desempenho e na eficiência de um motor. O revestimento destas válvulas com películas finas pode aumentar a sua resistência ao desgaste, reduzir a fricção e melhorar o desempenho geral do motor.

Ao utilizar alvos de pulverização catódica, os fabricantes podem depositar películas finas de materiais nas peças das válvulas com elevada precisão e controlo. Estes revestimentos fornecem uma camada protetora que pode suportar temperaturas elevadas, resistir à corrosão e prolongar a vida útil das válvulas. Como resultado, os motores podem funcionar de forma mais eficiente e ter uma vida útil mais longa.

Aplicações nas indústrias de telecomunicações, eletrónica, aeroespacial e automóvel

Os alvos de pulverização catódica têm uma vasta gama de aplicações em várias indústrias devido à sua versatilidade e eficácia na deposição de películas finas. Alguns dos principais setores que se beneficiam da tecnologia de alvo de pulverização catódica incluem:

-

Telecomunicações: Os alvos de pulverização catódica são utilizados para depositar películas finas de materiais em substratos, criando revestimentos condutores transparentes para ecrãs LCD e ecrãs tácteis. Estes revestimentos são essenciais para a funcionalidade e o desempenho de dispositivos electrónicos na indústria das telecomunicações.

-

Eletrónica: Os alvos de pulverização catódica são utilizados na produção de circuitos integrados, semicondutores e ecrãs de visualização. A deposição de películas finas sobre estes componentes electrónicos melhora o seu desempenho, fiabilidade e durabilidade.

-

Indústria aeroespacial: A indústria aeroespacial depende de alvos de pulverização catódica para várias aplicações, incluindo o revestimento de componentes de motores, ferragens arquitectónicas, painéis e chapas. Estes revestimentos proporcionam uma maior resistência à corrosão, resistência ao desgaste e estabilidade térmica, garantindo a segurança e a eficiência dos sistemas aeroespaciais.

-

Sector automóvel: Os alvos de pulverização catódica são amplamente utilizados na indústria automotiva para revestir componentes de motores, acabamentos decorativos, rodas e outras peças. Estes revestimentos aumentam a durabilidade, a funcionalidade e a estética dos produtos automóveis.

Em conclusão, a expansão dos alvos de pulverização catódica para novas aplicações é impulsionada pela procura crescente de revestimentos de película fina em indústrias como as telecomunicações, a eletrónica, a aeroespacial e a automóvel. A prensagem de alvos de pulverização catódica e o revestimento de peças de válvulas em motores são aplicações emergentes que oferecem um melhor desempenho, durabilidade e funcionalidade. Com a sua capacidade de depositar películas finas numa variedade de substratos com elevada precisão, os alvos de pulverização catódica continuam a revolucionar várias indústrias e a contribuir para os avanços tecnológicos.

Conclusão

A prensagem isostática a frio (CIP) é um processo comprovado e fiável para o fabrico de peças de elevado desempenho. Com a sua capacidade de atingir 95% de densidade teórica para cerâmica e consolidar pós metálicos e cerâmicos, a CIP oferece excelentes resultados. Esta tecnologia encontra aplicações em várias indústrias, incluindo a dentária, médica, de telecomunicações, eletrónica, aeroespacial e automóvel. É utilizada para comprimir grafite, refractários, isoladores eléctricos e até para pressionar alvos de pulverização catódica e revestir peças de válvulas em motores. A CIP tem demonstrado consistentemente a sua eficácia na produção de componentes duradouros e de alta qualidade, tornando-a uma técnica valiosa no mundo do fabrico.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

Artigos relacionados

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- Compreender o processo de prensagem isostática e os seus tipos

- Guia completo de prensagem isostática: Tipos, processos e características(3)

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco