Manutenção e eficiência

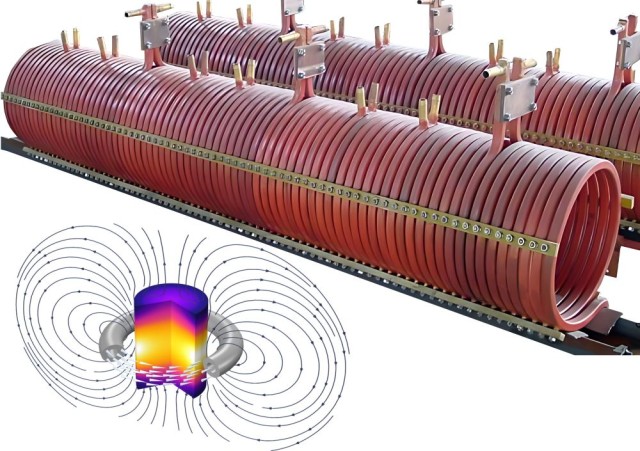

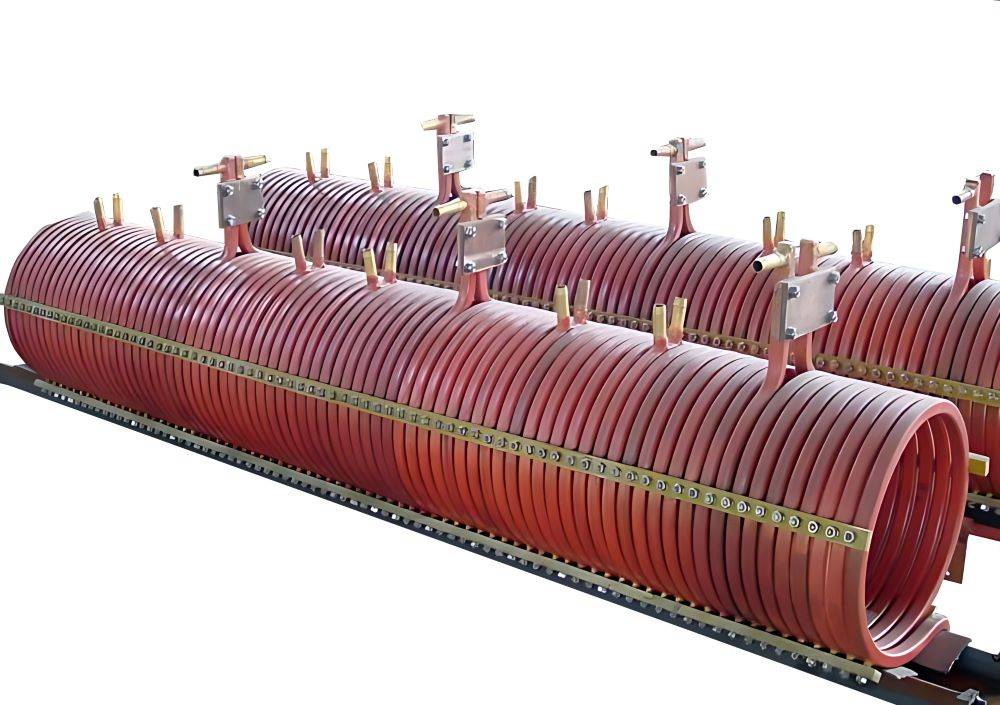

Manutenção das bobinas de indução

Para garantir a longevidade e o desempenho ótimo das bobinas de indução, devem ser respeitadas práticas de manutenção meticulosas.A limpeza diária é fundamental, envolvendo o uso desabão e água quente para remover completamente quaisquer endurecedores e detritos aderentes. Esta limpeza de rotina não só preserva a integridade da bobina, como também evita a acumulação de materiais que podem comprometer a sua eficiência ao longo do tempo.

Para além da limpeza diária,inspecções regulares regulares são cruciais. Estas inspecções devem centrar-se na identificação de quaisquer sinais de desgaste ou danos, tais como fissuras ou fios desgastados, que podem conduzir a problemas mais significativos se não forem resolvidos. Ao realizar estas inspecções regularmente, os potenciais problemas podem ser detectados precocemente, permitindo reparações atempadas e reduzindo a probabilidade de avarias dispendiosas.

Para além disso, é essencialarmazenar corretamente as bobinas de indução quando não estão a ser utilizadas. Isto implica mantê-las num ambiente limpo e seco para evitar a corrosão e outras formas de degradação. O armazenamento correto não só prolonga a vida útil das bobinas, como também garante que estão prontas para utilização imediata, sem necessidade de limpeza ou preparação extensivas.

Ao integrar estas práticas de manutenção na sua rotina, pode aumentar significativamente a durabilidade e a eficiência das suas bobinas de indução, contribuindo para um processo de tratamento térmico mais sustentável e económico.

Poupança de energia em fornos de vácuo

A utilização de materiais de isolamento avançados, tais como feltros de grafite, desempenha um papel fundamental no aumento da eficiência energética dos fornos de vácuo. Estes materiais são especificamente concebidos para minimizar a perda de calor, reduzindo assim o consumo global de energia do forno. Ao implementar um isolamento mais espesso, a eficiência do forno pode ser melhorada até 25%, o que representa um aumento significativo na poupança de energia.

Os fornos de vácuo são máquinas inerentemente eficientes, capazes de uma gestão precisa da energia através de controlos lógicos programáveis (PLCs). Estes controlos permitem que o forno siga uma curva de aquecimento-arrefecimento desejada, assegurando que a energia de aquecimento é fornecida apenas quando necessário. Durante os períodos de inatividade, as fases de arrefecimento, ou quando o forno está a ser carregado ou descarregado, não é consumida energia de aquecimento, optimizando ainda mais a utilização de energia.

A energia absorvida por um forno de vácuo é utilizada principalmente para o aquecimento, que pode ser dividido em três componentes principais:

- Energia para aquecer a carga de trabalho e os equipamentos: Isto envolve a energia necessária para aumentar a temperatura dos materiais que estão a ser processados e dos dispositivos que os contêm.

- Energia para o aquecimento da zona quente do forno: Este componente refere-se à energia necessária para manter as altas temperaturas dentro da zona quente do forno.

- Energia dissipada: Inclui qualquer energia perdida por condução, convecção ou radiação dentro do forno.

A relação entre a massa da carga e o consumo de energia não é linear. Embora as cargas mais pesadas necessitem naturalmente de mais energia, a eficiência do sistema de controlo em circuito fechado do forno, baseado num controlador PID, assegura que apenas é consumida a quantidade necessária de energia. Este sistema de controlo preciso elimina o desperdício de energia, tornando os fornos de vácuo uma opção altamente eficiente para processos de tratamento térmico.

Melhorias em materiais e processos

Aço mais fino para carros mais leves

A indústria automóvel exige cada vez mais aço leve e de alta resistência para melhorar o desempenho do veículo e a eficiência do combustível. Para cumprir estes requisitos, os fabricantes estão a empregar técnicas avançadas de tratamento térmico e a incorporar elementos de liga específicos na composição do aço.

Os processos de tratamento térmico, como a têmpera e o revenido, desempenham um papel crucial na obtenção das propriedades mecânicas desejadas. Estes processos envolvem o arrefecimento rápido do aço para induzir uma estrutura dura e martensítica, seguido de um aquecimento controlado para temperar o aço, melhorando assim a sua tenacidade e ductilidade sem comprometer a sua resistência.

Para além dos métodos tradicionais de tratamento térmico, a utilização de partição de têmpera tem vindo a ganhar destaque. Esta técnica envolve um processo de tratamento térmico em duas etapas, em que o aço é primeiro temperado para formar uma estrutura parcialmente martensítica e depois sujeito a uma etapa de partição para redistribuir os átomos de carbono na microestrutura. Isto resulta numa microestrutura mais uniforme e refinada, melhorando a resistência e a tenacidade.

A modelação termodinâmica também faz parte integrante da validação destes processos. Ao simular as condições de tratamento térmico e as composições das ligas, os engenheiros podem prever as microestruturas e propriedades resultantes do aço. Esta abordagem não só reduz a necessidade de ensaios experimentais extensos, como também optimiza os parâmetros de tratamento térmico para a liga específica que está a ser utilizada.

A combinação destas técnicas avançadas permite a produção de componentes de aço mais finos, mas mais fortes, contribuindo significativamente para a redução global do peso dos veículos. Isto não só melhora a eficiência do combustível, como também aumenta a segurança e o desempenho dos automóveis modernos.

Preservação de dispositivos de fixação de dispositivos de trabalho

O armazenamento e a manutenção adequados dos dispositivos de fixação de trabalho são cruciais para evitar a deformação e garantir a sua longevidade. Estes acessórios, que são essenciais para fixar as peças de trabalho durante os processos de tratamento térmico, podem sofrer tensões e desgaste significativos. Para atenuar estes problemas, os acessórios devem ser armazenados num ambiente controlado, onde a temperatura e a humidade são reguladas. Isto ajuda a evitar deformações e ferrugem, que podem comprometer a precisão e a integridade dos acessórios.

O arrefecimento das fontes de alimentação com água desionizada é outra prática crítica para manter a eficiência dos aparelhos. A água desionizada está livre de impurezas que podem causar acúmulo de minerais, o que pode levar a superaquecimento e danos. Ao utilizar água desionizada, o sistema de arrefecimento funciona de forma mais eficiente, assegurando que os equipamentos permanecem a temperaturas óptimas. Isto não só prolonga a vida útil dos equipamentos, como também melhora a eficiência global do processo de tratamento térmico.

Além disso, devem ser estabelecidas inspecções regulares e rotinas de manutenção para identificar e tratar prontamente quaisquer sinais de desgaste ou danos. Esta abordagem proactiva assegura que quaisquer problemas são resolvidos antes de se agravarem, preservando assim a funcionalidade e a fiabilidade dos dispositivos de fixação de trabalho.

Inovações tecnológicas

Melhorar a eficiência do forno de vácuo

A integração de transformadores AC para DC desempenha um papel fundamental na otimização da eficiência do forno de vácuo, estabilizando as flutuações de energia e reduzindo o consumo global de energia. Estes transformadores não só amortecem os picos de energia erráticos que podem ocorrer durante o funcionamento, como também garantem que o forno funciona consistentemente no seu pico de eficiência, minimizando assim as cargas do fator de potência.

Os fornos de vácuo, embora inerentemente eficientes, dependem fortemente de sistemas de controlo precisos, como os Controladores Lógicos Programáveis (PLCs), para gerir os seus ciclos de aquecimento e arrefecimento. Estes sistemas são concebidos para fornecer energia de aquecimento apenas quando necessário, como durante o processamento ativo da carga de trabalho, e para se desligarem durante períodos de inatividade ou fases de arrefecimento. Esta abordagem estratégica à gestão da energia garante que o forno funciona com um desperdício mínimo, contribuindo significativamente para a poupança global de energia.

Para além do sistema de aquecimento primário, os fornos de vácuo estão equipados com vários sistemas auxiliares, incluindo sistemas de arrefecimento a água, sistemas de arrefecimento a gás e bombas de vácuo. Estes subsistemas, embora essenciais para manter o desempenho do forno, contribuem coletivamente para um consumo de energia não negligenciável. Ao utilizar transformadores avançados e otimizar os parâmetros operacionais, os fabricantes podem reduzir ainda mais estas necessidades de energia auxiliar, aumentando a eficiência global da configuração do forno de vácuo.

A energia absorvida por um forno de vácuo é utilizada principalmente para três objectivos principais: aquecer a carga de trabalho e os equipamentos, aquecer a zona quente do forno e gerir a dissipação de energia. Cada um destes componentes requer uma monitorização cuidadosa e uma distribuição eficiente da energia para garantir que o forno funciona no seu nível mais eficaz. Além disso, o próprio ambiente de vácuo oferece vantagens únicas, tais como pressões parciais significativamente reduzidas de ar residual (oxigénio e vapor de água), o que ajuda no processamento de componentes com uma oxidação superficial mínima. Este ambiente também facilita a decomposição dos óxidos existentes nas superfícies dos componentes, dependendo da temperatura e do tipo de material, melhorando ainda mais a qualidade e a eficiência do processo de tratamento térmico.

Ao adotar estas estratégias e tecnologias, os fabricantes podem melhorar significativamente a eficiência dos seus fornos de vácuo, conduzindo a custos operacionais reduzidos e a um processo de tratamento térmico mais sustentável.

Ajuste e calibração do queimador

O ajuste e a calibração corretos do queimador são fundamentais para manter a eficiência operacional, minimizar as emissões e prolongar a vida útil do equipamento de aquecimento. Este processo envolve a afinação meticulosa de vários factores críticos, cada um deles desempenhando um papel vital na otimização do desempenho do queimador.

Em primeiro lugar,ar de combustão deve ser controlado com precisão. O equilíbrio correto entre o ar e o combustível assegura uma combustão completa, que não só maximiza a produção de energia, como também minimiza a formação de subprodutos nocivos, como o monóxido de carbono e os hidrocarbonetos não queimados. Os sistemas modernos incorporam frequentemente controladores automatizados da relação ar-combustível que se ajustam continuamente com base em dados em tempo real, assegurando condições de combustão óptimas.

Em segundo lugar,utilização de gás é outra consideração fundamental. Uma utilização eficiente do gás pode melhorar significativamente o desempenho global do queimador. Os designs avançados dos queimadores, como os que possuem tecnologia de pré-mistura, podem atingir eficiências de combustão mais elevadas misturando completamente o gás e o ar antes da ignição. Isto reduz a quantidade de gás necessária para uma determinada produção de calor, diminuindo assim os custos operacionais e o impacto ambiental.

Por fim,pressões de alimentação devem ser geridas meticulosamente. As flutuações na pressão do gás podem levar a uma combustão inconsistente, afectando tanto a eficiência como as emissões. A estabilização das pressões de alimentação através da utilização de reguladores de pressão e sistemas de monitorização assegura um fluxo de combustível estável e fiável, o que é essencial para manter o desempenho do queimador ao longo do tempo.

Em resumo, a calibração cuidadosa dos queimadores envolve o equilíbrio do ar de combustão, a otimização da utilização do gás e a estabilização das pressões de alimentação. Estas práticas não só aumentam a eficiência do equipamento de aquecimento, como também contribuem para uma operação mais limpa e sustentável.

Controlo e monitorização

Controlo consistente do aquecimento

Um dos principais avanços nos sistemas de aquecimento modernos é a implementação de mecanismos de feedback de potência para elementos de aquecimento eléctricos. Esta abordagem inovadora muda o foco dos métodos de controlo tradicionais, como a monitorização da corrente ou da tensão, para um sistema de controlo mais holístico baseado na potência. Ao integrar o feedback de potência, o sistema pode regular com mais precisão a quantidade de energia fornecida aos elementos de aquecimento, garantindo uma saída de calor mais consistente e eficiente.

Este método é particularmente benéfico em aplicações onde o controlo preciso da temperatura é crítico, como em fornos de vácuo ou sistemas de aquecimento por indução. O sistema de feedback de potência monitoriza continuamente o consumo real de energia e ajusta os elementos de aquecimento em conformidade, minimizando assim as flutuações e mantendo um nível de calor constante. Isto não só aumenta a eficiência global do processo de aquecimento, como também prolonga a vida útil dos elementos de aquecimento, evitando a utilização excessiva e o sobreaquecimento.

Em resumo, a utilização de feedback de potência para elementos de aquecimento eléctricos representa um avanço significativo na obtenção de um controlo de aquecimento mais preciso e sustentável. Esta tecnologia não só optimiza a utilização de energia, como também contribui para a longevidade e fiabilidade dos sistemas de aquecimento, tornando-a um componente essencial nos modernos processos de tratamento térmico.

Monitorização da eficiência da combustão

A monitorização em tempo real dos dados de combustão é crucial para manter uma elevada eficiência e minimizar as emissões. Este processo envolve o controlo preciso da mistura combustível-ar para obter uma produção de calor ideal, o que é essencial para a conservação de energia e a proteção ambiental.

Aspectos chave da monitorização da eficiência da combustão

-

Mistura combustível-ar:

- Rácios óptimos: Garantir o equilíbrio correto entre o combustível e o ar é vital. Este equilíbrio maximiza a produção de calor e minimiza os gases residuais como o CO e o CO2.

- Ajustes dinâmicos: Os sistemas modernos podem ajustar dinamicamente as relações combustível-ar com base em dados em tempo real, aumentando a eficiência e reduzindo as emissões.

-

Redução das emissões:

- Baixas emissões de NOx: Técnicas como a combustão faseada e a oxidação sem chama ajudam a reduzir as emissões de óxidos de azoto (NOx), que são prejudiciais para o ambiente.

- Gestão do CO e do CO2: A mistura adequada entre combustível e ar também ajuda a controlar as emissões de monóxido de carbono (CO) e dióxido de carbono (CO2), contribuindo para um ar mais limpo.

-

Eficiência energética:

- Utilização do calor: A combustão eficiente assegura que a maior parte do calor gerado é utilizada, reduzindo a necessidade de consumos adicionais de energia.

- Custos operacionais: Ao manter uma elevada eficiência de combustão, os custos operacionais são reduzidos, uma vez que é necessário menos combustível para obter a mesma produção de calor.

Tabela: Comparação das técnicas de eficiência de combustão

| Técnica | Vantagens | Desvantagens |

|---|---|---|

| Combustão faseada | Reduz as emissões de NOx | São necessários sistemas de controlo complexos |

| Oxidação sem chama | Reduz as emissões de CO e CO2 | Custos iniciais de instalação mais elevados |

| Mistura dinâmica de combustível e ar | Optimiza a produção de calor e reduz as emissões | Requer sistemas de monitorização avançados |

Ao implementar estas técnicas avançadas de monitorização da eficiência da combustão, as indústrias podem melhorar significativamente a sua eficiência operacional e contribuir para um ambiente mais sustentável.

Sustentabilidade e Práticas Verdes

Dicas de endurecimento por indução

O endurecimento por indução oferece uma infinidade de vantagens que o tornam uma escolha preferida em várias aplicações industriais. Um dos benefícios mais significativos éeconomia de espaço. Ao contrário dos métodos de aquecimento tradicionais que exigem equipamentos volumosos, o endurecimento por indução usa bobinas compactas que podem ser facilmente posicionadas ao redor da peça de trabalho, otimizando a utilização do espaço de trabalho.

Eficiência energética é outra caraterística que se destaca. O aquecimento por indução é altamente eficiente, pois aquece diretamente o material sem aquecer o ar ou o equipamento ao redor. Este aquecimento direcionado reduz o desperdício de energia, tornando-o uma solução económica. Além disso, os ciclos rápidos de aquecimento e arrefecimento inerentes ao endurecimento por indução contribuem para o seu potencial de poupança de energia.

O processo também é conhecido por sualimpeza. O endurecimento por indução elimina a necessidade de óleos, sais ou outros meios que são normalmente utilizados em tratamentos térmicos convencionais. Isto resulta num ambiente de trabalho mais limpo e reduz o risco de contaminação, o que é particularmente importante em indústrias onde a precisão e a limpeza são fundamentais.

Baixa distorção é uma vantagem crítica, especialmente para peças que requerem dimensões exactas. O aquecimento localizado garante que apenas a camada superficial do material seja afetada, minimizando o risco de empenamento ou deformação. Isso torna o endurecimento por indução ideal para componentes que passam por vários processos de tratamento térmico.

Por fim, o endurecimento por indução apresentabaixos custos de manutenção. O equipamento é robusto e requer uma manutenção mínima em comparação com outros métodos de tratamento térmico. A ausência de materiais de consumo reduz ainda mais os custos operacionais, tornando-o uma opção financeiramente atraente para uso a longo prazo.

Em resumo, as vantagens do endurecimento por indução - economia de espaço, eficiência energética, limpeza, baixa distorção e baixos custos de manutenção - posicionam-no como uma escolha superior para as necessidades modernas de fabrico.

Conversão para lubrificantes à base de água

A transição para lubrificantes à base de água oferece uma miríade de benefícios ambientais e operacionais. Estes lubrificantes não são apenas amigos do ambiente, mas também aumentam a eficiência dos processos industriais. Uma das principais vantagens é a sua compatibilidade com fluidos desengordurantes alcalinos, que removem eficazmente estes lubrificantes das superfícies. Esta compatibilidade garante que o processo de limpeza seja completo e eficiente, reduzindo o risco de contaminação e melhorando a qualidade geral dos materiais tratados.

Além disso, os lubrificantes à base de água são significativamente menos perigosos em comparação com os seus homólogos à base de óleo. Produzem menos compostos orgânicos voláteis (COV), que são poluentes conhecidos que podem prejudicar a saúde humana e o ambiente. Ao minimizar as emissões de COV, as indústrias podem aderir a regulamentos ambientais mais rigorosos e reduzir a sua pegada de carbono.

Para além dos seus benefícios ambientais, os lubrificantes de base aquosa podem melhorar a eficiência operacional. São frequentemente mais fáceis de manusear e aplicar, exigindo equipamento e manutenção menos complexos. Esta simplicidade traduz-se em poupança de custos e redução do tempo de inatividade, tornando-os uma opção atractiva para várias aplicações industriais.

Além disso, a utilização de fluidos desengordurantes alcalinos em conjunto com lubrificantes à base de água garante que o processo de remoção é eficaz e sustentável. Estes fluidos são concebidos para decompor e eliminar eficazmente os lubrificantes de base aquosa, deixando as superfícies limpas e prontas para os passos de processamento subsequentes. Esta abordagem dupla não só aumenta a sustentabilidade do processo, como também garante que o produto final cumpre padrões de alta qualidade.

Em resumo, a conversão para lubrificantes à base de água, juntamente com a utilização de fluidos desengordurantes alcalinos, representa um passo significativo em direção a práticas industriais sustentáveis. Não só reduz o impacto ambiental, como também melhora a eficiência operacional e a qualidade do produto.

Sistemas de diagnóstico e gestão

Melhorar a eficiência do forno

A utilização de diagnósticos avançados é fundamental para melhorar a eficiência dos fornos de aquecimento. Esta abordagem envolve um sistema de monitorização multifacetado que assegura um desempenho ótimo e a deteção precoce de potenciais problemas. Os principais elementos desta monitorização incluem:

-

Ligações dos terminais: A inspeção e manutenção regulares das ligações dos terminais são cruciais. A corrosão ou ligações soltas podem levar a perdas de energia e ineficiências operacionais. Utilizando ferramentas de diagnóstico, como câmaras de imagem térmica, os técnicos podem identificar e retificar problemas antes que estes se agravem.

-

Alarmes de avaria do aquecedor: A implementação de alarmes de avaria do aquecedor em tempo real proporciona uma abordagem proactiva à manutenção. Estes alarmes podem detetar anomalias, como sobreaquecimento ou componentes com mau funcionamento, permitindo uma intervenção imediata. Isto não só evita tempos de inatividade dispendiosos, como também prolonga a vida útil do forno.

-

Sistemas de gestão de carga da fábrica: Os sistemas eficientes de gestão da carga da instalação são essenciais para otimizar a utilização de energia. Estes sistemas monitorizam e ajustam a carga com base em dados em tempo real, assegurando que o forno funciona com a máxima eficiência. Técnicas como o balanceamento de carga e a manutenção preditiva podem reduzir significativamente o consumo de energia e os custos operacionais.

Ao integrar estas ferramentas de diagnóstico e sistemas de gestão, as indústrias podem alcançar melhorias substanciais na eficiência do forno, levando a uma redução dos custos operacionais e a uma maior sustentabilidade.

Considerações sobre a seleção de equipamento

Ao selecionar o equipamento de aquecimento indutivo, vários factores críticos devem ser meticulosamente considerados para garantir um desempenho e uma eficiência ideais. Estes factores englobam uma série de aspectos técnicos e operacionais que influenciam diretamente a conceção e a funcionalidade do equipamento.

Material e microestrutura

A escolha do material é fundamental, uma vez que afecta diretamente o processo de aquecimento. Diferentes materiais têm diferentes condutividades térmicas e capacidades térmicas específicas, que afectam a taxa e a uniformidade do aquecimento. Por exemplo, os metais com elevada condutividade térmica, como o cobre e o alumínio, requerem estratégias de aquecimento diferentes em comparação com os de condutividade mais baixa, como o aço inoxidável. Além disso, a microestrutura do material, incluindo seu tamanho de grão e distribuição de fase, desempenha um papel significativo na determinação da eficácia do processo de aquecimento indutivo. Os materiais de grão fino podem exigir um controlo mais preciso dos parâmetros de aquecimento para evitar alterações estruturais que possam comprometer a integridade do material.

Geometria e requisitos de potência

A geometria da peça de trabalho é outro fator crucial. Formas complexas e espessuras variáveis requerem padrões de aquecimento sofisticados para garantir uma distribuição uniforme do calor. Por exemplo, uma peça de trabalho cilíndrica aquece de forma diferente de uma placa plana, exigindo ajustes no design da bobina e na distribuição de energia. Os requisitos de potência para o aquecimento indutivo também são influenciados pela geometria; peças maiores ou mais densas podem exigir níveis de potência mais elevados para atingir a temperatura desejada num período de tempo razoável. Por outro lado, peças menores ou menos densas podem ser aquecidas com ajustes de potência mais baixos, otimizando o consumo de energia.

Necessidades de desenvolvimento do processo

O desenvolvimento e o aperfeiçoamento do processo de aquecimento são essenciais para obter resultados consistentes. Isto implica compreender as necessidades térmicas específicas da aplicação, tais como o intervalo de temperatura necessário, a taxa de aquecimento e os requisitos de arrefecimento. Podem ser utilizados sistemas avançados de controlo de processos para monitorizar e ajustar estes parâmetros em tempo real, assegurando que o processo de aquecimento por indução cumpre as especificações desejadas. Além disso, o desenvolvimento contínuo do processo pode levar a melhorias na eficiência e fiabilidade, reduzindo o tempo de inatividade e os custos operacionais.

Ao considerar cuidadosamente estes factores - material e microestrutura, geometria, requisitos de potência e necessidades de desenvolvimento de processos - os engenheiros podem conceber e selecionar equipamentos de aquecimento por indução que não só satisfaçam as exigências actuais, como também antecipem futuros avanços tecnológicos.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Prensa de Placa Plana Quantitativa com Aquecimento Infravermelho

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

Artigos relacionados

- Seu Forno a Vácuo Atinge a Temperatura Certa, Mas Seu Processo Ainda Falha. Eis o Porquê.

- A Arte da Ausência: Por Que Materiais Avançados Exigem Fornos a Vácuo

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas

- A Sinfonia do Silêncio: Molibdênio e a Arquitetura da Zona Quente a Vácuo

- Seu Forno de Mufla Atingiu a Temperatura Certa. Então Por Que Suas Peças Estão Falhando?