Na deposição de filmes finos, o vácuo é essencial para criar um ambiente altamente controlado e livre de partículas dentro de uma câmara de deposição. Este não é um passo opcional, mas um requisito fundamental. O vácuo garante que as partículas do material desejado possam viajar de sua fonte para o substrato sem colidir ou reagir com átomos do ar, garantindo a pureza e a integridade estrutural do filme resultante.

O propósito central do vácuo não é meramente remover o ar, mas obter controle absoluto sobre o ambiente do processo. Este controle é o que permite a criação de filmes finos puros, densos e previsíveis com as propriedades elétricas, ópticas ou mecânicas específicas exigidas para dispositivos avançados.

Por que uma Atmosfera Impede o Crescimento de Filmes de Qualidade

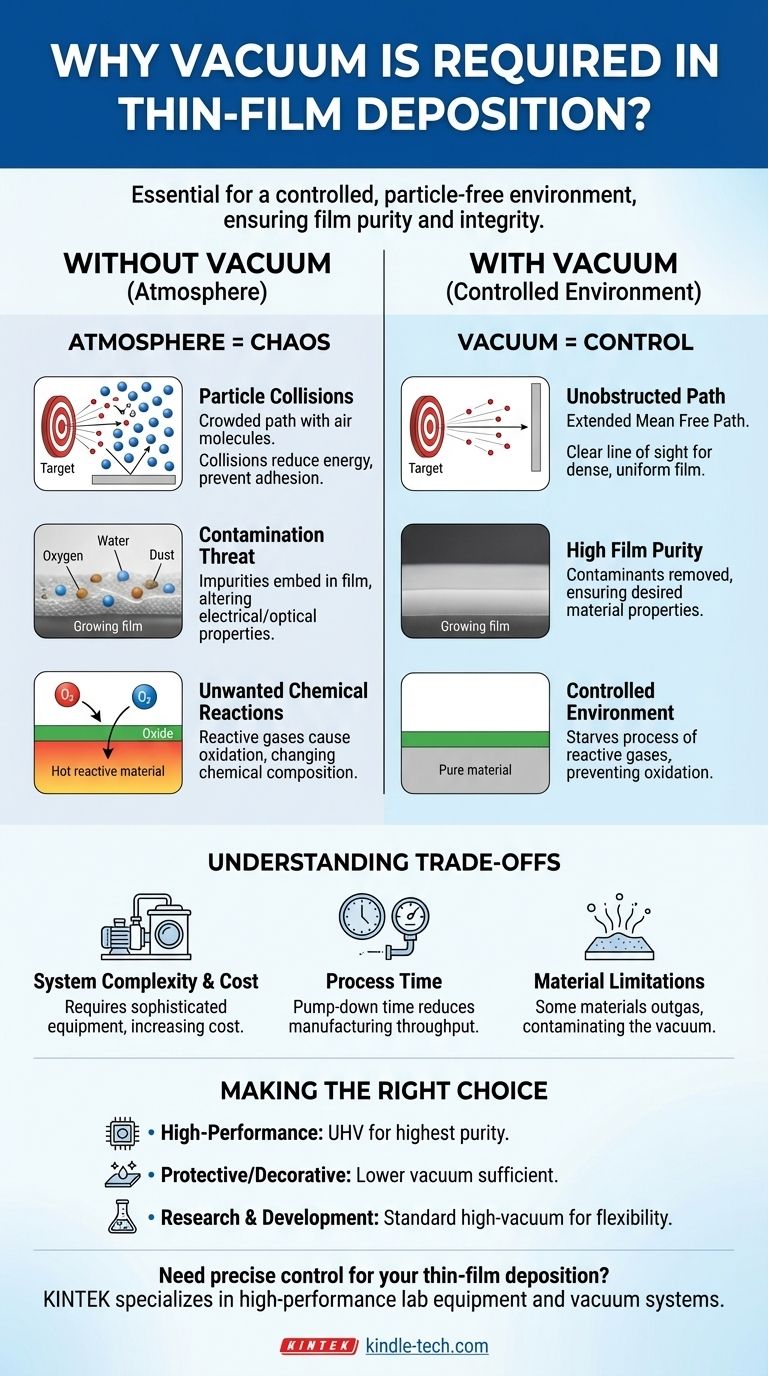

Para entender a necessidade de vácuo, devemos primeiro reconhecer que nossa atmosfera normal é uma sopa densa e reativa de partículas. Para um processo que ocorre na escala nanométrica, esse ambiente atmosférico é caótico e completamente inadequado para trabalhos de precisão.

O Problema das Colisões de Partículas

As partículas depositadas devem viajar de uma fonte (o "alvo") para um destino (o "substrato"). Em uma atmosfera padrão, esse caminho está lotado de bilhões de moléculas de nitrogênio, oxigênio e água.

As partículas de material ejetadas da fonte inevitavelmente colidirão com essas moléculas de gás atmosférico. Cada colisão desvia a partícula e reduz sua energia, impedindo-a de atingir o substrato ou de chegar com energia insuficiente para formar um filme denso e bem aderido.

Este conceito é definido pelo caminho livre médio — a distância média que uma partícula pode percorrer antes de colidir com outra partícula. Em vácuo, o caminho livre médio é estendido de nanômetros para muitos metros, criando uma "linha de visão" clara e desobstruída da fonte ao substrato.

A Ameaça da Contaminação

Filmes finos são definidos por sua pureza. Mesmo quantidades minúsculas de materiais indesejados podem alterar drasticamente seu desempenho.

O ar atmosférico contém oxigênio, vapor de água, nitrogênio e poeira. Se essas partículas estiverem presentes durante a deposição, elas serão incorporadas ao filme em crescimento.

Essa contaminação pode arruinar as propriedades desejadas do filme. Por exemplo, um átomo de oxigênio indesejado em um filme condutor pode diminuir sua condutividade, enquanto impurezas em um revestimento óptico podem reduzir sua transparência. Alcançar alta pureza do filme é impossível sem primeiro remover esses contaminantes atmosféricos.

O Risco de Reações Químicas Indesejadas

Muitos materiais usados na deposição de filmes finos são altamente reativos, especialmente quando aquecidos a altas temperaturas, comuns nesses processos.

A reação mais comum e prejudicial é a oxidação. Se houver oxigênio presente na câmara, ele reagirá prontamente com o material de deposição quente, formando uma camada de óxido indesejada em vez do material puro pretendido.

Isso altera fundamentalmente a composição química do seu filme, transformando uma camada de metal puro, por exemplo, em um óxido metálico menos condutor ou até isolante. Um ambiente de vácuo priva o processo desses gases reativos.

Compreendendo as Vantagens e Desvantagens de um Ambiente de Vácuo

Embora essencial, criar e manter um vácuo não é isento de desafios. Reconhecer essas vantagens e desvantagens é fundamental para entender o projeto do processo e as limitações de fabricação.

Complexidade e Custo do Sistema

Alcançar um alto vácuo requer equipamentos sofisticados e caros. Isso inclui uma câmara selada e uma série de bombas, como uma bomba mecânica de "vácuo primário" para remover a maior parte do ar e uma bomba de alto vácuo (como uma bomba turbomolecular ou criogênica) para remover as moléculas restantes. Isso adiciona um custo e uma complexidade significativos a qualquer sistema de deposição.

Tempo de Processo e Produtividade

Atingir o nível de vácuo necessário não é instantâneo. O tempo que leva para bombear a câmara até a pressão alvo é conhecido como tempo de bombeamento.

Para sistemas de ultra-alto vácuo (UHV), isso pode levar várias horas. Esse tempo não produtivo afeta diretamente a produtividade da fabricação, criando um gargalo em ambientes de produção de alto volume.

Limitações de Materiais

Nem todos os materiais são adequados para ambientes de alto vácuo. Alguns materiais, particularmente polímeros ou aqueles com alta pressão de vapor, podem "degaseificar", liberando gases presos quando colocados sob vácuo. Isso pode contaminar o processo e dificultar o alcance do nível de vácuo desejado.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo necessário está diretamente ligado ao nível aceitável de impureza para sua aplicação final. Uma aplicação mais exigente requer um vácuo melhor (pressão mais baixa).

- Se seu foco principal são eletrônicos ou ópticos de alto desempenho: Você deve usar um vácuo alto ou ultra-alto (UHV) para garantir a mais alta pureza do filme e prevenir qualquer degradação de desempenho.

- Se seu foco principal são revestimentos protetores ou decorativos: Um vácuo de menor qualidade pode ser suficiente, pois impurezas microscópicas são menos propensas a afetar as propriedades mecânicas ou estéticas em massa.

- Se seu foco principal é pesquisa e desenvolvimento: Um sistema de alto vácuo padrão oferece o melhor equilíbrio entre limpeza, flexibilidade e custo operacional para experimentar novos materiais e processos.

Em última análise, o vácuo é a base invisível sobre a qual a qualidade e a confiabilidade de qualquer dispositivo avançado de filme fino são construídas.

Tabela Resumo:

| Aspecto | Sem Vácuo | Com Vácuo |

|---|---|---|

| Deslocamento de Partículas | Colisões com moléculas de ar | Caminho desobstruído até o substrato |

| Pureza do Filme | Contaminado por oxigênio, água, poeira | Alta pureza, impurezas mínimas |

| Reações Químicas | Oxidação e reações indesejadas | Ambiente controlado, livre de reações |

| Propriedades do Filme | Desempenho imprevisível, degradado | Propriedades elétricas, ópticas, mecânicas consistentes |

Precisa de controle preciso sobre seu processo de deposição de filmes finos? Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho, incluindo sistemas de vácuo adaptados para deposição de filmes finos. Seja em P&D ou fabricação, nossas soluções garantem a pureza, densidade e confiabilidade que suas aplicações exigem. Entre em contato conosco hoje para discutir como podemos otimizar seu ambiente de deposição para resultados superiores!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais