A principal vantagem do PECVD é simples: ele permite a deposição de filmes finos uniformes e de alta qualidade em temperaturas significativamente mais baixas do que os métodos tradicionais. Essa capacidade é crítica para revestir materiais sensíveis à temperatura, como os usados em eletrônicos modernos e polímeros, sem causar danos ou estresse térmico.

PECVD não é apenas uma alternativa de baixa temperatura; é uma escolha estratégica para aplicações que exigem camadas protetoras ou funcionais de alto desempenho em substratos que não podem suportar calor. Seu valor reside na combinação única de processamento suave com controle preciso sobre as propriedades do filme final.

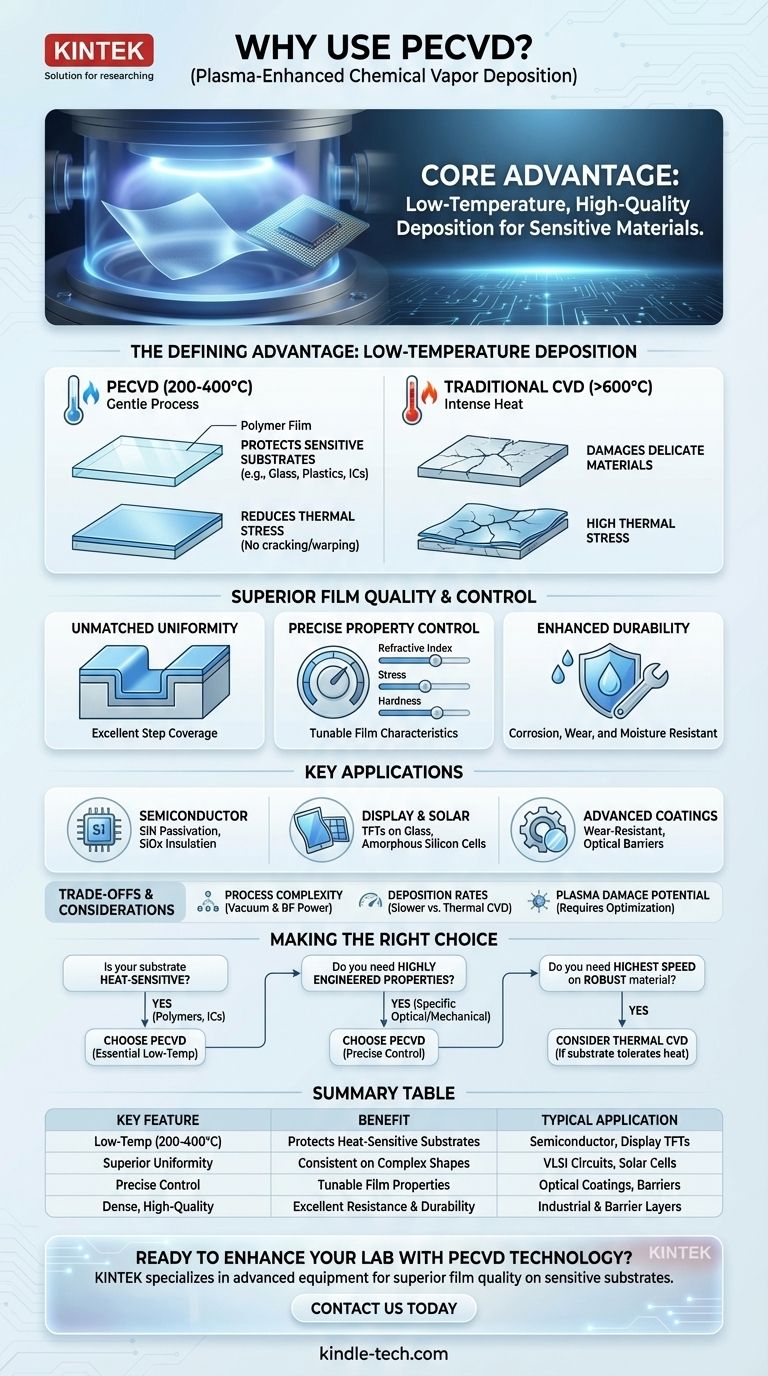

A Vantagem Definitiva: Deposição em Baixa Temperatura

A razão mais significativa para usar a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é sua capacidade de operar em baixas temperaturas, frequentemente entre 200°C e 400°C. Isso expande fundamentalmente a gama de materiais e dispositivos que podem ser revestidos.

Protegendo Substratos Sensíveis

A Deposição Química a Vapor (CVD) tradicional frequentemente requer temperaturas que excedem 600°C, o que pode danificar ou destruir substratos delicados.

O PECVD usa plasma para fornecer a energia necessária para ativar gases precursores, substituindo a necessidade de calor intenso. Isso o torna ideal para revestir materiais como vidro, plásticos e circuitos integrados totalmente montados.

Reduzindo o Estresse Térmico

Ao evitar altas temperaturas, o PECVD minimiza o estresse térmico que pode fazer com que filmes finos rachem, delaminem ou deformem. Isso resulta em um produto final mais confiável e durável.

Alcançando Qualidade e Controle Superiores do Filme

Além de sua operação em baixa temperatura, o PECVD oferece um grau excepcional de controle sobre o filme final, levando a revestimentos de maior qualidade e mais funcionais.

Uniformidade e Cobertura Inigualáveis

O processo assistido por plasma permite a deposição altamente uniforme do filme em toda a superfície de um substrato, mesmo em formas complexas. Isso garante um desempenho consistente e é frequentemente referido como boa "cobertura de degrau".

Controle Preciso sobre as Propriedades do Material

Os engenheiros podem ajustar precisamente as características do filme final ajustando os parâmetros do processo. Isso inclui propriedades como índice de refração, tensão do material, dureza e composição química.

Durabilidade e Proteção Aprimoradas

Os filmes resultantes são densos e de alta qualidade, fornecendo excelentes barreiras protetoras. Os revestimentos PECVD são amplamente utilizados por suas propriedades resistentes à corrosão, impermeáveis, antienvelhecimento e resistentes ao desgaste.

Principais Aplicações na Tecnologia Moderna

A combinação única de baixa temperatura e alto controle do PECVD o tornou um processo indispensável em várias indústrias de alta tecnologia.

Fabricação de Semicondutores

Na produção de circuitos integrados de muito grande escala (VLSI), o PECVD é usado para depositar filmes de nitreto de silício (SiN) como uma camada protetora final e óxido de silício (SiOx) como uma camada isolante entre trilhas metálicas.

Tecnologia de Display e Solar

A tecnologia é crítica para a fabricação de transistores de filme fino (TFTs) usados em displays LCD de matriz ativa, pois permite a deposição em grandes substratos de vidro sem danos. Também é usada na fabricação de células solares de silício amorfo.

Revestimentos Protetores Avançados

O PECVD é usado para criar revestimentos especializados como filmes de carboneto de titânio (TiC) resistentes ao desgaste e filmes de barreira de óxido de alumínio para uma variedade de produtos industriais e de consumo.

Compreendendo as Trocas e Considerações

Embora poderoso, o PECVD não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas possíveis desvantagens em comparação com outros métodos.

Complexidade do Processo

Os sistemas PECVD requerem câmaras de vácuo sofisticadas e fontes de energia de radiofrequência (RF) para gerar e sustentar o plasma. Este equipamento pode ser mais complexo e caro do que os fornos CVD térmicos tradicionais.

Taxas de Deposição

Embora altamente controláveis, as taxas de deposição para PECVD podem ser, às vezes, mais baixas do que as dos processos CVD térmicos de alta temperatura. Esta é uma troca clássica entre velocidade de fabricação e qualidade do filme em substratos sensíveis.

Potencial de Dano por Plasma

Os íons de alta energia dentro do plasma podem, se não forem controlados adequadamente, causar danos à superfície do substrato. Otimizar o processo é crítico para mitigar esse risco, especialmente em aplicações eletrônicas sensíveis.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente do seu material, substrato e metas de desempenho.

- Se o seu foco principal é revestir materiais sensíveis ao calor (como polímeros ou circuitos integrados): o PECVD é quase sempre a escolha superior devido ao seu processo essencial de baixa temperatura.

- Se o seu foco principal é criar filmes altamente projetados com propriedades ópticas ou mecânicas específicas: o PECVD oferece o controle preciso sobre composição, tensão e uniformidade necessários para essas aplicações avançadas.

- Se o seu foco principal é alcançar a maior velocidade de deposição para um material simples e robusto: você deve avaliar se um processo CVD tradicional de alta temperatura pode ser uma alternativa mais econômica, desde que seu substrato possa tolerar o calor.

Em última análise, alavancar o PECVD permite que você projete propriedades de materiais avançadas em superfícies que antes eram inacessíveis a revestimentos de alto desempenho.

Tabela Resumo:

| Característica Principal | Benefício | Aplicação Típica |

|---|---|---|

| Operação em Baixa Temperatura (200-400°C) | Protege substratos sensíveis ao calor (polímeros, CIs) | Passivação de semicondutores, TFTs de display |

| Uniformidade Superior do Filme e Cobertura de Degrau | Desempenho consistente em formas complexas | Circuitos VLSI, células solares |

| Controle Preciso das Propriedades do Filme | Índice de refração, tensão, dureza ajustáveis | Revestimentos ópticos, barreiras protetoras |

| Filmes Densos e de Alta Qualidade | Excelente resistência à corrosão, desgaste e umidade | Revestimentos industriais, camadas de barreira |

Pronto para aprimorar as capacidades do seu laboratório com a tecnologia PECVD?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Nossas soluções ajudam você a alcançar qualidade superior de filmes em substratos sensíveis—garantindo confiabilidade e desempenho para suas aplicações de semicondutores, displays ou revestimentos.

Entre em contato conosco hoje para discutir como o PECVD pode resolver seus desafios específicos de materiais!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é revestimento por plasma? Transforme Superfícies de Materiais com Filmes Finos de Alto Desempenho

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens de usar uma gaiola catódica de aço inoxidável 316? Aumente a precisão na nitretação por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações comuns de sistemas PECVD na indústria de semicondutores? Aprimore sua fabricação de filmes finos

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma? Permite a deposição de filmes de alta qualidade a baixas temperaturas